(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1980 |

|

SU956093A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| Способ производства профилей с гофрами | 1978 |

|

SU778862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1993 |

|

RU2049574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 1993 |

|

RU2040997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

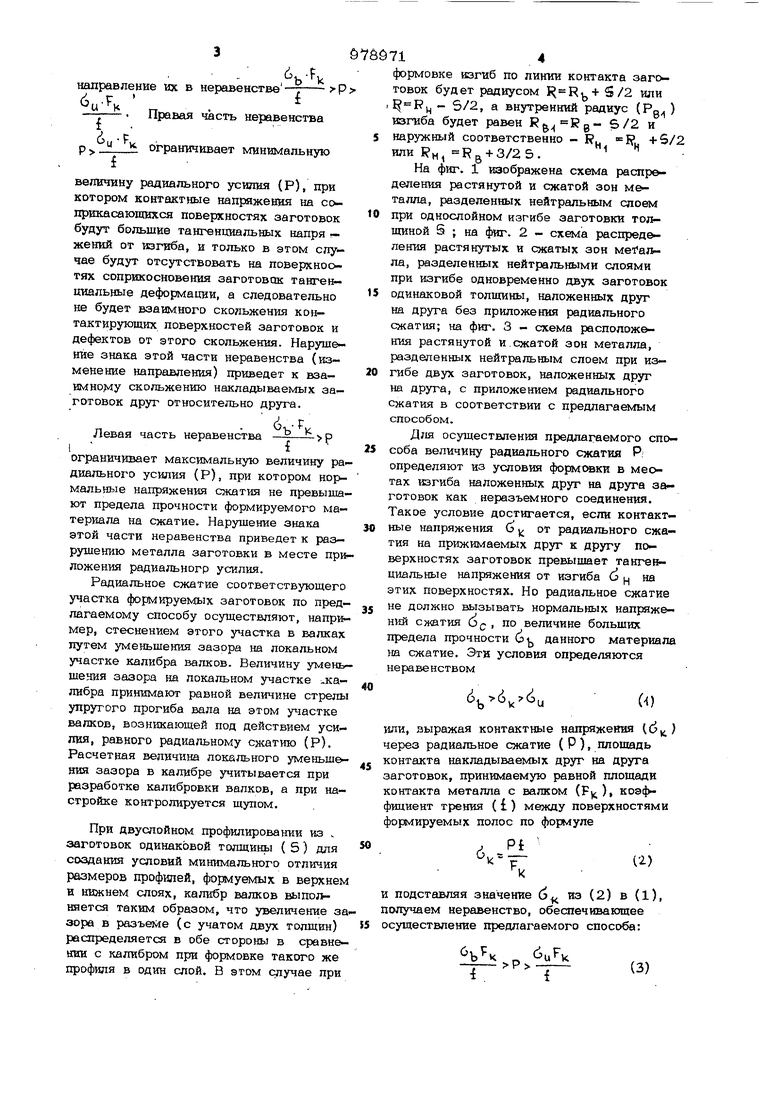

Изобретение относится к обработке металлов давлением, в частности к производству гнутых гофрированных профилей путем двуспойного профилирования в валках профилегибочного стана. Известен способ изготовления гофрированных профилей путем двуслойного профилирования листовых заготовок, при котором в процессе подгибки элементов профилей обеспечивают взаимное сцепление заготовок покрытием соприкасаюимхся поверхностей эластичным пласт№ком ij . Недостатки способа - трудоемкость нанесения и снятия покрытия, а также различие размеров наложенных друг на друга заготовок на толщину покрытия. Цель изобретения - снижение трудо емкости гибки профилей. С этой целью при изготовлении гнутых профилей, преимущественно гофрирюванных, путем наложения друг на друга двух заготовок, совместной подгибки эл ментов профилей по переходам и последующего их разделения по окончании процесса профилирования, при котором осуществляют взаимное сцепление заготовок, взаимное сцепление заготовок осуществляют в процессе профилирования путем приложения радиального усилия сжатия в местах изгиба, величина которого выбирается из условия: ъ Ц-РЧ - р где: 6, -предел прочности материала на сжатие; -площадь контакта профиля с валком; -тангенциальные напряжения на поверхности места изгиба; - коэффициент трения между формуемыми заготовками. Получение качественных профилей по предлагаемому способу обеспечивается в том случае, если сохраняются знаки и направление их в неравенстве Правая часть неравенства ограничивает минимальную величину радиального усилия (Р), при котором контактные напряжения на соприкасаюпшхся поверхностях заготовок будут большие тангенциальных напря - жений от изгиба, и только в этом случае будут отсутствовать на поверхноотях соприкосновения заготовок тангенциальные деформации, а следовательно не будет взаимного скольжения контактирующих поверхностей заготовок и дефектов от этого скольжения. Нарушение знака этой части неравенства (изменение направления) приведет к взаимному скольжению накладываемых заготовок друг относительно друга. Левая часть неравенства ограничивает максимальную величину радиального усилия (Р), при котором нормальные напряжения сжатия не превышают предела прочности формируемого материала на сжатие. Нарушение знака этой части неравенства приведет к разрушению металла заготовки в месте при ложения радиальногр усилия. Радиальное сжатие соответствующего участка формируемых заготовок по предлагаемому способу осуществляют, например, стеснением этого участка в валках путем уменьшения зазора на локальном участке калибра валков. Величину умень шения зазора на локальном участке -калибра принимают равной величине стрелы упругого прогиба вала на этом участке валков, возникающей под действием усилия, равного радиальному сжатию (Р). Расчетная величина локального уменьше ния зазора в калибре учитывается при разработке калибровки валков, а при настройке контролируется щупом. При двуслойном профилировании из . заготовок одинаковой толщинь ( 5) для создания условий минимального отличия размеров профилей, формуемых в верхнем и нижнем слоях, калибр валков выполняется таким образом, что увеличение з зора в разъеме (с учатом двух толшин) распределяется в обе стороны в сравне нии с калибром при формовке такого же профиля в один слой. В этом случае при формовке изгиб по линии контакта заготовок будет радиусом S/2 или - S/2, а внутренний радиус {Pg ) изгиба будет равен 6/2 и наружный соответственно - Ru 1,. +5/2 или RM, Rg + 3/25. На фиг. 1 изображена схема распределения растянутой и сжатой зон м&талла, разделенных нейтральным слоем при однослойном изгибе заготовки толщиной S ; на фиг. 2 - схема распределения растянутых и сжатых зон Mefajvла, разделенных нейтральными слоями при изгибе одновременно двух заготовок одинаковой толщины, наложенных друг на друга без приложения радиального сжатия; на фиг. 3 - схема расположения растянутой и.сжатой зон металла, разделенных нейтральным слоем при изгибе двух заготовок, наложенных друг на друга, с приложением радиального сжатия в соответствии с предлагаемым способом. Для осуществления предлагаемого способа величину радиального сжатия Р; определяют из условия формс«ки в меотах изгиба наложенных друг на друга заготовок как неразъемного соединения. Такое условие достигается, если контактные напряжения Сз у, от радиального сжатия на прижимаемых друг к другу поверхностях заготовок превышает тангенциальные напряжения от изгиба (j на этих поверхностях. Но радиальное сжатие не должно вызывать нормальных напряжений сжатия QQ , по величине больших предела прочности (э данного материала на сжатие. Эти условия определяются неравенством или, выражая контактные напряжения (б) через радиальное сжатие (Р), площадь контакта накладываемых друг на друга заготовок, принимаемую равной площади контакта металла с валком (Рц) фидиент трения ( ) между поверхностями формируемых полос по формуле . Pt «- и подставляя значение б из (2) в (1), получаем неравенство, обеспечивающее осуществление предлагаемого способа; p CiuFw Приняв условие, что радиальное сжатие по величине должно находится как среднее арифметическое между правой и левой частями неравенства (3), получаем формулу для его определенная ()Р - предел прочности заготовок на сжатие, является справочной величиной данных стандартных испытаний; 0,15 - коэффициент трения сталь по стали (если обе заготовки стальные Г ,8 (D-h) установленная экспериментальн формула площади контакта поло сы с валком и полос между со бой, по которой передаются уси лие формовки и радиальное сжа тие в месте изгиба радиусом Rg, на угол Oti рад, на валках диаметром D мм, при глубине формуемого гофра h мм; ц l,156sN-Eh - тан- генциальные напряжения на наружной поверхности участка за готовки толщиной 5 , изгибаемый по радиусу JRg , из материала с пределом текучести dg При расчетах калибровки валков степень уменьщения зазора в калибрах для создания радиального сжатия определяют следую щим образом. Определив по формуле (4) необходимые величины радиальных усилий сжатия для мест изгиба, формуемых в данной клети, находят величины упругих прогибов вала валка, достаточных для создания необходимых величин радиальных сжатий. Для этого, рассматривая вал валка как балку, изгибаемую попереч ными силами, соответствующими по величине и месту приложения радиальным уси ЛИЯМ сжатия в калибре,находят величины стрел прогиба вала в местах приложения радиальных усилий сжатия и на эти величины уменьшают зазор на соответствующих участках калибра. Так, например, предлагаемый способ был использован при разработке калибровки валков для формовки в два слоя на стане 1-6 30-730 УкрНИИМет профиля волнистого листа (l мм из стали СтЗкп с пределом текучести бд 33 кг/мм и пределом прочности (ji 45 кг/мм . По разработанному режиму профиль формуется в девяти клетях с углами подгибки 5, 10®; 10, 25, 40; 40, 52 и 52 в валках с диач етрами 375 и 150 мм. По всем перек:одам определяли площади контакта заготовок с валком в каждом месте изгиба, требуемые усилия радиального сжатия и соответствующие им величины уменьшения зазоров на участках валибров. Так, например, в первой клети при углах подгибки 5 и 10 и соответствующих им радиусах формовки 399 и 199 мм расчетные площади контакта с верхним валком составляли 1,02 мм при 5 и 1 мм при 10 ; с нижним валком 0,42 мм при 5 и 10 ; требуемые радиальные усилия сжатия составили 115 и 276 кг при 1О, 114 и 28О кг при б . Уменьшение зазора в калибре, соответствующее распределению усилий на валках, составляло: 0,19 и 0,12 мм при Ю; О,07и 0,06 мм при 5. В последнем переходе при конечной величине угла подгибки 52 и радиусе формовки 39мм площади контакта двух симметрично фо1 муемых мест изгиба составляли: 0,88мм с верхним валком и 0,42 мм с нижним; соответствующие усилия радиального сжатия - 244 и 155 кг, уменьщение зазора в калибре на этих участках составило 0,09 и 0,07 мм. Полученные по предлагаемому способу профили волнистых листов с радиусами закруглений 39мм имели стабильные размеры по поперечному сечению. Профили верхнего и нижнего слоев формуемых одновременно заготовок по высоте отформовки гофров и выполнению радиусов закруглений имени-одинаковые отклонения размеров, не выходящие за допустимые по техусловиям. Контактиру/ ющие поверхности профилей при формовке в два слоя в местах изгиба не имели смятий, задиров или других дефектов нарушения сплошности, требующих дополнительных зачисток или улучшения поверхности. Осуществленный по предлагаемому способу технологический процесс отличается низкой трудоемкостью и в отличие от известного способа не требует нанесения на контактирующие поверхности эластичных слоев покрытий и удаления их после от- формовки,.а отсутствие промежуточных слоев покрытий при формовке сводит до минимума различие размеров профилей обоих слоев. Как показали результаты опытной проверки, предлагаемый способ в сравне

Авторы

Даты

1982-12-07—Публикация

1980-08-25—Подача