(54) ОБРАЗЕЦ ДЛЯ ТЛРИРОВКИ СТАНА ПОПЕРЕЧНОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ ДЛЯ ТАРИРОВКИ МАГНИТОШУМОВОГО ПРИБОРА | 1992 |

|

RU2044310C1 |

| Образец для тарировки датчиков сдвиговых деформаций | 1989 |

|

SU1684592A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛА ТРУБ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 1992 |

|

RU2073842C1 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU804143A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОПЕРЕЧНОЙ ДЕФОРМАЦИИ МАТЕРИАЛА ПЛОСКОЙ МОДЕЛИ | 1993 |

|

RU2085832C1 |

| Стан для поперечно-клиновой про-КАТКи | 1978 |

|

SU795670A1 |

| Устройство для испытания кольцевых образцов радиальными усилиями | 1986 |

|

SU1402835A2 |

| Валок | 1988 |

|

SU1547897A1 |

| Прокатный валок | 1985 |

|

SU1319954A1 |

| ПРЕДОХРАНИТЕЛЬ ПРОКАТНОЙ КЛЕТИ | 1996 |

|

RU2103083C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при тарировке станов поперечной прокатки.

Существуют образцы для тарировки станов поперечной прокатки, выполненные в виде цилиндровсравным отношнием длины к диаметру.

Данные образцы используются для определения жесткости станов с плоскими клиновыми инструментами с тем, чтобы при проектировании техпроцесса учесть упругую деформацию станины стана и тем самым повысить точность изделий, а также для настройки систем автоматического регулирования точности изделий. От точности определения величины жесткости стана зависит точность прокатываемых изделий.

Определение жесткости существуюцщми образцами производят следующим образом. Образцы, отличающиеся размерами, поочередно устанавливают между плитами-прокатного устройства и оса;хивают, закручивая болты в направляющих этого устройства, затем их извлекают и замеряют высоту. Аналогичные образцы осаживают на испытательной машине, записывая диатрамг у усилия - деформация образца. При помощи полученных диаграмм расшифровываются усилия, peaлизye ыe при осадке образцов в прокатном устройстве, жесткость

рассчитывается как отношение упругой деформации (разницы между высотой осаженного образца и расстоянием между плитами без нагрузки) к усилию при осадке. Указанные образцы испоЛьзуются в связи с тем, что при поперечной прокатке мало расстояние между инструментами и в эту зону не удается поместить традиционные нагрузочные устройства для тарировки, выполненные, например, в виде гидравлических домкратов l.

Наиболее близким по технической сущности к предлагаемому является образец для тарировки станов поперечной

прокатки, выполненный в виде цилиндра.

Жесткость станов определяют поперечной прокаткой образцов различной длины, замером их диаметра после прокатки и соответствующим расчетом

с учетом тарировочных кривых на каждый образец 2.

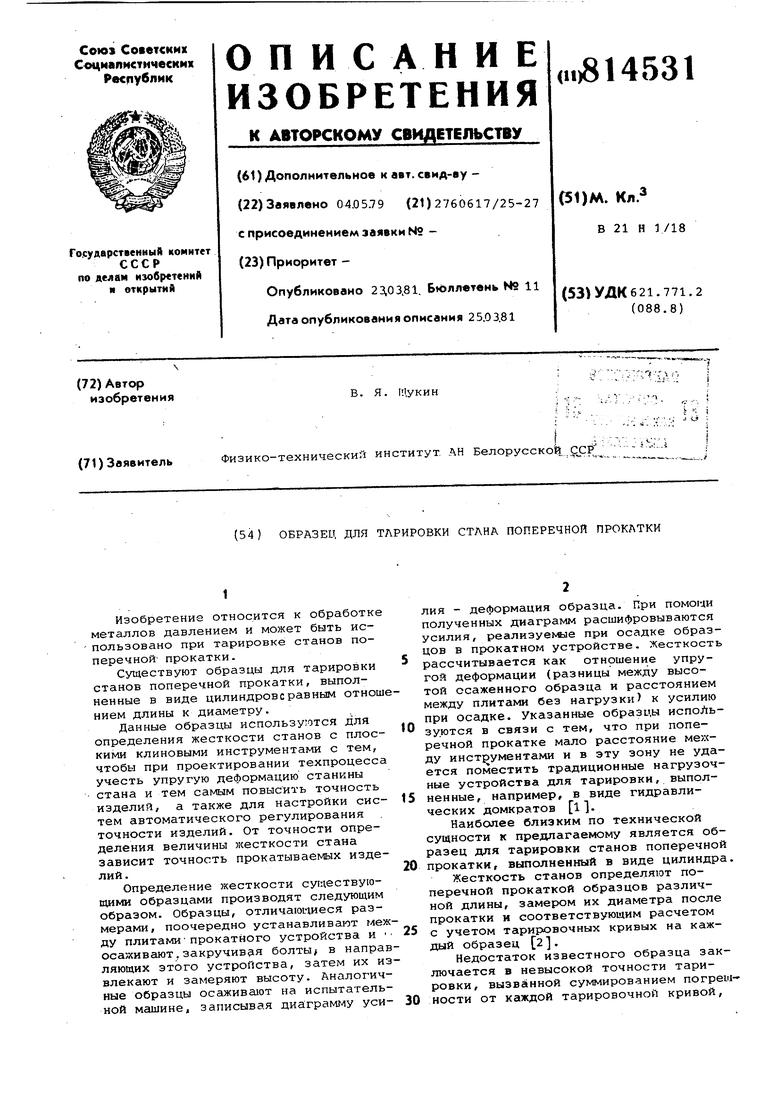

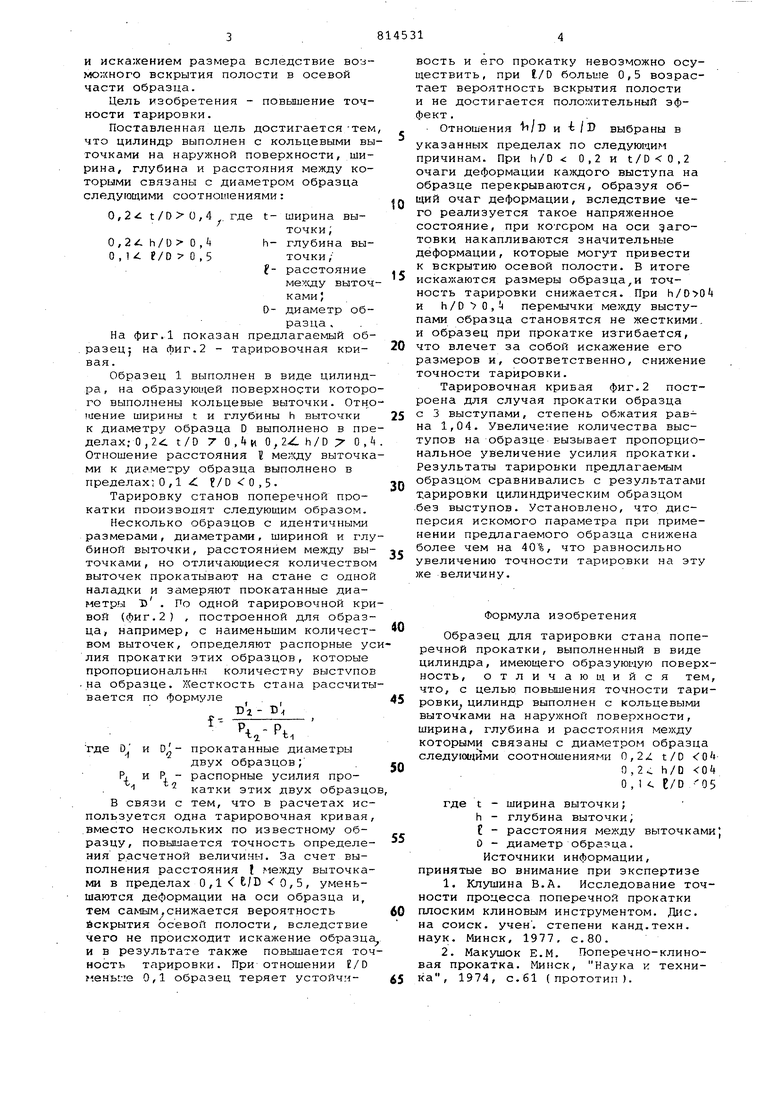

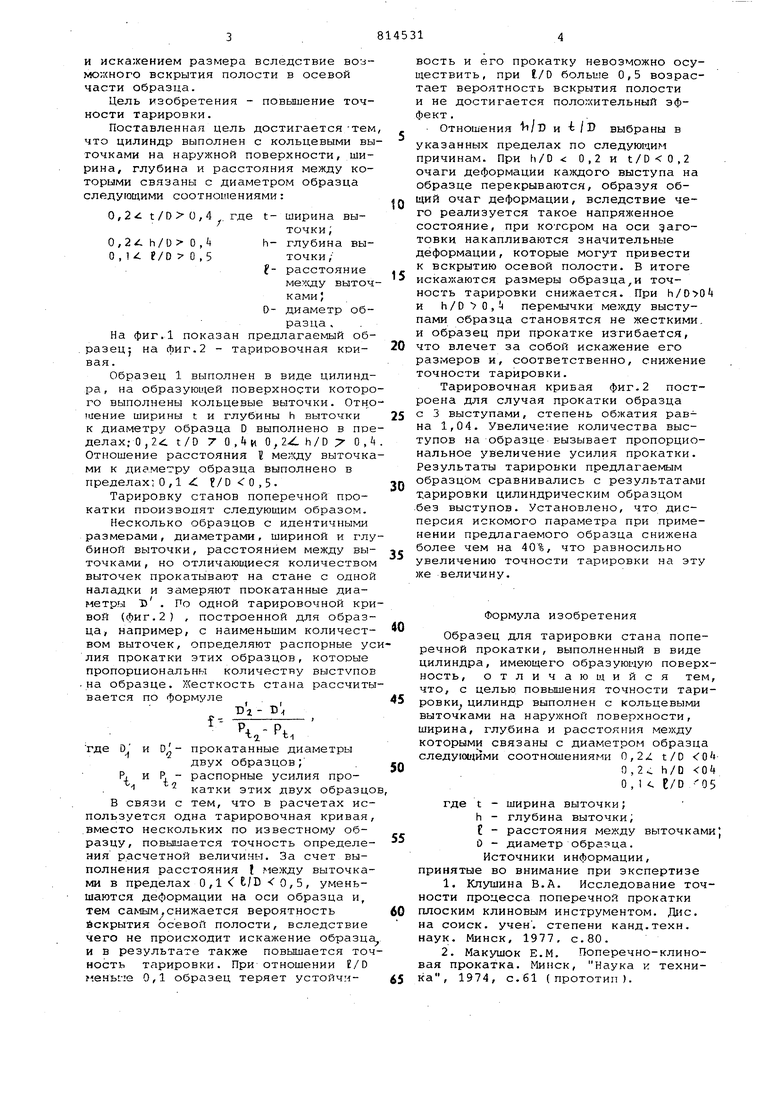

Недостаток известного образца заключается в невысокой точности тарировки, вызванной суммированием погрешности от каждой тарировочной кривой, и искажением размера вследствие возможного вскрытия полости в осевой части образца. Цель изобретения - повышение точности тарировки. Поставленная цель достигается-тем что цилиндр выполнен с кольцевыми вы точками на наружной поверхности, ширина, глубина и расстояния между которыми связаны с диаметром образца следующими соотношениями: Q ,2 ,4 где t- ширина выточки ; 0,2/. h/D 0,4 h- глубина вы0,1 г/О 0,5 точки / f- расстояние мехщу выточ ками О- диаметр образца . На фиг.1 показан предлагаемый образец; на фиг.2 - тарировочная кривая . Образец 1 выполнен в виде цилиндра, на образующей поверхности которо го выполнены кольцевые выточки. Отн,о шение ширины t и глубины h выточки к диаметру образца D выполнено в пре делах,- О , 2 t/D 70, и0 2 Н/070, Отношение расстояния ме;эду выточка ми к диаметру образца выполнено в пределах; 0,1 ,5. Тарировку станов поперечной прокатки ПРОИЗВОДЯТ следующим образом. Несколько образцов с идентичными размерами, диаметрами, шириной и глу биной выточки, расстоянием между выточками , но отличающиеся количеством выточек прокатывают на стане с одной наладки и замеряют прокатанные диаметрэ 15 . По одной тарировочной кри вой (фиг.2) , построенной для образца, например, с наименьшим количеством выточек, определяют распорные ус лия прокатки этих образцов, которые пропорциональны количеству ВЫСТУПОВ на образце. Жесткость стана рассчиты вается по формуле рг - ъ Р4 -Р. - Ч, где D и D - прокатанные диаметры двух образцов; Р, и Р. - распорные усилия про катки этих двух образцо В связи с тем, что в расчетах используется одна тарировочная кривая вместо нескольких по известному образцу, повышается точность определения расчетной величины. За счет выполнения расстояния f выточками в пределах 0,,5, уменьшаются деформации на оси образца и, тем самым.снижается вероятность йскрытия осевой полости, вследствие чего не происходит искажение образца и в результате также повышается точ ность тарировки. При отношении E/D MeHbL-o 0,1 образец теряет устойчивость и его прокатку невозможно осуществить, при t/D больше 0,5 возрастает вероятность вскрытия полости и не достигается положительный эффект . Отношения b/D и -t / D выбраны в указанных пределах по следующим причинам. При |-i/D 0,2 и ,2 очаги деформации каждого выступа на образце перекрываются, образуя общий очаг деформации, вследствие чего реализуется такое напряженное состояние, при котором на оси даготовки накапливаются значительные деформации, которые могут привести к вскрытию осевой полости. В итоге искажаются размеры образца,и точность тарировки снижается. При и h/D 0, перемычки между выступами образца становятся не жесткими, и образец при прокатке изгибается, что влечет за собой искажение его размеров и, соответственно, снижение точности тарировки. Тарировочная кривая фиг.2 построена для случая прокатки образца с 3 выступами, степень обжатия равна 1,04. Увеличение количества выступов на образце вызывает пропорциональное увеличение усилия прокатки. Результаты тарировки предлагаемым образцом сравнивались с результатакш тарировки цилиндрическим образцом -без выступов. Установлено, что дисперсия искомого параметра при применении предлагаемого образца снижена более чем на 40%, что равносильно увеличению точности тарировки на эту же величину. Формула изобретения Образец для тарировки стана поперечной прокатки, выполненный в виде цилиндра, имеющего образующую поверхность, отличающийся тем, что, с целью повышения точности тарировки, цилиндр выполнен с кольцевыми выточками на наружной поверхности, ширина, глубина и расстояния между которыми связаны с диаметром образца следующими соотношениями 0,2/ t/D 0t 0,2с h/D 04 О, 1 - E/D 05 где t - ширина выточки; h - глубина выточки; - расстояния между выточкамиJ О - диаметр образца. Источники информации, принятые во внимание при экспертизе 1.Клушина В.А. Исследование точности процесса поперечной прокатки плоским клиновым инструментом. Дис. на соиск. учен , степени канд.техн. наук. Минск, 1977, с.80. 2.Макушок Е.М. Поперечно-клиновая прокатка. Минск, Наука и техника, 1974, с.61 (прототип).

Риг

т т

LMM

309

kw

Фиг. 2

Авторы

Даты

1981-03-23—Публикация

1979-05-04—Подача