Изобр-етение относится к обработке металлов давлением и может быть иСпсльзовано в. процессах точной прокатки . Известно устройство, повыиакицее точность прокатываемых деталей при изменении условий процесса прокатки Око предусматривает изменение расстояния между инструментами в эавися мости от величины замеряемого.распо ного усилия при колебании температуры нагреваемой заготовки 1. . Недостатком такого устройства яв ляется отсутствие сигнала регули-рования при стаб1:лизации режима нагрева заготовки. В то же время при этих условиях диаметральные размеры прокатываемых заготовок изменяются, так как на них оказывают влияние такие факторы, как линейное расширение инструмента, жесткость станины, ползуна и т.п., связанные с изменением температурного режима стан прокатки, которые не могут .&лть учтены указанным устройством. Известен стан для поперечно-клиновой прокатки, содержащий смонтиро ванные в станине с возможностью пос тупательного встречного .перемещения две плиты с плоскими клиновыми инструментами, нагревательное устройство и механизм перемещения инструмента 2 . Недостатком известного стана является то, что процесс регулировки может потребовать значительного понижения температуры нагрева заготовки, что приводит к ухудшению механических свойств Прокатанных деталей. Кроме того, с понижением температуры заготовки при ее прокатке увеличивается нагрузка на привод стана прокатки. Цель изобретения - повышение качества изделий. Указанная щель достигается тем, что стан снабжен механизмом для регулирования режима нагрева заготовки при поперечно-клиновой прокатке, вцполненным в виде датчика замера расстояния между инструментами, блока сравнения, злектрически связанного своим Iвходом с-датчиком замера расстояния между инструментами, регулятора напряжения, связанного с одним из выходов блока сравнения, а дpyгoйf выход блока сравнения связан с механизмом перемещения инструмента.

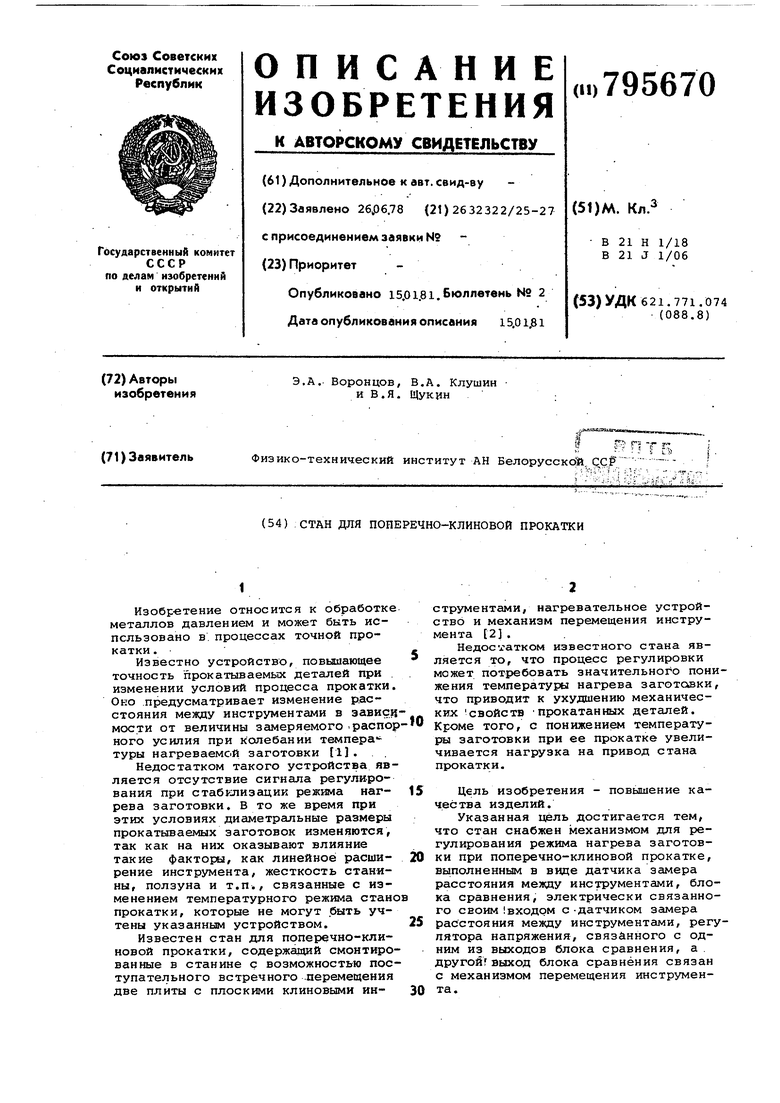

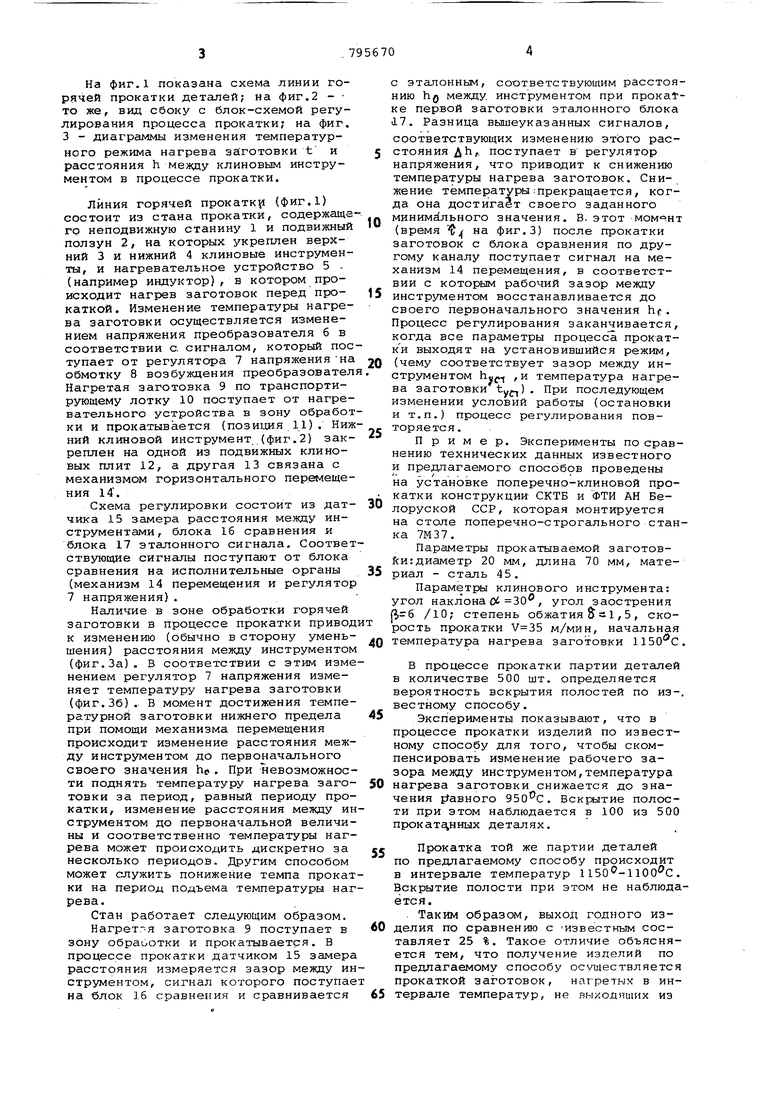

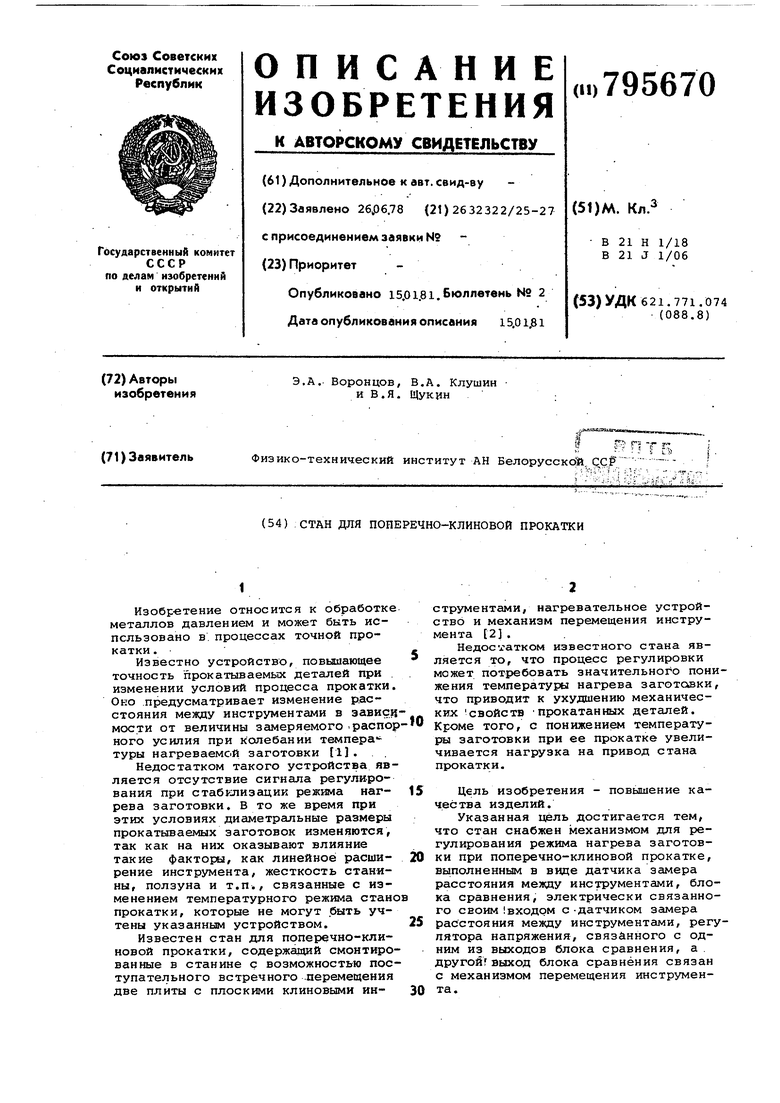

На фиг.1 показана схема линии горячей прокатки деталей; на фиг.2 - то же, вид сбоку с блок-схемой регулирования процесса прокатки; на фиг. 3 - диаграммы изменения температурного режима нагрева заготовки t и расстояния h между клиновым инструментом в процессе прокатки.

Линия горячей прокатку {фиг.1) состоит из стана прокатки, содержащего неподвижную станину 1 и подвижный ползун 2, на которых укреплен верхний 3 и нижний 4 клиновые инструменты, и нагревательное устройство 5 . {например индуктор), в котором происходит нагрев заготовок перед прокаткой. Изменение температуры нагрева заготовки осуществляется изменением напряжения преобразователя б в соответствии с. сигналом, который поступает от регулятора 7 напряженияна обмотку 8 возбуждения преобразовател Нагретая заготовка 9 по транспортирующему лотку 10 поступает от нагревательного устройства в зону обработки и прокатывается {позиция 11). Ниж.ний клиновой инструмент {фиг.2) зак реплен на одной из подвижных клиновых плит 12, а другая 13 связана с механизмом горизонтального перемещения 14.

Схема регулировки состоит из датчика 15 замера расстояния между инструментами, блока 16 сравнения и блока 17 эталонного сигнала. Соответствующие сигнсшы поступают от блока сравнения на исполнительные органы {механизм 14 перемещения и регулятор 7 напряжения).

Наличие в зоне обработки горячей заготовки в процессе прокатки привод к изменению {обычно в сторону уменьшения) расстояния между инструментом {фиг.За). В соответствии с этим изменением регулятор 7 напряжения изменяет температуру нагрева заготовки {фиг.36). В момент достижения температурной заготовки нижнего предела при помощи механизма перемещения происходит изменение расстояния между инструментом до первоначального своего значения he. При невозможности поднять температуру нагрева заготовки за период, равный периоду прокатки, изменение расстояния между инструментом до первоначальной величины и соответственно температуры нагрева может происходить дискретно за несколько периодов. Другим способом может служить понижение темпа прокатки на период подъема температуры нагрева.

Стан работает следующим образом.

Нагретая заготовка 9 поступает в зону обработки и прокатывается, в процессе прокатки датчиком 15 замера расстояния измеряется зазор между инструментом, сигнал которого поступае на блок 16 сравнения и сравнивается

с эталонным, соответствующим расстоянию hg между, инструментом при прокатке первой заготовки эталонного блока А7. Разница вышеуказанных сигналов, соответствующих изменению этого расстояния h,. поступает в регулятор напряжения, что приводит к снижению температуры нагрева заготовок. Снижение температуры;прекращается, когда она достигает своего заданного минимального значения. В. этот момент {время на фиг.З) после прокатки заготовок с блока сравнения по другому каналу поступает сигнал на механизм 14 перемещения, в соответствии с которым рабочий зазор межцу инструментом восстанавливается до своего первоначального значения hf. Процесс регулирования заканчивается, когда все параметры процесса прокатки выходят на установившийся режим, {чему соответствует зазор между инструментом huf ,и температура нагрева заготовки tyf) . при последующем изменении условий работы {остановки и т.п.) процесс регулирования повторяется.

П р им ер. Эксперименты по сравнению технических данных известного и предлагаемого способов проведены на установке поперечно-клиновой прокатки конструкции СКТБ и ФТИ АН Белоруской ССР, которая монтируется на столе поперечно-строгального станка 7М37.

Параметры прокатываемой заготовЛигдиаметр 20 мм, длина 70 мм, материал - сталь 45.

Параметры клинового инструмента: угол наклона , угол заострения f, 6 /10; степень обжатия S 1, 5 , скорость прокатки м/мин, начальная температура нагрева заготовки 1150с

В процессе прокатки партии деталей в количестве 500 шт. определяется вероятность вскрытия полостей по известному способу.

Эксперименты показывают, что в процессе прокатки изделий по известному способу для того, чтобы скомпенсировать изменение рабочего зазора между инструментом,температура нагрева заготовки снижается до значения pfaBHoro . Вскрытие полости при этом наблюдается в 100 из 500 прюкатс нных деталях.

Прокатка той же партии деталей по предлагаемому способу происходит в интервале температур . Вскрытие полости при этом не наблюдается.

. Таким образом, выход годного изделия по сравнению с известным составляет 25 %. Такое отличие объясняется тем, что получение изделий по предлагаемому способу осуществляется прокаткой заготовок, нагретых в интервале температур, не выходящих из области понижения пластичности материала заготовки. Одновременно с этим проводится за мер мощности, потребляемой с.танкЬм 7М37 от , который показывает, чт мощность на 20-30% ниже мощности, потребляемой станком в известнс спо собе.. Предлагаемый способ обеспечивает точность прокатываемых деталей в узком интервале изменения температуры нагрева заготовки в процессе регул 1роьания, что позволяет сохранить высокие свойства прокатываемых деталей, снизить потребление электроэнер гии и износ направляющих прокатных устройспз. Внедрение предлагаемого способа с годовым объемом под прокатку 20 мл деталей позволяет получить экономический эффект около 42 тыс.руб. Формула изобретения Стан для поперечно-клиновой прока тки, содержащий смонтированные в ста Нине с возможностью поступат льмого встречного перемещения две плиты с плоскими клиновыми инструментами, нагревательное устройство и механизм перемещения инструмента, отличающийся тем, что, с целью повышения качества изделий, он снабжен механизмом для регулирования режима нагрева заготовки при поперечно-клиновой прокатке,- выполненным в виде датчика замерарасстояния инструментами, блока сравнения, электрически связанного своим входом с датчиком замера расстояния между инструментами, регулятора напряжения, связанного с одним из выходов блока сравнения, а другой выход блока сравнения связан с механизмом перемещения инструмента. Источники информации, принятые во внимание при экспертизе 1.Макушок Е.М. Поперечно-клиновая прокатка, Минск, Наука и техника , 1974, с. 110. 2.Авторское свидетельство СССР по заявке I 2652193, кл. В 21 Н Д/18, 31.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЯ С УДЛИНЕННОЙ ОСЬЮ | 2005 |

|

RU2310539C2 |

| Стан для поперечно-клиновой прокатки | 1982 |

|

SU1031604A1 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU814532A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU617140A1 |

| УСТРОЙСТВО ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1999 |

|

RU2179904C2 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU804143A1 |

| Поточная линия для производствапОлыХ пЕРиОдичЕСКиХ пРОфилЕй | 1979 |

|

SU829284A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТУПЕНЧАТЫХ ВАЛОВ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКОЙ | 2008 |

|

RU2368448C1 |

Авторы

Даты

1981-01-15—Публикация

1978-06-26—Подача