ТОЧЕЧНОЙ И ШОВНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества точечной и шовной сварки | 1975 |

|

SU724293A1 |

| Устройство для контроля качества точечной и шовной сварки | 1978 |

|

SU743811A1 |

| Устройство для контроля сжатия свариваемых деталей при контактной сварке | 1990 |

|

SU1738551A1 |

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| Устройство для контроля процесса контактной точечной и роликовой сварки | 1981 |

|

SU984764A1 |

| Способ контроля качества точечной и шовной сварки | 1980 |

|

SU941090A1 |

| Способ контроля качества при контактной сварке | 1977 |

|

SU703270A1 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| Способ автоматического управления процессом контактной точечной сварки с наложением ультразвуковых колебаний | 1981 |

|

SU1016110A1 |

| Способ определения момента закрытия зазора между свариваемыми деталями | 1988 |

|

SU1666283A1 |

1

Изобретение относится к контактной сварке и может быть использовано для контроля качества точечных и шовных сварных соединений непосредственно в процессе сварки.

По основному авт. св. № 724293 известно устройство для контроля качества точечной и шовной сварки, содержащее электрокинетический преобразователь ускорения, ориентированный своей осью чувствительности перпендикулярно поверхности свариваемых деталей и жестко связанный с подвижным электродом сварочной машины. Сигнал с преобразователя ускорения через согласующее устройство, усилитель мощности, подается на блок сравнения, где сравнивается с эталонным электрическим сигналом от заданного устройства и поступает в блок регистрации дефектов. Известное устройство позволяет осуществлять контроль качества сварки независимо от конструктивно-технологических особенностей оборудования, режимов сварки и толщины свариваемых .материалов. С помощью известного устройства можно определить размеры ЛИТОЙ зоны с точностью до 12% (1 .

Однако, в некоторых случаях, указанная степень достоверности оценки качества сварки оказывается недостаточной . В процессе теплового расширения металла при сварке наряду с перемещением верхнего, подвижного электрода сварочной машины, происходит некоторое перемещение с определенным ускорением и нижнего электро0да, условно называемого неподвижным, за счет упругости нижней консоли. При сварке на выбранном режиме возможно самопроизвольное изменение сил трения в подвижных частях привода,

5 усилия сжатия электродов или заклинивание сварочной головки из-за перекоса электродов, плохой смазки трущихся поверхностей и т.п. Изме,нение сил трения влияет на оптималь0ное соотношение между ускорением перемещения верхнего и нижнего электродов , т.е. с увеличением их ускорение верхнего электрода уменьшаеТся, а нижнего возрастает и наоборот.

5 При заклинивании сварочной головки будет происходить перемещение лишь нижнего электрода. Таким образом, при неизменных размерах литой зоны ускорение подвижного электрода

0 может иметь различные значения.

что и вносит погрешности в результате контроля.

Цель изобретения - повышение точности оценки размеров литой зоны.

Поставленная цель достигается тем, что известное устройство для контроля качества точечной и шовной сварки снабжено вторым электрокинетическим преобразователем ускорения жестко связанным с неподвижным элекродом и ориентированным своей осью чувствительности перпендикулярно рабочим торцам электродов.

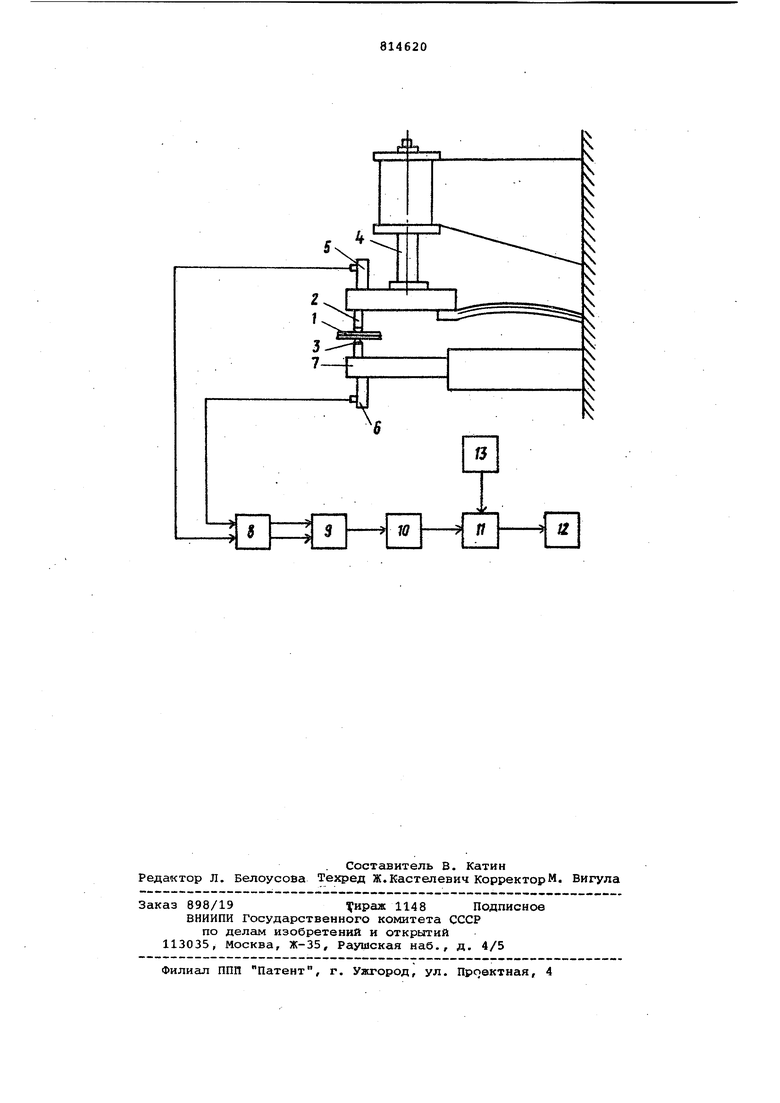

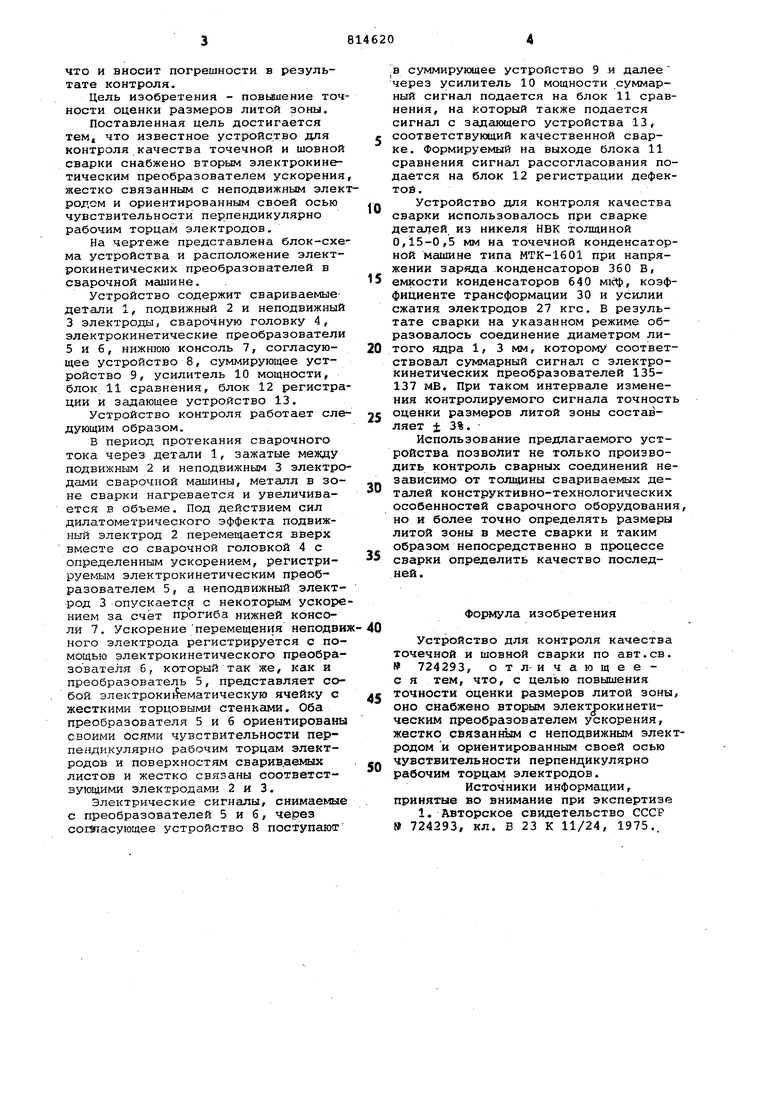

На чертеже представлена блок-схема устройства и расположение электрокинетических преобразователей в сварочной машине.

Устройство содержит свариваемыедетали 1, подвижный 2 и неподвижный 3 электроды, сварочную головку 4, электрокинетические преобразователи 5 и б, нижнюю консоль 7, согласующее устройство 8, суммирующее устройство 9, усилитель 10 мощности, блок 11 сравнения, блок 12 регистрации и задающее устройство 13.

Устройство контроля работает следующим образом.

В период протекания сварочного тока через детали 1, зажатые между подвижным 2 и неподвижным 3 электродами сварочной машины, металл в зоне сварки нагревается и увеличивается в объеме. Под действием сил дилатометрического эффекта подвижный электрод 2 перемещается вверх вместе со сварочной головкой 4 с определенным ускорением, регистрируемым электрокинетическим преобразователем 5, а неподвижный электрод 3 опускается с некоторым ускорением за счёт прогиба нижней консоли 7. Ускорениеперемещения неподвиного электрода регистрируется с помощью электрокинетического преобразователя 6, который так же, как и преобразователь 5, представляет собой электроки15вматическую ячейку с жесткими торцовыми стенками. Оба преобразователя 5 и б ориентированы своими осями чувствительности перпендикулярно рабочим торцам электродов и поверхностям свариваемых листов и жестко связаны соответствующими электродами 2 и 3.

Электрические сигналы, снимаемые с преобразователей 5 и 6, через согласующее устройство 8 поступают

в суммирующее устройство 9 и далее через усилитель 10 мощности суммарный сигнал подается на блок 11 сравнения, на который также подается сигнал с задающего устройства 13, соответствующий качественной сварке. Формируемый на выходе блока 11 сравнения сигнал рассогласования подается на блок 12 регистрации дефектов .

Устройство для контроля качества сварки Использовалось при сварке деталей из никеля НВК толщиной 0,15-0,5 мм на точечной конденсаторной машине типа МТК-1601 при напряжении заряда .конденсаторов 360 В, емкости конденсаторов 640 мкф, коэффициенте трансформации 30 и усилии сжатия электродов 27 кгс. В результате сварки на указанном режиме образовалось соединение диаметром литого ядра 1, 3 мм, которому соответствовал суммарный сигнал с электрокинетических преобразователей 135137 MB. При таком интервгше изменения контролируемого сигнала точность оценки размеров литой зоны составляет t 3%.

Использование предлагаемого устройства позволит не только производить контроль сварных соединений независимо от толщины свариваемых деТсШей конструктивно-технологических особенностей сварочного оборудования но и более точно определять размеры литой зоны в месте сварки и таким образом непосредственно в процессе сварки определить качество последней .

Формула изобретения

Устройство для контроля качества точечной и шовной сварки по авт.св. № 724293, о т л- и ч а ю щ е е с я тем, что, с целью повышения точности оценки размеров литой зоны оно снабжено вторым электрокинетическим преобразователем ускорения, жестко связанным с неподвижным элекродом и ориентированным своей осью чувствительности перпен1 икулярно рабочим торцам электродов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1977-07-11—Подача