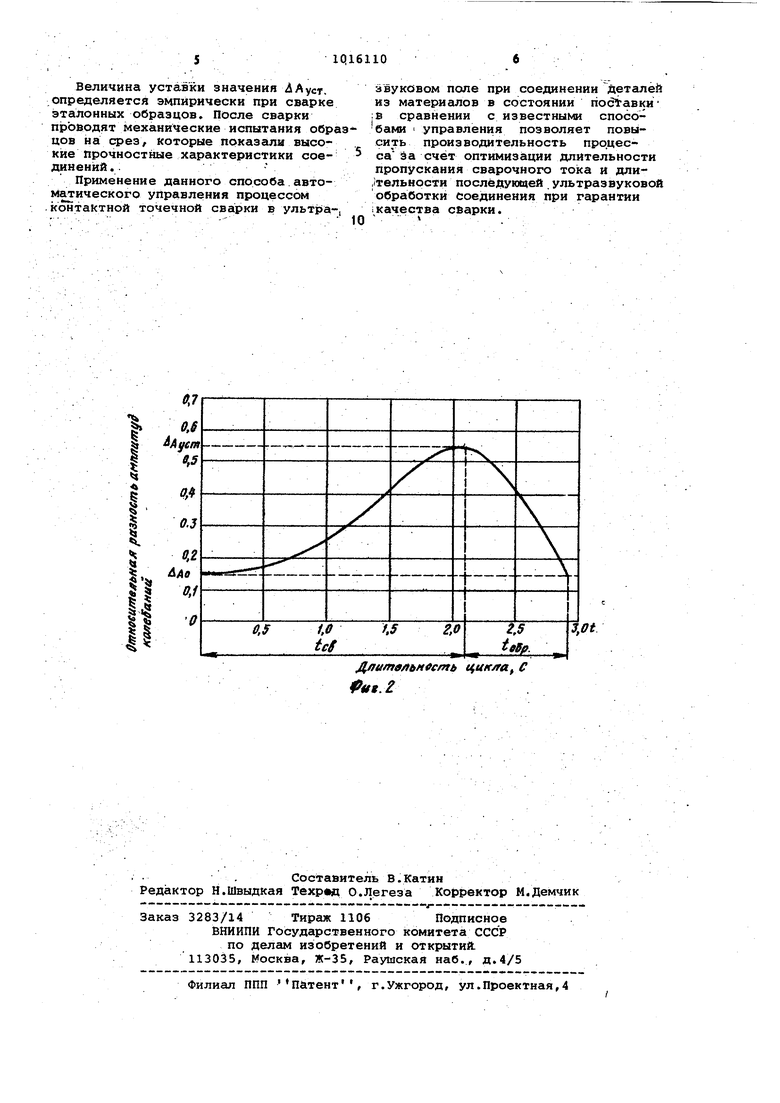

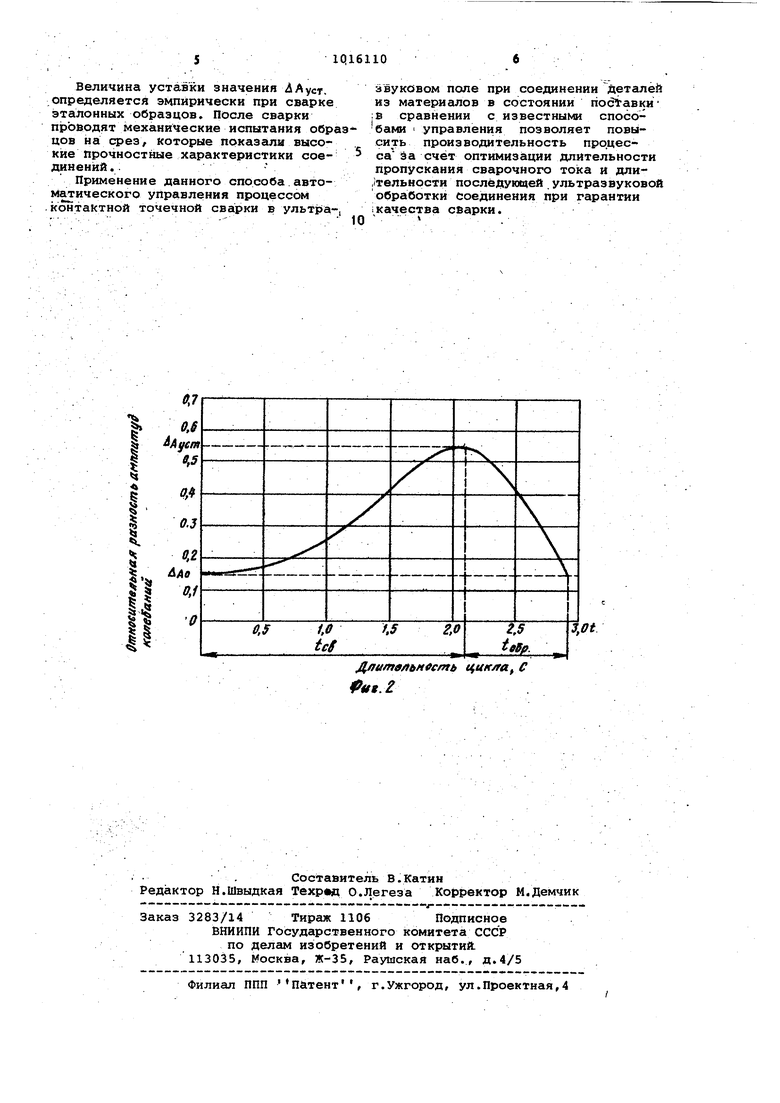

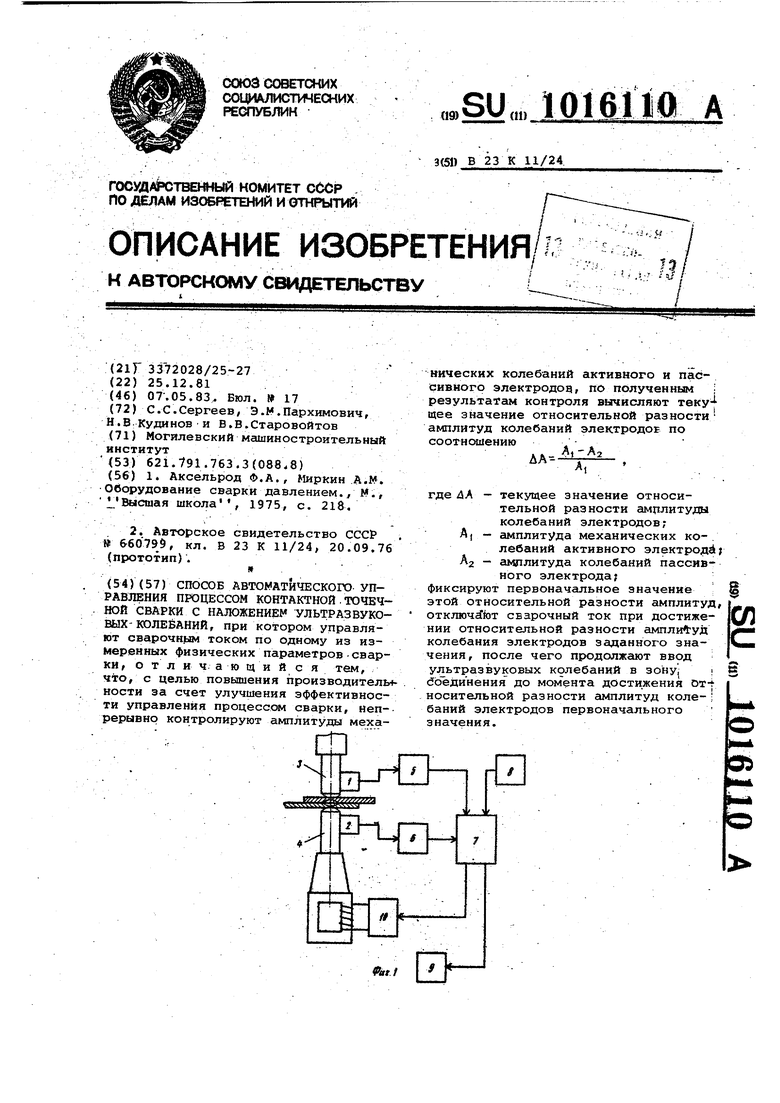

Изобретение относится к сварочно технике и может найти применение пр автоматизации процессов управления контактной точечной сварки в звуковом поле. Известен способ управления контактной точечной и шовной сйаркой, при котором измеряют физический пар метр процесса и сравнивают его с за данным значением 11 . Однако при контактной точечной сварке в ультразвуковой поле извест ный способ не обеспечивает требуемо достоверности, так как на величину теплового расширения металла зоны контакта существенное влияние оказы вает наложение колебаний высокой интенсивности., что значительно искажает корреляционную связь между расширением металла и размерами литого ядра сварной точки. Таким обра ЗОМ, управление по величине теплово го расширения не обеспечивает получение качественного соединения. Наиболее близким к описываемому является способ автоматического управления процессом контактной точеч ной сварки с наложением ультразвуко вых колебаний, при котором управля ют сварочным током по одному из полимерных физических параметров свар ки 2 . Недостатком известного способа является низкая производительность сварки. Цель изобретения - повышение про изводительности за счет улучшения эффективности управления процессом сварки. Поставленная цель достигается тем, что согласно способу автоматическрго управления процессом контак ной точечной сварки с наложением ультразвуковых колебаний, прИ котор управляют сварочным током по одному из измеренных физических параметров сварки, непрерывно контролируют амплитуды механических колебаний ак тивного и пассивного электродов, по полученным результатам контроля вычисляют текущее значение относительной разности амплитуд колебаний электродов по соотношению ЛД - Л, где 4Л - текущее значение относител ной разности амплитуд коле баний электродов; амплитуда механических колебаний активного электрода;А2- амплитуда колебаний пассив ного электрода, фиксируют первоначальное значение этой разности амплитуд, отключают сварочный ток при достижении относительной разности амплитуд колебаНИИ электродов заданного значения, после чего продолжают ввод ультразвуковых колебаний в зону соединения до момента достижения относительной: разности амплитуд колебаний электродов первоначального значения. Эффективность данного способа автоматического управления обусловле на тем, что в качестве интегрального параметра,. имеющего прямую связь с качеством соединения, принята относительная разность амплитуд механических колебаний противоположных электродов, которая характеризует изменение механического импеданса зоны сварки, зависящего от геометрических размеров литого ядра точки. Изменение амдлитуды колебаний А только пассивного электрода при сварке не ложет служить критерием качества, так как в реальных услов,иях из-за непостоянства усилия.сжатия электродов в процессе сварки наблюдается отклонение частот генератора и преобразователя и, как следствие, изменение величины амплитуды колебаний А| активного электрода-концентратора. Технологический процесс сварки в ультразвуковом поле включает обработку свариваемых деталей колебаниями/ высокой интенсивности в течение всего . цикла сварки Это дает возможность использовать в качестве контролирующих , рабочие колебания с получением дополнительного эффекта за счет отсутствия вспомогательного ультразвукового генератора. На фиг.1 показана схема устройст:ва, реализующего предлагаемый способ; на фиг.2 - график изменения относительной разности ЛА амплитуд колебаний в течение цикла сварки образцов из малоуглеродистой горячекатаной стали В Ст. 3 толщиной 4,0+4,0 Mivi. Способ реализуется с помощ ю устройства, содержащего идентичные вибродатчики 1 и 2, установленные на противоположных электродах - активном 3 и пассивном 4, аналого-цифровые преобразователи 5 и 6, выходы которых соединены с входами вычислительного устройства 7, блок уставок 8, связанный с вычислительньиу устройством 7, прерыватель тока 9 и ультразвуковой генератор 10. Способ осуществляется следующим образом./ После сжатия электродами 3 и 4 свариваемых деталей в зону сварки ПОДАЮТСЯ продольные колебания для подготовки контактных поверхностей к соединению. В момент включения сварочного тока вклк)чается схема управления. При этом текущие сигналы пропорциональные амплитудам механических колебаний электродов, поступают с вибродатчиков 1 и 2 на входы аналого-цифровых преобразователей 5 и 5, с выходов которых сигналы в цифровом коде подаются в вычислительное устройство 1, где определяется текущее значение относительной р,зности 4А. Вычисление производится по формуле;ДА- , где А/ и А - амплитуды колебаний активного и пассивног электродов соответственно. Текущее значение величины -4А срав нивается с величиной уставки, поступающей на вход вычислительного устройства 7 с блока уставок 8, и в случае их сравнения подается команда на прерыватель 9 для отключения сварочного тока. даительность последующей ультразвуковой обработки соединения регу}1йруется автоматически следующим об|)азом. Алгрритм управления предуосат 4 ивает запись в момент включения сва рочного тока начального значения относительной разности амплитуд колебаний 4ЛО в. регистр памяти вычислительного устройства 7. Команда на отключение ультразвукового гене-г ратора 10 для снятия колебаний прдается-в том случае, когда текущая величина 4А достигает первоначального , записанного в памяти устройства .7. На этом процесс сварки заканчивается. Непрерывный контроль амплитуд механических колебаний электродов производится с момента начала нагрева соприкасающихся поверхностей свар ваёмьгх деталей. При этом наблнщается возрастание относительной разности Л А (фиг.2) за счет размягчения металла и увеличения геометрических размеров звуконепроницаемого; расплав ленного металла сварной точки. Прекращение процесса сварки, т.е. отключение сварочного тока, осуществля ется придости ении величины4А заданного значения, соответствуюсчрго оптимальным размерам литого язссра. ; Как правило, оптимальные размеры ли- того ядра достигаются в момент ста- билизации величины ЛА. Последующее ; . формирование сварного ядра точки соп-; ровождается затвердеванием металла : и уменьшением механического импе- j данса зоны контакта .и, как следствие, уменьшением текущего значения Ьтно-j снтельной разности амплитуды 4 А. Достижение этой величины первоначал1|ного значения означает, что формирование точки закончилось, и дальнейшая ультразвуковая обработка соеди-; нения не дает существенных качествейных изменений.I Таким образом, управление точеч- ; ной сваркой в ультразвуковом поле прпринятому критерию А А позволяет - оптимизировать длительность протекания сварочного тока и длительность 1 последующей ультразвуковой обработки соединения с обеспечением заданных прочностных характеристик. Данный способ автоматического управления опробован при соединении образцов из малоуглеродистой горячекатаной стали марки В Ст. 3 в сострянии поставки. Сварка произвР-i, дится на сварочной машине МТП-300, в комплект установки которой входят ультразвуковой генератор типа ysr-lи магнитострикционный преобразователь типа ПМС-15А-18 с частотой колебаний 18 кГц. При сварке образцов толщиной 4,0-4,0 мм в зону контакта вводят продольные ультразвуковые колебания в течение всего цикла сварки. В таблице/приведены основные усредненные параметры режима сварки для 30-ти идентичных образцов, причем длительность протекания сварочного тока tea колеблется в пределах 1,9-2,25 с, а длительность .прследукедей ультразвуковой обработки . в пределах 0,6+ OJ9 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2012 |

|

RU2517076C2 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| Устройство для контроля качества точечной контактной сварки | 1976 |

|

SU707726A2 |

| Способ контроля качества воединения в процессе контактной сварки | 1975 |

|

SU573290A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ контактной точечной сварки | 1981 |

|

SU1030125A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КОНТАКТНОЙ.ТОЧЕЧНОЙ СВАРКИ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ- КОЛЕБАНИЙ, при котором управляют сварочным током по одному из измеренных физических параметров-сварки о т л ичающи и с я тем, что, с целью повышения производителыности за счет улучшения эффективности управления процессом сварки, непрерывно контролируют амплитуды механических колебаний активного и пассивного электродов, по полученным j результатам контроля вычисляют текущее значение относительной разности амплитуд колебаний электродов по соотнсвиению А - А2 , , где Л А - текущее значение относительной разности амплитуды колебаний электродов; AI - амплитуда механических колебаний активного электроде; АЗ - акетлитуда колебаний пассивного электрода; фиксируют первоначсшьное значени в этой относительной разности амплитуд, отключ йзт сварочный ток при достижении относительной разности амплитуд колебания электродов заданного значения , после чего продолжают ввод ультразвуковых колебаний в зону| бЬединения до момента достижения от4 носительной разности амплитуд коле- баний электродов первоначального значения. о

27

64

0,35

0,3

0,55

Величина уставки значения Ауст. определяется эмпирически при сварке эталонных образцов. После сварки п1рЬЁ|Одят механические испытания образцов на срез, которые показали высокие прочностные характеристики соединенйй.

Применение данного способа автоматического управления процессом контактной точечной в ультра-,

4

звуковом поле при соединении Деталей из материалов в состоянии поставки :в сравнении с известными спосо;бами управления позволяет повысить производительность продесса за счёт оптимизации длительности пропускания сварочного тока и длиЛельности последующей ультразвуковой обработки Соединения при гарантии ; качества сварки.

Даатвльн сть цик/га С

fn г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксельрод Ф.А., Миркин A.M | |||

| Оборудование сварки давлением | |||

| М., 1Высшая школа , 1975, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-05-07—Публикация

1981-12-25—Подача