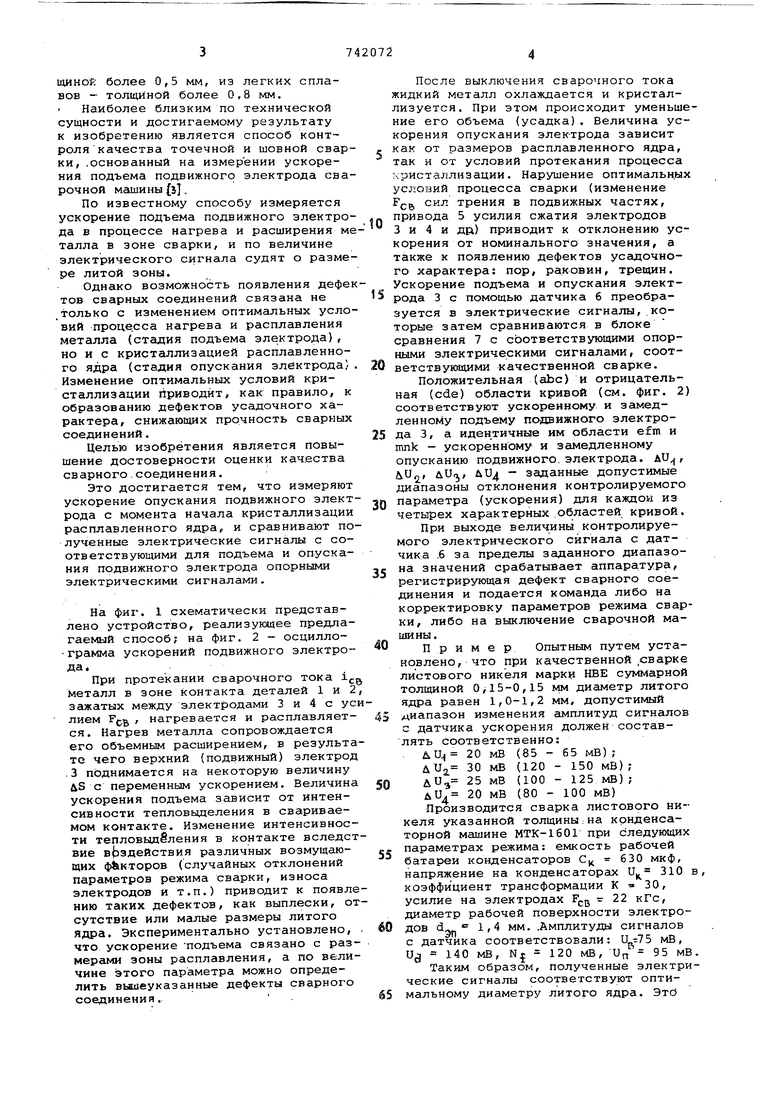

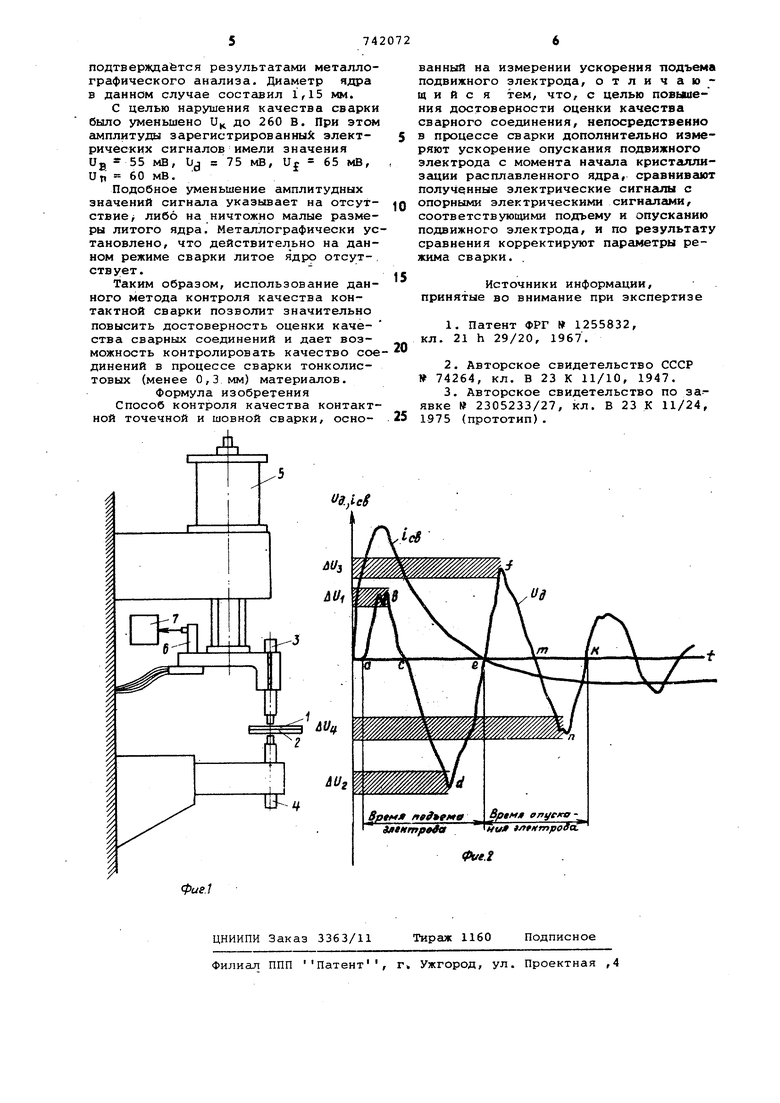

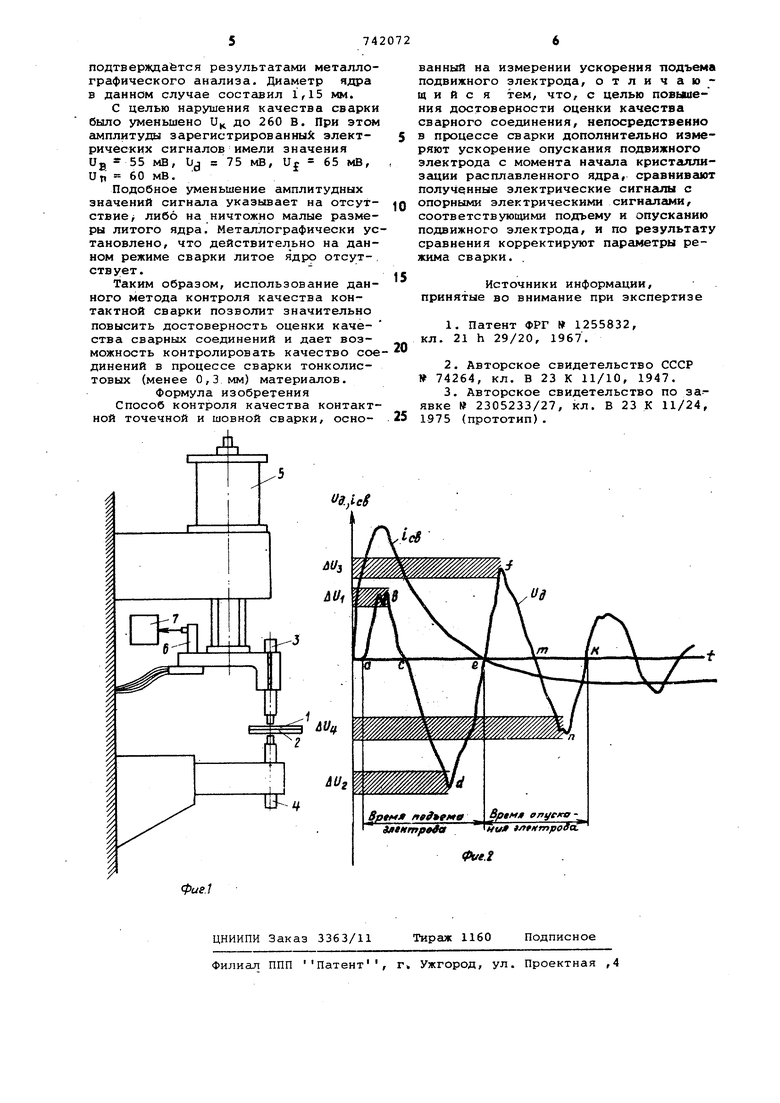

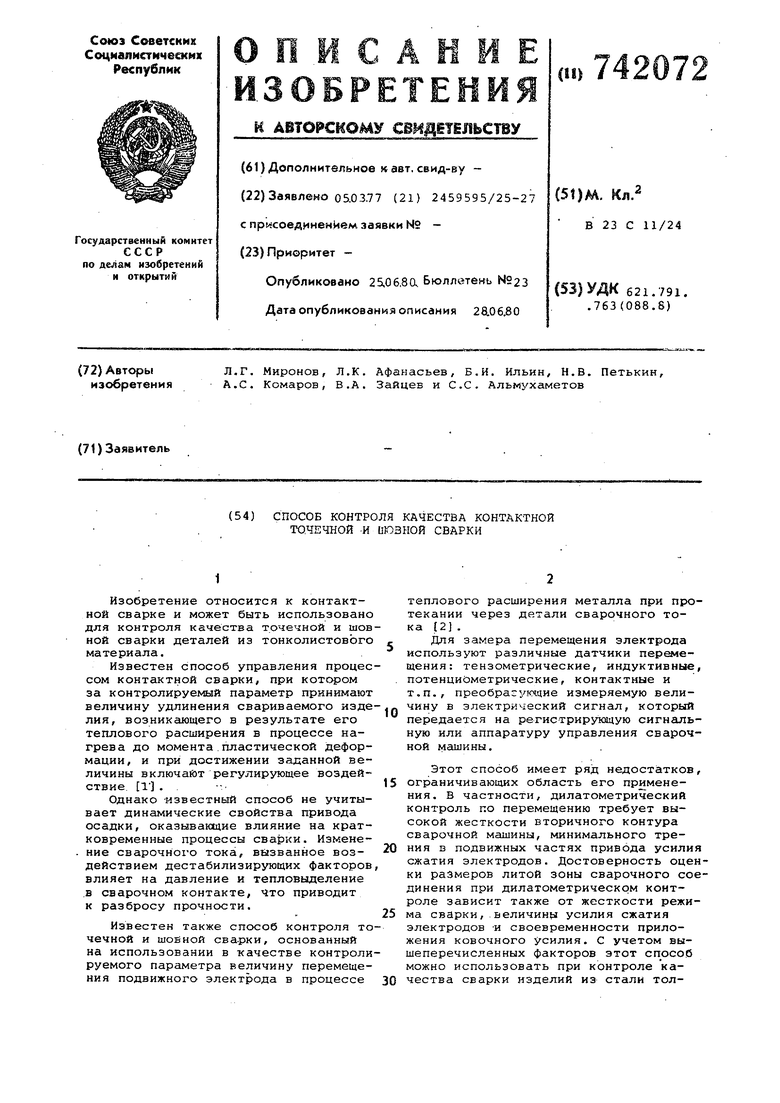

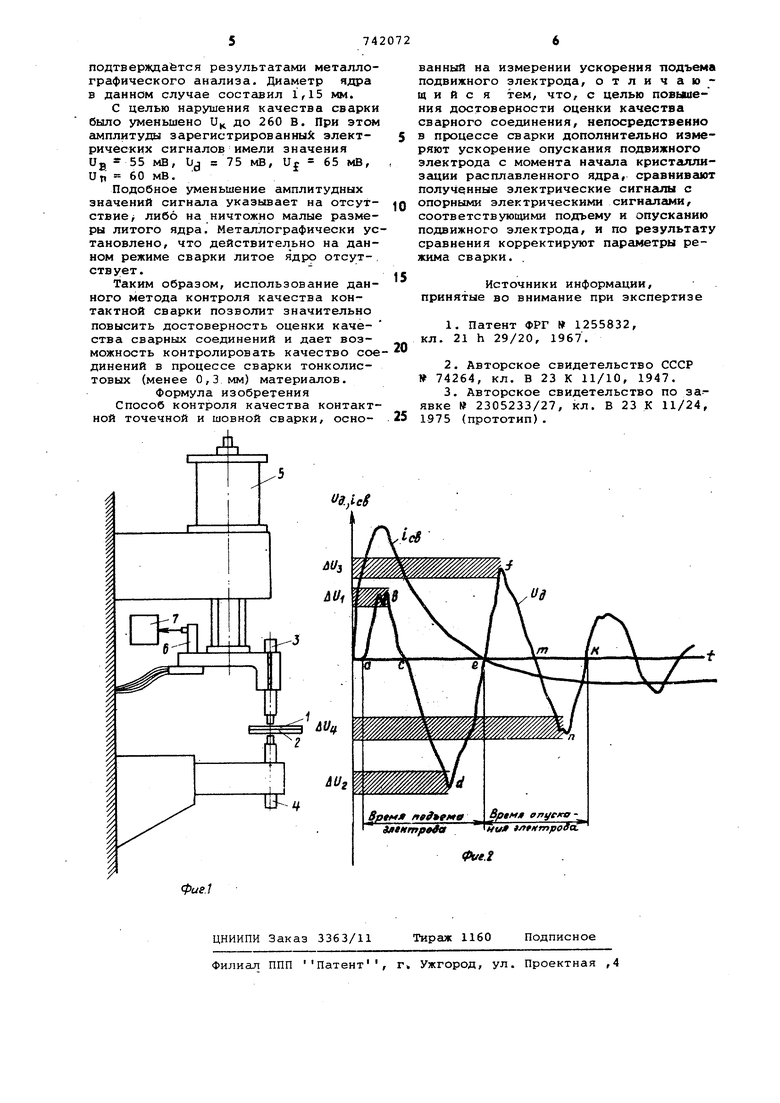

Изобретение относится к контактной сварке и может быть использовано для контроля качества точечной и шов ной сварки деталей из тонколистового материала. Известен способ управления процес сом контактной сварки, при котором за контролируемый параметр принимают величину удлинения свариваемого изде ЛИЯ, возникающего в результате его теплового расширения в процессе нагрева до момента.пластической деформации, и при достижении заданной величины включайт регулирующее воздействие . Однако -известный способ не учитывает динамические свойства привода осадки, оказывающие влияние на кратковременные процессы сварки. Изменение сварочного тока, вазванное воздействием дестабилизирующих факторов влияет на давление и тепловыделение .в сварочном контакте, что приводит к разбросу прочности. Известен также способ контроля то чечной и шовной сварки, основанный на использовании в качестве контроли руемого параметра величину перемещения подвижного электрода в процессе теплового расширения металла при протекании через детали сварочного тока 12 . Для замера перемещения электрода используют различные датчики перемещения: тензометрические, индуктивные, потенцийметрические, контактные и т.п., преобразующие измеряемую величину в электрический сигнал, который передается на регистрирующую сигнальную или аппаратуру управления сварочной машины. Этот способ имеет ряд недостатков, ограничивающих область его применения. В частности, дилатометрический контроль по перемещению требует высокой жесткости вторичного контура сварочной машины, минимального трения в подвижных частях привода усилия сжатия электродов. Достоверность оценки размеров литой зоны сварочного соединения при дилатометрическом контроле зависит также от жесткости режима сварки, величин усилия сжатия электродов -и своевременности приложения ковочного УСИЛИЯ. С учетом вышеперечисленных факторов этот способ можно использовать при контроле качества сварки изделий из стали толщиной более 0,5 мм, из легких сплавов - толщиной более 0,8 мм. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ контроля качества точечной и шовной свар ки, .основанный на измерении ускорения подъема подвижного электрода сва рочной МсШИНЫ (j , По известному способу измеряется ускорение подъема подвижного электро да в процессе нагрева и расширения м талла в зоне сварки, и по величине электрического сигнала судят о разме ре литой зоны. Однако возможность появления дефе тов сварных соединений связана не только с изменением оптимальных усло вий проце.сса нагрева и расплавления металла (стадия подъема электрода), но и с кристаллизацией расплавленного ядра (стадия опускания электрода/ Изменение оптимальных условий кристаллизации Приводит, как правило, к образованию дефектов усадочного характера, снижающих прочность сварных соединений. Целью изобретения является повышение достоверности оценки качества сварного.соединения. Это достигается тем, что измеряют ускорение опускания подвижного элект рода с момента начала кристаллизации расплавленного ядра, и сравнивают по лученные электрические сигналы с соответствующими для подъема и опускания подвижного электрода опорньями электрическими сигналами. На фиг. 1 схематически представлено устройство, реализующее предла гаемый способ; на фиг. 2 - осциллограмма ускорений подвижного электро да. При протекании сварочного тока i металл в зоне контакта деталей 1 и Зс1жатых между электродами 3 и 4 с у лием Fp , нагревается и расплавляет ся. Нагрев металла сопровождается его объемным расширением, в результ те чего верхний (подвижный) электро .3 поднимается на некоторую величину ЛЗ с переменным ускорением. Величин ускорения подъема зависит от интенсивности тепловыделения в свариваемом контакте. Изменение интенсивнос ти тепловыделения в контакте вследс вие воздействия различных возмущающих ф|1кторов (случайных отклонений параметров режима сварки, износа электродов и т.п.) приводит к появл нию таких дефектов, как выплески, о сутствие или малые размеры литого ядра. Экспериментально установлено, что ускорение подъема связано с раз мерами зоны расплавления, а по вели чине этого параметра можно определить вышеуказанные дефекты сварного соединения. После выключения сварочного тока жидкий металл охлаж,цается и кристаллизуется. При этом происходит уменьшение его объема (усадка). Величина ускорения опускания электрода зависит как от размеров расплавленного ядра, так и от условий протекания процесса кристаллизации. Нарушение оптимальных условий процесса сварки (изменение F(jg сил трения в подвижных частях, привода 5 усилия сжатия электродов 3 и 4 и дц) приводит к отклонению ускорения от номинального значения, а также к появлению дефектов усадочного характера: пор, раковин, трещин. Ускорение подъема и опускания электрода 3 с помощью датчика 6 преобразуется в электрические сигналы,.которые затем сравниваются в блоке сравнения 7 с соответствующими опорными электрическими сигналами, соответствующими качественной сварке. Положительная (аЬс) и отрицательная (cde) области кривой (см. фиг. 2) соответствуют ускоренному и эамедленноМу подъему подвижного электрода 3, а идентичные им области efm и mnk - ускоренному и замедленному опусканию подвижного, электрода. AU, uU,, ди - заданные допустимые диапазоны отклонения контролируемого параметра (ускорения) для каждой из четырех характерных .областей кривой. При выходе величины контролируемого электрического сигнала с датчика .6 за преде.лы заданного диапазона значений срабатывает аппаратура, регистрирующая дефект сварного соединения и подается команда либо на корректировку параметров режима сварки, либо на выключение сварочной машины. Пример Опытным путем установлено, что при качественной .сварке листового никеля марки НВЕ суммарной толщиной 0/15-0,15 ълм диаметр литого ядра равен 1,0-1,2 мм, допустимый диапазон изменения амплитуд сигналов с датчика ускорения должен составлять соответственно: ди..( 20 мВ (85 - 65 мВ) ди2 30 мВ (120 - 150 мВ) ; uU3 25 мВ (100 - 125 мВ) ; ди 20 мВ (80 - 100 мВ) Производится сварка листового никеля указанной толщины:на конденсаторной машине МТК-1601 при следующих параметрах режима: емкость рабочей батареи конденсаторов С 630 мкф, напряжение на конденсаторах U 310 в, коэффициент трансформации К 30, усилие на электродах 22 кГс, диаметр рабочей поверхности электродов d.., 1,4 мм. .Амплитуды сигналов с датчика соответствовали: U-75 мВ, и 140 мВ, NJ 120 МВ, Un 95 мВ. Таким образом, полученные электрические сигналы соответствуют оптимальному диаметру литого ядра. Это

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества при контактной сварке | 1977 |

|

SU703270A1 |

| Способ контроля качества точечного соединения | 1981 |

|

SU1073039A1 |

| Устройство для контроля качестваТОчЕчНОй и шОВНОй СВАРКи | 1977 |

|

SU814620A1 |

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| Способ контроля качества точечной и шовной сварки | 1980 |

|

SU941090A1 |

| Устройство для контроля качества точечной и шовной сварки | 1978 |

|

SU743811A1 |

| ТЕПЛОВИЗИОННАЯ УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ КОНТАКТНО-СВАРОЧНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2138057C1 |

| Устройство для управления процессом точечной сварки | 1951 |

|

SU95075A2 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

Авторы

Даты

1980-06-25—Публикация

1977-03-05—Подача