Изобретение относится к области контактной сварки и может быть использовано для контроля качества соединений в процессе сварки тонколистовых материалов.

Известны способы контроля качества точечной и шовной сварки, основанные на измерении величины перемещения подвижного электрода в процессе теплового расширения металла при протекании через детали сварочного тока 1, 2.

Недостатком известных способов является низкая точность контроля качества сварки. Кроме того, реализация известных способов требует сложной конструкции измерительной сисггемы.

Наиболее близким к изобретению является способ контроля качества точечной и шовной сварки, основанный на определении величины ускорения перемеш,ения подвижного электрода в процессе сварки и сравнении полученного значения с заданным, соответствующим качественной сварке 3.

Недостатком известного способа является невысокая точность измерения ускорения перемещения подвижного электрода при сварке деталей толщиной менее 0,1 мм. При сварке деталей толщиной менее 0,1 мм объем зоны расплавления в соединении относительно мал, а следовательно, невелик

уровень контролируемого сигнала, пропорционального ускорению. Это приводит к неизбежному появлению значительных погрешностей при измерении контролируемого параметра, снижению объективности контроля.

Целью изобретения является повышение точности контроля сварных соединений из тонколистовых материалов.

10

Цель достигается тем, что в способе контроля качества точечной и шовной сварки, основанном на определении величины ускорения перемещения подвижного электрода в процессе сварки и сравнении полу15ченного значения с заданным, соответствующим качественной сварке, ускорение перемещения подвижного электрода определяют в направлении, перпендикулярном направлению сварочного тока в подвил ном

20 электроде.

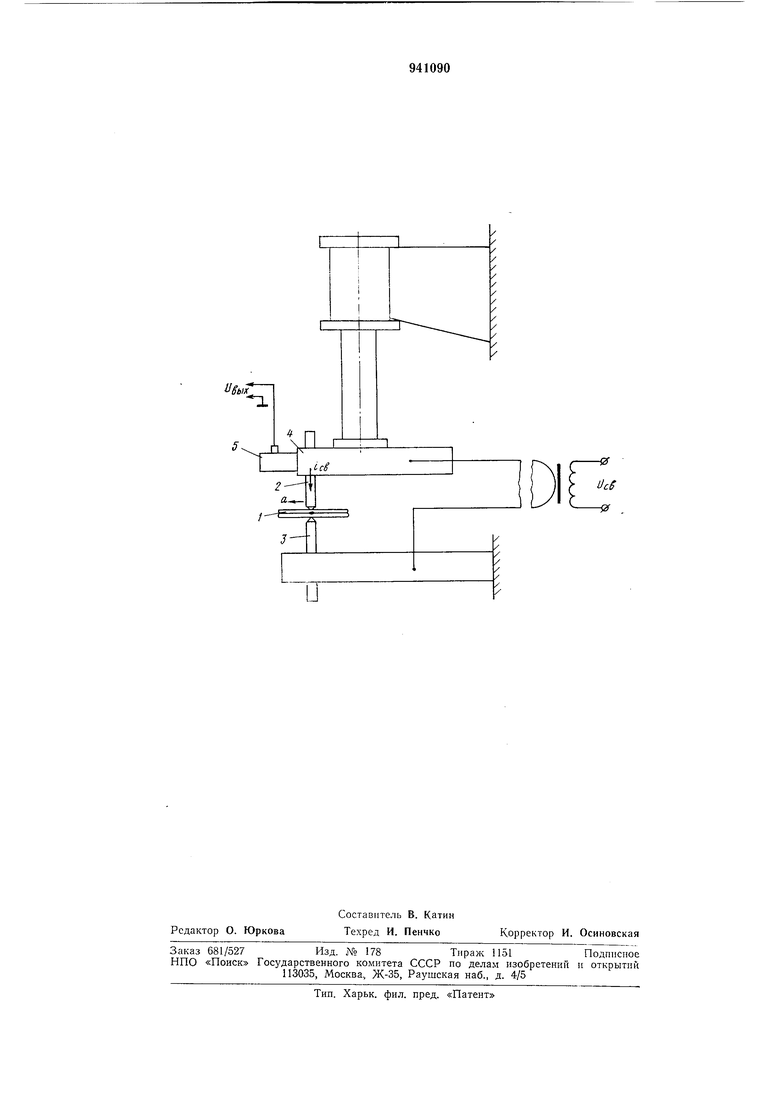

На чертеже изображена функциональная схема реализации способа.

При протекании сварочного тока ICB через детали 1, зажатые между подвижным

25 2 и неподвижным 3 электродами машины, в зоне сварки образуется расплавленное ядро. Подвижный электрод и жестко связанная с ним подвижная консоль 4 наряду с подъемом перемещаются в направлении, 30 перпендикулярном направлению сварочного тока с ускорением а. На выходе акселерометра 5, установленного на консоли 4, формируется электрический сигнал f/иых, пропорциональный величине действующего ускорения. Генерируемый сигнал У,.ых сравнивается с онорным. Величина рассогласования сигналов служит определяющим параметром нри оценке качества сварного соединения.

С уменьщением толщины деталей перемещение подвижного электрода с процессе сварки в направлении, перпендикулярном направлению сварочного тока, становится больше перемещения при его подъеме за счет сил дилатометрического эффекта. Аналогичная зависимость наблюдается и при измерении ускорения перемещения электрода. При толщине свариваемых листов 0,1 мм ускорение перемещения подвижного электрода в направлении, перпендикулярном сварочному току, на 30% превосходит ускорение его подъема, при толщине листов 0,08 мм - иа 35-40%. Способ подтверждает наличие тесной связи ускорения перемещения подвижного электрода в направлении, перпендикулярном свар01чному току, с раз.мерами соединения. При сварке материалов толщиной 0,1 мм и менее целесообразно использовать данный параметр в качестве контролируемого, поскольку он значительно превосходит по абсолютной величине ускорение подъема и, следовательно, менее чувствителен к влиянию помех or воздействия на него внещних возмущающих факторов процесса сварки. Обычно наиболее значительные погрещности измерения связаны с действием в сварочном контуре мащины электродинамических сил. В реальных условиях сварки измеренный сигнал представляет собой сумму ускорений перемещения электрода под действием сил теплового расщирения металла и электродинамических сил, вызванных протеканием в сварочном контуре электрического тока. Величина электродинамической составляющей ускорения зависит не от размеров сварной точки, а лищь от величины сварочного тока, поэтому является паразитной. При регистрации ускорения перемещения подвижного электрода в направлении, перпендикулярном нанравлению сварочного тока, и ускорения его подъема на электродинамическую составляющую приходится соответственно 12-18 н 25-30% амплитуды сигнала с акселерометра.

Следовательно, но предлагаемому сно0 собу точность контроля повыщается не только за счет повыщения мощности сигнала, но и благодаря снижению уровня электродинамической составляющей ускорения.

Применение способа позволит повысить точность контроля качества сварки деталей из материалов толщиной менее 0,1 мм по крайней мере на 30%.

Формула изобретения

Способ контроля качества точечной и щовной сварки, основанный на определении величины ускорения перемещения noдв гл ного электрода в процессе сварки и сравн€5 НИИ полученного значения с заданным, соответствующим качественной сварке, о тл и ч а ю щ и и с я тем, что, с целью повыщения точности контроля сварных соединений из тонколистовых материалов, ускорение перемещения подвижного электрода определяют в направлении, перпендикулярном направлению сварочного тока в подвижном электроде.

5 Источники информации, принятые во внимание при экспертизе:

1.Орлов Б. Д. Контроль точечной и роликовой электросварки. М., «Мащино0 строение, 1973, с. 219-224.

2.Авторское свидетельство СССР № 228164, кл. В 23 К П/Ю, 1967.

3.Миронов Л. Г., Афанасьев Л. К., 5 Зайцев В. А. Контроль качества соединений

непосредственно в процессе точечной сварки. «Сварочное производство, № 2, 1979, с. 28-30 (прототип).

USb,x

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941091A1 |

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| Устройство для контроля качестваТОчЕчНОй и шОВНОй СВАРКи | 1977 |

|

SU814620A1 |

| Устройство для контроля качества точечной и шовной сварки | 1975 |

|

SU724293A1 |

| Способ измерения активного сопротивления сварочного контура в процессе сварки | 1986 |

|

SU1488160A1 |

| Способ контроля качества при контактной сварке | 1977 |

|

SU703270A1 |

| Способ контроля процесса контактной точечной сварки | 1990 |

|

SU1764894A1 |

| Способ контроля процесса контактной точечной сварки | 1989 |

|

SU1720829A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2050237C1 |

Авторы

Даты

1982-07-07—Публикация

1980-08-04—Подача