Изобретение относится к способу получения соединения разнородных материалов и может быть использовано в химическом машиностроении, силовой энергетике, авиации и других отраслях промышленности.

Задачей изобретения является повышение механических свойств сварного соединения из разнородных материалов.

Поставленная задача достигается тем, что в способе выполняется специальная подготовка торцов свариваемых деталей для стыковых, стыконахлесточных соединений и технологическими приемами сварки трением с перемешиванием. С помощью фрезерного станка выполняется обработка поверхности кромок (шип) и может быть использован инструмент для сварки трением с перемешиванием. Способ обеспечивает повышение прочности и герметичности соединений разнородных материалов.

Известен способ подготовки поверхности заготовок для сварки разнородных материалов (патент RU 2720018 С2, 23.04.2020), включающий обработку торцов соединяемых деталей из более тугоплавкого и более легкоплавкого металла (в виде скосов 30° и 60°).

Недостатком известного способа является ограниченная область его применения, так как известный способ пригоден только для обработки кромок тонких листов (толщиной до 5 мм). При толщинах свариваемых заготовок более 5 мм необходимо увеличивать геометрические размеры штыря и заплечика, что приводит к повышению динамических и статических нагрузок на установку для сварки трением с перемешиванием.

Наиболее близким к предлагаемому способу является технология получения разнородных (Способ получения сварного узла сваркой внахлест и сварной узел, полученный сваркой внахлест. RU №2497642 С2), которые не имеют зазоров за пределами сварного шва, где может осаждаться влага или другие вещества.

Недостатками способа являются трудоемкость и высокая материалоемкость, обусловленная наличием технологических припусков. Кроме того, способ характеризуется недостаточно высокой прочностью сцепления слоев, и невозможностью использования для многослойных заготовок из трудносвариваемых материалов.

Предлагается использовать подготовку кромок в виде внахлест (замок) для сварки разнородных материалов, отличающиеся тем, что на соприкасающихся поверхностях не выполняются выступы и в дальнейшем не обрезаются излишки металла. Ширина полки (замка) должна быть меньше толщина штыря инструмента для СТП. Толщина полки равна половине свариваемых образцов. В верхней части сварного соединения располагается пластичный материал, а в нижней части тугоплавкий. Ввод штыря инструмента происходит по центральной линии технологической кромки. Увеличение габаритных размеров разделки кромок и неперекрытие штырем инструмента свариваемых образцов приводит к появлению концевых дефектов в виде несплавления.

Данный технолого-конструкторский прием позволяет увеличить поверхность взаимодействия и активировать процесс перемешивания путем лифтинга из придонной части сварного шва менее пластичного материала (медного сплава Ml) в мягкий (алюминиевый сплав АД1), повлиять на перераспределение нормальной и тангенциальной составляющих растягивающей нагрузки, приложенной по оси сварного соединения.

Технический результат достигается тем, что увеличивается площадь взаимодействия свариваемых деталей из разнородных материалов, включающее выполнение в детали из более тугоплавкого материала кромки в виде полки и воздействие на деталь из более легкоплавкого материала вращающимся штырем цилиндрическим инструментом для сварки трением с лифтингом тугоплавкого материала из придонной части сварного шва менее пластичного материала. В качестве более тугоплавкого материала может быть использована, например: медный сплав, титановый сплав, никелевый сплав, сталь, в качестве более легкоплавкого материала - алюминий или его сплавы.

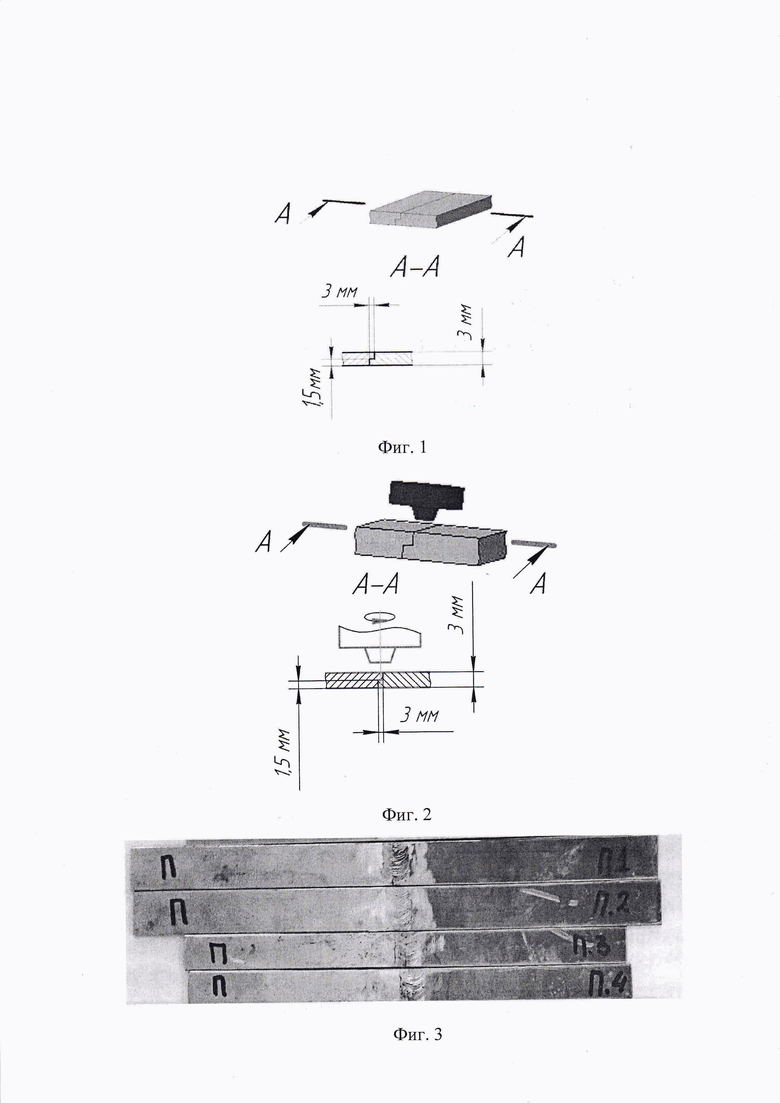

Заявляемые способы поясняется чертежами.

На фиг. 1 представлен вид подготовки кромок в виде замка (коричневый лист - тугоплавкий материал, серый лист - пластичный материал) для металла толщиной 3 мм. Габаритные размеры технологических подготовок кромок зависит от толщины свариваемых материалов и от технических характеристик заплечика и штыря инструмента.

На фиг. 2 представлены виды подготовок кромок замока, где 1 - заплечик инструмента, 2 - деталь из более тугоплавкого материала, содержащая выступ в виде полки, 3 - штырь инструмента, 4 - деталь из более легкоплавкого материала с полкой. Представлены габаритные размеры кромок и взаимное расположение материалов, а так же место ввода инструмента.

На фиг. 3 представлена общая фотография образцов для проведения механических испытаний, где П1…4 - замок. Изготовленных из алюминиевого (АД1) и медного (M1) сплавов.

На фиг. 4 представлен микрошлиф сварного соединения технологической кромки замока из алюминиевого (АД1) и медного (M1) сплавов. На нем видно провар и перемешивания свариваемых материалов.

Соединение осуществляют следующим образом.

На детали 2 из тугоплавкого материала (медного сплава) и детали 4 из менее тугоплавкого материала (алюминиевого сплава) выполняется обработка торца листового проката. На стол фрезерного станка укладывают деталь 2 и состыковывается с деталью 4. Детали располагаются так, что на верхней части сварного соединения находится пластичный материал. Эти детали жестко закрепляют на столе. После чего к ним подводят вращающийся инструмент, заглубляют его в серединную линию подготовленной кромки и осуществляют перемещение по ней вдоль линии. За счет трения заплечика 1 и штыря 3 инструмента в детали 4 и 2 происходит нагрев соединяемых кромок. При этом менее пластичный материал детали 4 поднимается из придонной части сварного шва из-за вращения штыря 3. Происходит интенсивное перемешивание, образуя механическое соединение. Ниже приведен пример осуществления способа.

В лабораторных условиях выполнены соединения пластин длиной 200 мм, шириной 200 мм с толщиной медной пластины 3 мм с пластиной из алюминиевого сплава АД1 толщиной 3 мм по предлагаемому способу.

В качестве привода инструмента использован фрезерный станок 6Т80Ш.

Были выполнены подготовка торца кромок зависимости от толщины свариваемых образцов.

Режим получения соединения:

Диаметр цилиндрического инструмента с плоской контактной поверхностью D=16 мм;

Диаметр штыря у заплечика d1=5 мм;

Диаметр штыря у наконечника d2=3,5 мм;

Форма штыря усеченный конус;

Скорость вращения инструмента - 900 об/мин;

Материал инструмента - ВК-8;

Угол наклона инструмента относительно вертикальной оси α - 3 град;

Величина заглубления инструмента h - 0,2 мм;

Скорость продольного перемещения инструмента - 25 мм/мин;

Полученные соединения испытаны на разрывной машине Р-5.

Результаты испытаний приведены в таблице 1.

Из таблицы видно, что наибольшей характеристикой механических свойств обладает замок и превышает в 1,8 раз стыковое соединение без подготовки кромок и в 1,1 раз больше, чем при кромке в виде «скосе 60». Это увеличение эксплуатационных характеристик сварного соединения вызвано увеличением площади контакта соединяемых деталей.

Таким образом, использование заявляемого способа подготовки торца соединяемых разнородных материалов и технологии сварки трением с перемешиванием позволяет получить высокопрочные и герметичные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием | 2024 |

|

RU2835220C1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2509637C1 |

| Способ получения неразъёмного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла | 2016 |

|

RU2642239C1 |

| Способ получения композиционных материалов из несмешивающихся компонентов на основе технологии сварки трением с перемешиванием | 2023 |

|

RU2828266C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2443526C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

Изобретение относится к способу получения стыковых и стыконахлесточных соединений разнородных материалов методом сварки трением с перемешиванием. Торцы свариваемых деталей обрабатывают с помощью фрезерного станка с выполнением на каждой из деталей полки с возможностью получения замкового соединения деталей при размещении в верхней части соединения детали из более легкоплавкого металла, например, из алюминия или алюминиевого сплава, а в нижней - из более тугоплавкого металла, например, из меди или медного сплава. Толщину полки выбирают равной половине толщины деталей, а ширину полки выбирают с учетом размера инструмента, используемого для последующей сварки трением с перемешиванием. Ширина полки больше толщины штыря упомянутого инструмента. Способ обеспечивает повышение прочности и герметичности соединений разнородных материалов. 1 з.п. ф-лы, 1 табл., 4 ил.

1. Способ получения соединения под сварку трением с перемешиванием деталей, одна из которых выполнена из более тугоплавкого, а другая - из более легкоплавкого металла, включающий обработку торцов деталей сварного соединения, отличающийся тем, что обработку торцов производят путем выполнения на каждой из деталей полки с возможностью получения замкового соединения деталей при размещении в верхней части соединения детали из более легкоплавкого металла, а в нижней - из более тугоплавкого металла, при этом толщину полки выбирают равной половине толщины деталей, а ширину полки выбирают с учетом размера инструмента, используемого для последующей сварки трением с перемешиванием, причем ширина полки больше толщины штыря упомянутого инструмента.

2. Способ по п. 1, отличающийся тем, что одна из соединяемых деталей выполнена из меди или медного сплава, а другая - из алюминия или его сплавов.

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| US 2003102354 A1, 05.06.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА И ИНСТРУМЕНТ ДЛЯ СВАРКИ | 2006 |

|

RU2330749C2 |

| EP 1029627 A, 23.08.2000. | |||

Авторы

Даты

2022-08-01—Публикация

2021-06-29—Подача