(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ

I

Изобретение относится к области строительства и касается обору/ловага1я для изготовления объемных железобетоннь х элементов, например элементов элеваторов типа СОГ.

По основному йвт.св. № 672035 известна форма для изготовления объемных элементов, содержащая пошяон, наружные и внутренгше щиты наружной опалубки, замки для соединения их друг с другом и средством для перемещения щитов опатгубки. Для повьгше тя качества вьтускаемых изделий эта форма снабжена верхним калибрующим поясом, образующим замкнутую формующую полость и затвор для подачи через него бетонной массы внутрь формуемого контура..Кроме того, калибрующий пояс выполнен съемным, наружные и внутренние щиты опалубки выполнены с утеплителем и паровыми рубаи1ками, затвор для подачи через него бетонной массы выполнен в виде подвижной гильзы, перекрывающей приемное отверстие в форме, причем подвижность пшьзы J осуществляется в Р1аправляющих, закрепленных на внутреннем щите опалубки, что не позволяет получать на известной установке объемные элементы другого TiuiaflJ.

Цель изобретения - повышение технологических возможностей установки.

Указатия цель достигается тем, что угловые элементы вьшолнены с выступами для образования отверстий, а зат-вор для подачи формуемой массы размещен в верхнем калибрующем пояс.

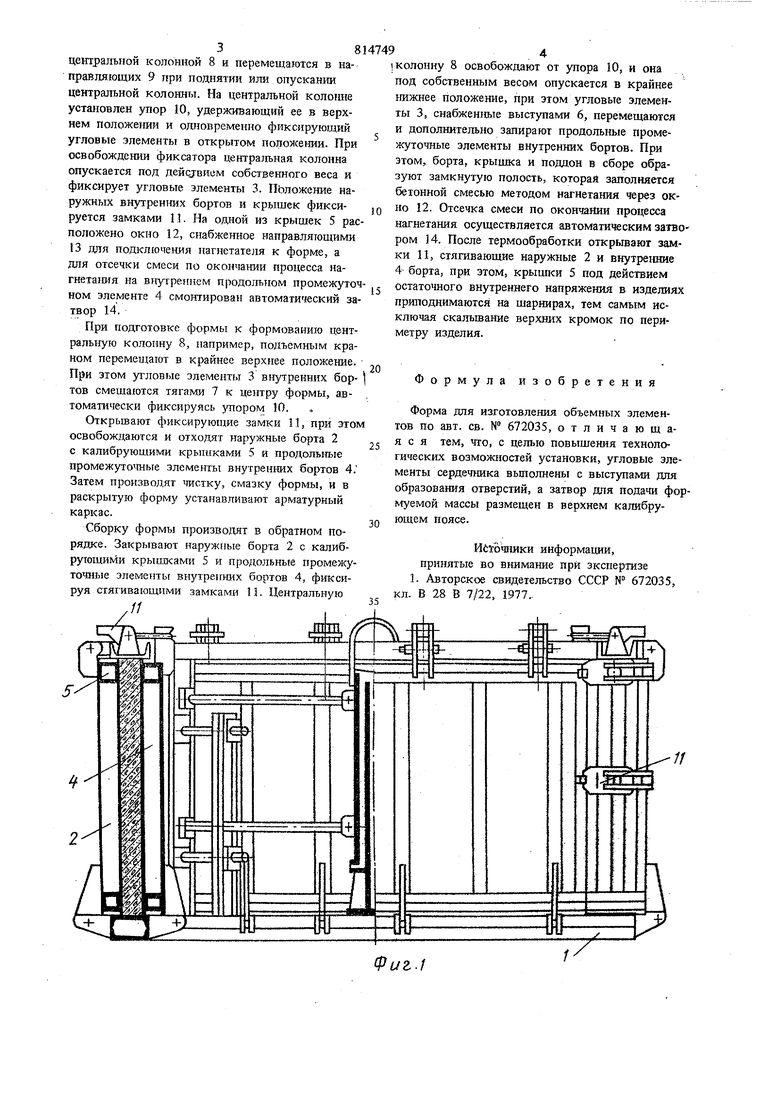

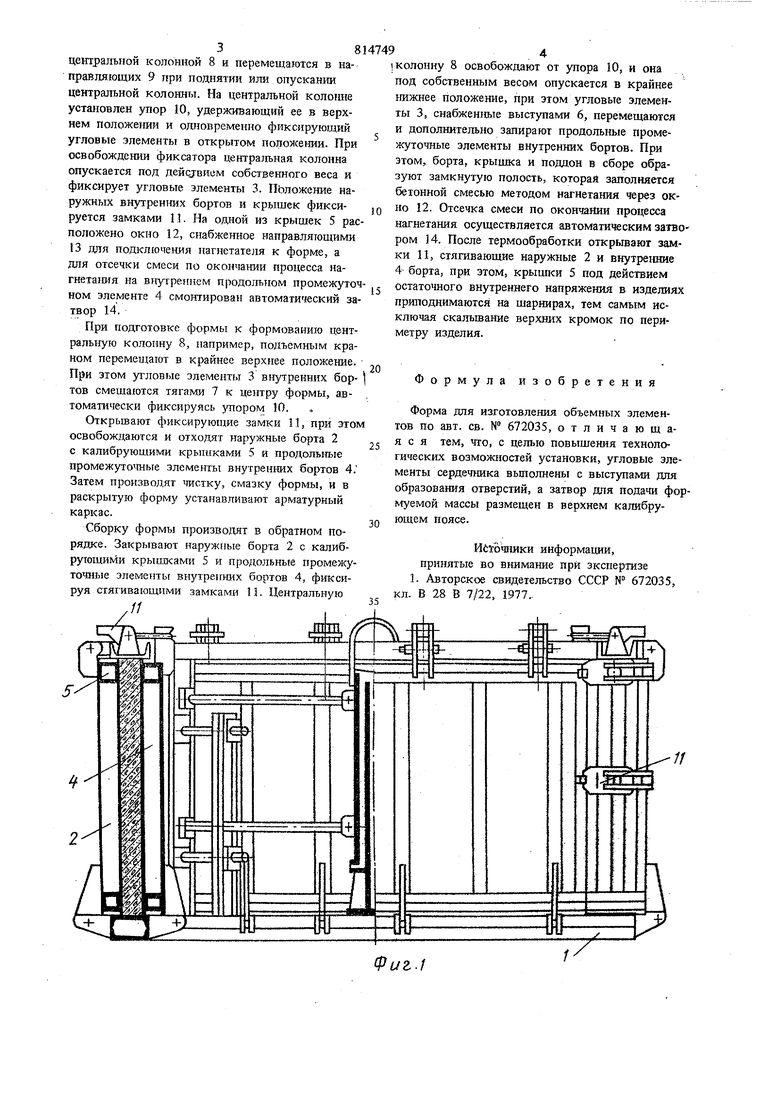

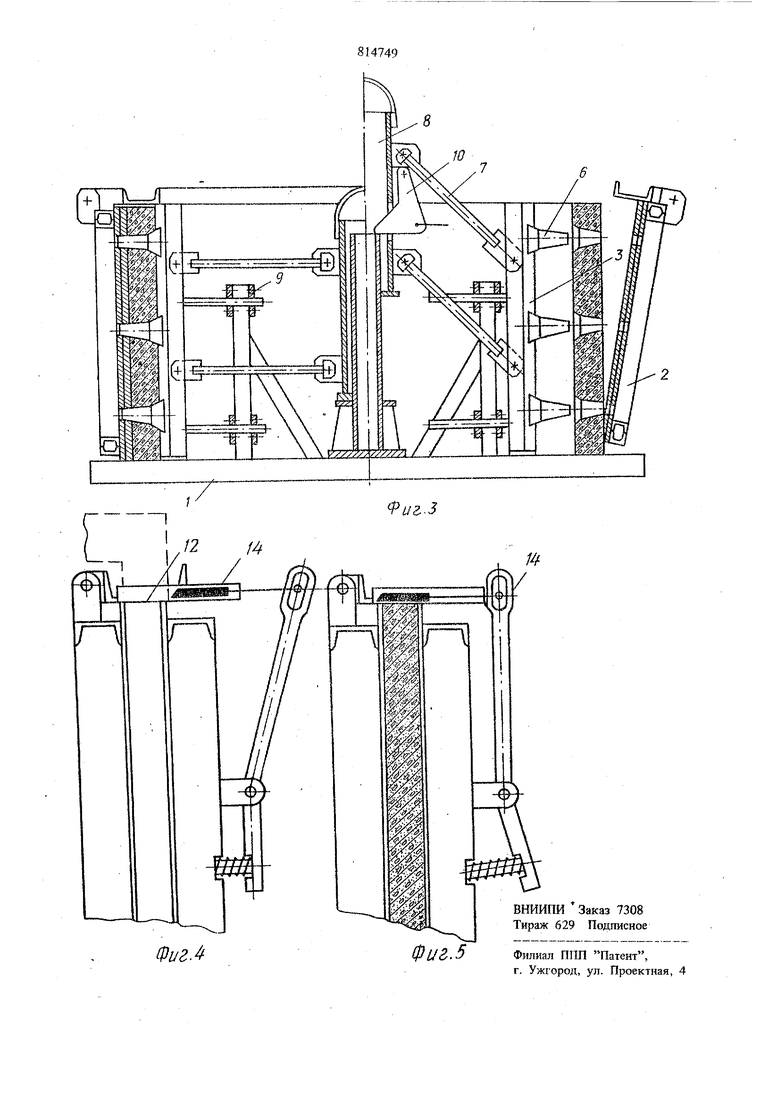

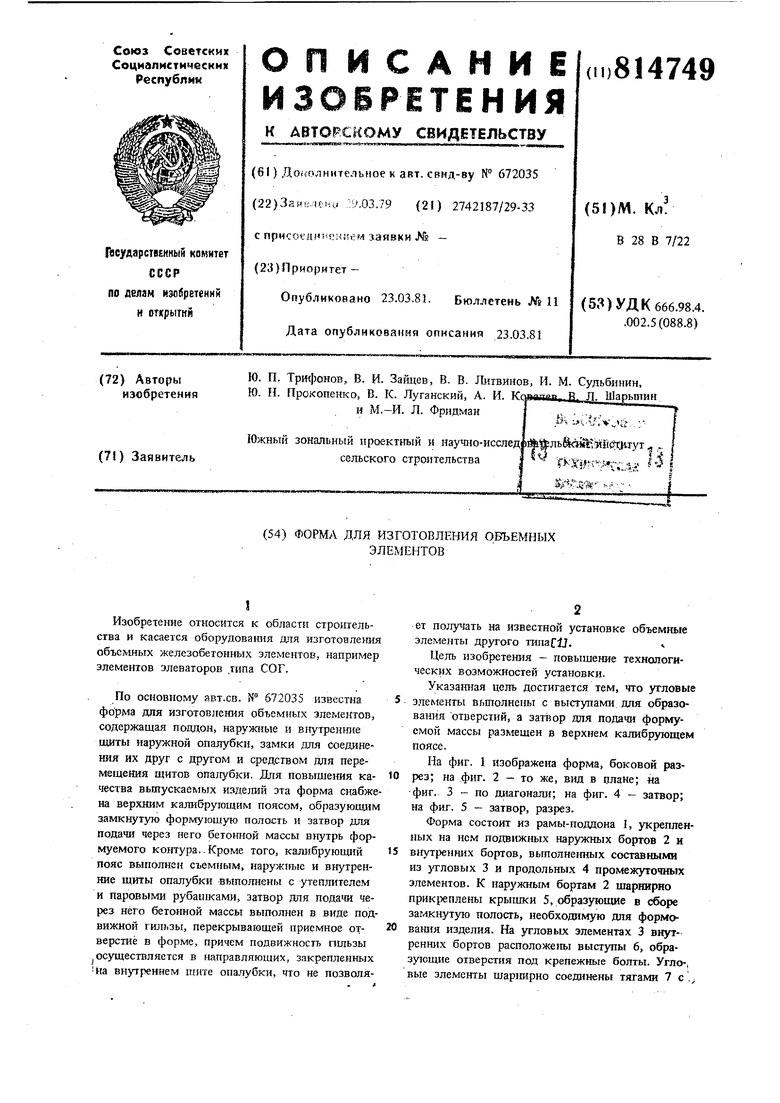

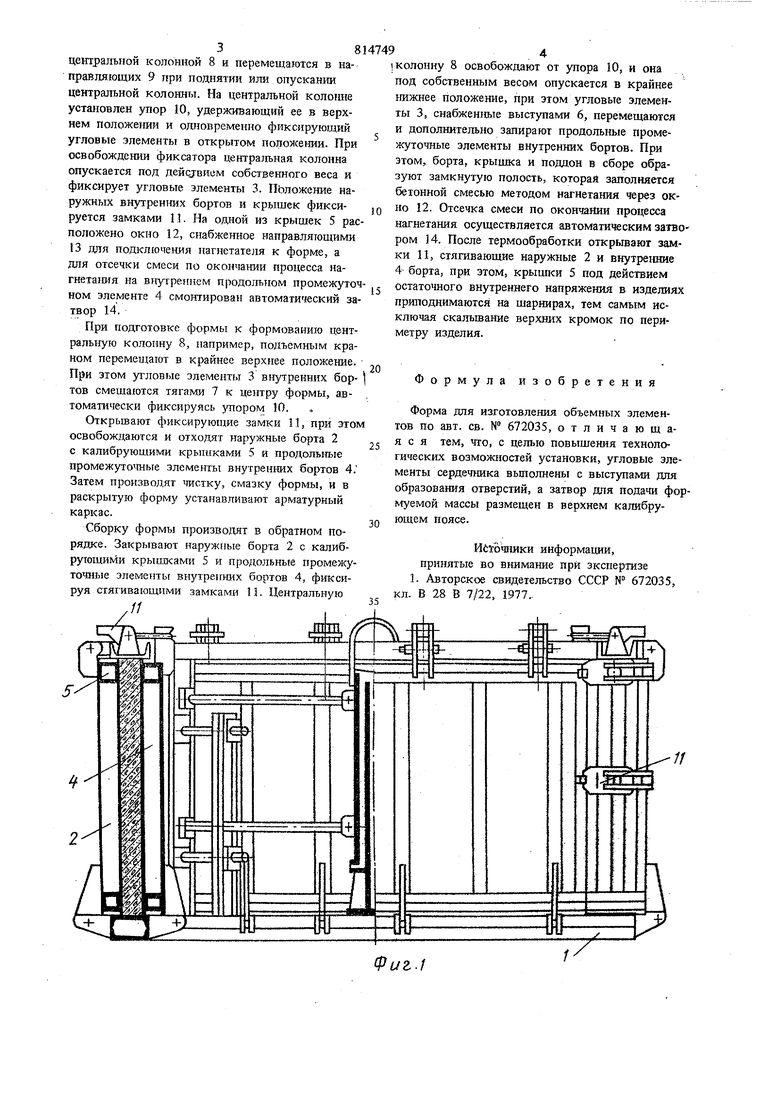

На фиг. 1 изображена форма, боковой разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - по диагонали; на фиг. 4 - затвор; на фиг. 5 - затвор, разрез.

Форма состоит из рамы-поддона 1, укрепленных на нем подвижных бортов 2 и внутренних бортов, выполнегп1ых составными из тловых 3 и продольных 4 промежуточных элементов. К наружным бортам 2 шарнирно прикреплены крышки 5, образующие в сборе замкнутую полость, необходимую для формовашш изделия. На угловых элементах 3 внутренних бортов расположены выступы б, образ асщие отверстия под крепежные болты. Угло-, вые элементы шарнирно соеданены тягами 7 с .

центральной колонной 8 и перемещаготся в направляющих 9 при поднятии или опускании центральной колонны. На центральной колош1е установлен унор 10, удерживающий ее в верхнем положении и одновременно фиксирующий угловые элементы в открытом поломсении. При освобождешш фиксатора центральная колонна опускается под дейс7вием собственного веса и фиксирует угловые элементы 3. ПЬложение наружных внутренних бортов и крышек фиксируется замками 11. На одной из крышек 5 расположено окно 12, снабженное направляющими 13 для подключения нагнетателя к форме, а для отсечки смеси по окончании процесса нагнетаго1я на внугре пшм продотном промежуточ ном элементе 4 смонтирован автоматический затвор 14. При подготовке формы к формованию центральную колонну 8, например, подъемным краном перемещают в крайнее верхнее положение. При этом у ловые элемент 1 3 внутренних бортов смещаются тягами 7 к центру формы, автоматически фиксируясь ртором 10. Открьшают фиксирующие замки 11, при этом освобождаются и отходят наружные борта 2 с калибрующими крышками 5 и продольные промежуточные элементы внутренних бортов 4. Затем производят шстку, смазку формы, и в раскрытую форму устанавливают арматурный каркас. Сборку формы производят в обратном порядке. Закрывают наружные борта 2 с калибрующими крышками 5 и продольные промелсуточные элементы внутренних бортов 4, фиксируя стягивающими замками 11. Центральную

1 колонну 8 освобождают от упора 10, и она под собственным весом опускается в крайнее нижнее положение, при этом угловые элементы 3, снабжен1& е выступами 6, перемещаются и дополнительно запирают продольные промежуточные элементы внутренних бортов. При этом, борта, крыщка и поддон в сборе образуют замкнутую полость, которая заполняется бетонной смесью методом нагнетания через окно 12. Отсечка смеси по окончании процесса нагнетания осуществляется автоматическим затвором 14. После термообработки открывают замки 11, стягивающие наружные 2 и внутренние 4 борта, при этом, крыщки 5 под действием остаточного внутреннего напряжения в изделиях Приподнимаются на щарнирах, тем самым исключая скальшание верхних кромок по периметру изделия. Формула изобретения Форма для изготовления объемных элементов по авт. св. N 672035, отличающаяся тем, что, с целью повышения технологических возможностей установки, угловые элементы сердечника вьшолнены с выступами для образования отверстий, а затвор для подачи формуемой массы размещен в верхнем калибрующем поясе. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 672035, кл. в 28 в 7/22, 1977.. иг.}

Авторы

Даты

1981-03-23—Публикация

1979-03-29—Подача