(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ ИЗ БЕТОННЫХ СМЕСЕЙ

1

Изобретение относится к заводскому изготовлению в формовочных установках объемных элементов, например блоков-комнат, санитарно-технических кабин, тюбингов лифтовых шахт.

Известна установка для изготовления объемных элементов, содержащая щиты наружной опалубки с соединительными замками, раму на катках, сердечник из нескольких пуансонов и видроплощадку 1.

Недостаток этой установки - крепление виброплощадки на подвижной рамеи виброуплотнение высокого столба бетонной смеси через нижний торец изделия.

Известна также установка для изготовления объемных элементов, включающая подъемно-опускную платформу с приводом ее перемещения, наружные борты, соединенные щарнирами с платформой и тягами с основанием, откидные опоры, опорную раму, установленную на бетонное основание, сердечники и вибровозбудители 2. Эта установка является наиболее близкой к изобретению.

Установка является стендовой, поэтому каждая форма имеет свою виброплощадку и механизм распалубки, которые не работают во время тепловой обработки изделия, т.е. используются 20-25% рабочего времени. Вибдация сердечников с амплитудой 0,35мм и частотой 3000 кол/мин требует больщей мощности вибровозбудителей.

Цель изобретения - улучщение качества формуемых изделий и повышение эффективности установки.

Поставленная цель достигается тем, что установка снабжена планшайбой, контактирующей с сердечником по его периметру, а платформа - опорными стойками, размещенными в сквозных окнах, образованных в раме, причем сердечник и платформа выполнены с лежащими в одной горизонтальной плоскости выступами, на которые оперта планшайба. Кроме того, щиты наружной опалубки оперты на планшайбу посредством пружин.

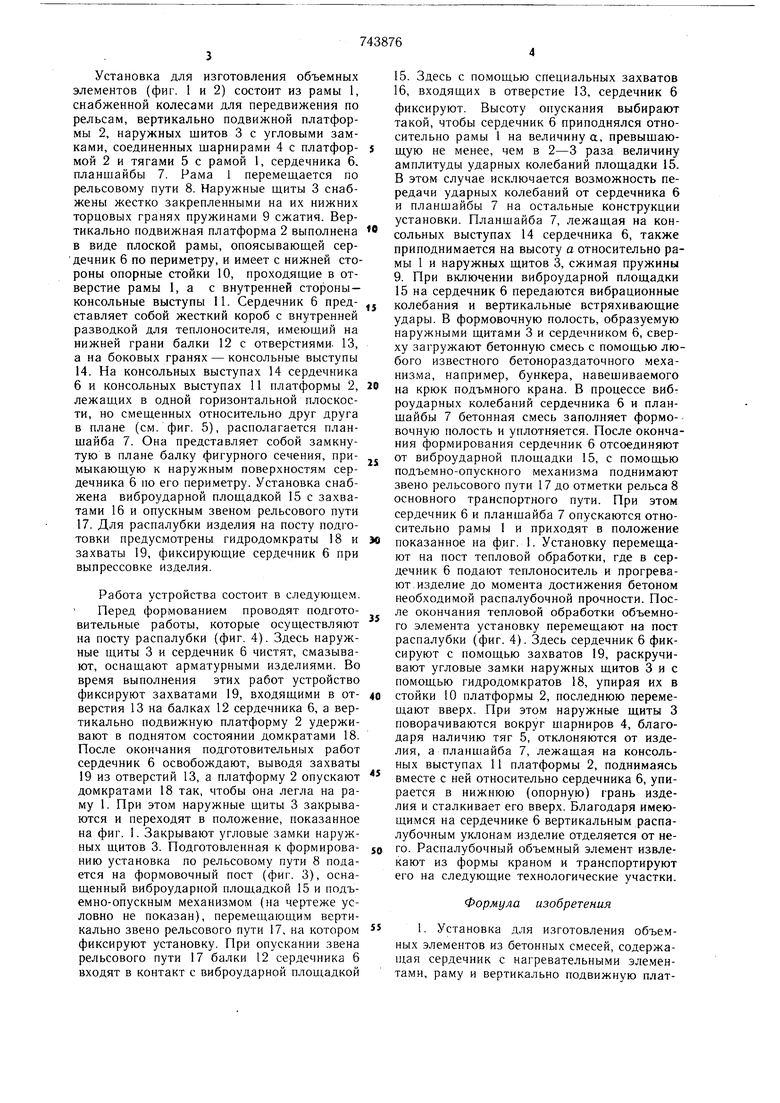

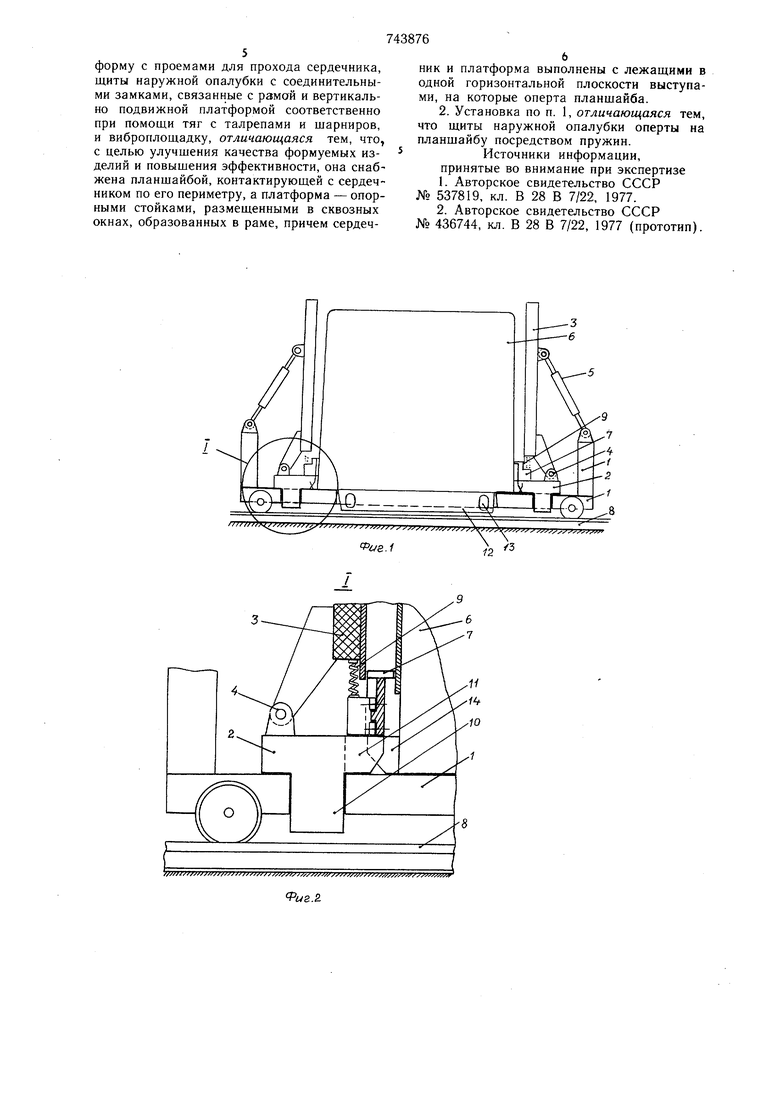

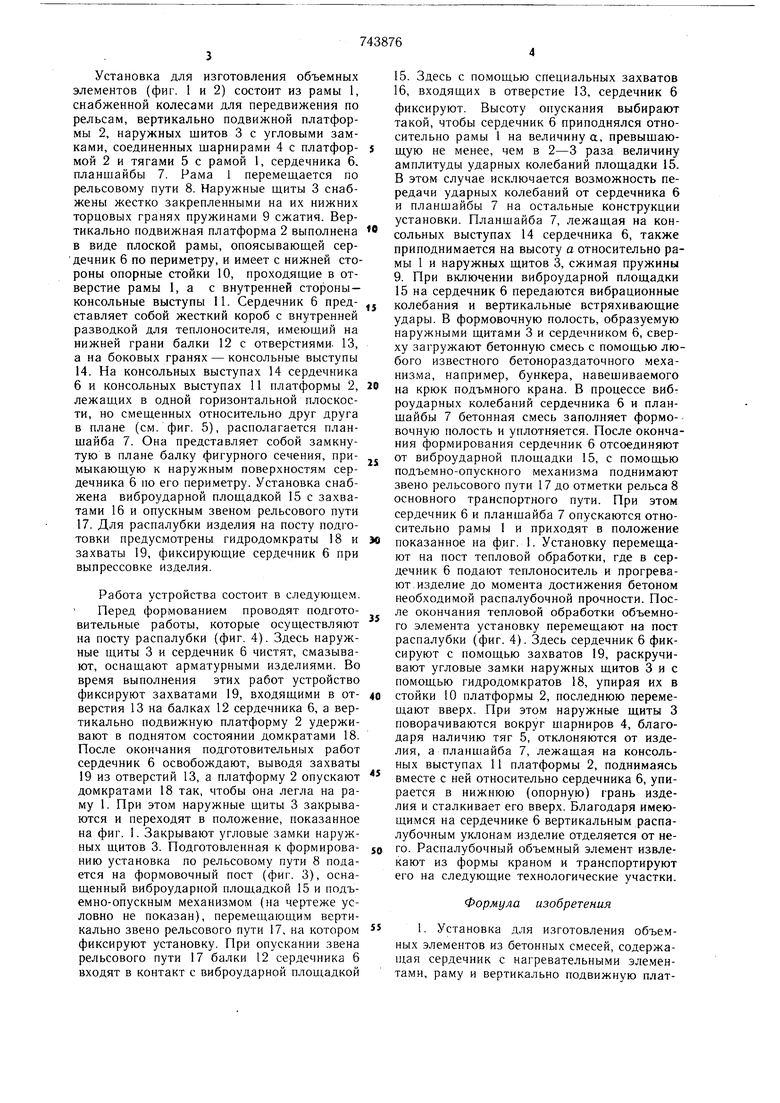

На фиг. 1 изображена установка для изготовления объемных элементов, общий вид; на фиг. 2 -- узел I установки; на фиг. 3 установка в момент формирования; на фиг. 4 установка в .момент распалубки изделия; на фиг. 5 - фрагмент сердечника и вертикально подвижной платформы. Установка для изготовления объемных элементов (фиг. 1 и 2) состоит из рамы 1, снабженной колесами для передвижения по рельсам, вертикально подвижной платформы 2, наружных ШИТОВ 3 с угловыми замками, соединенных шарнирами 4 с платформой 2 и тягами 5 с рамой 1, сердечника 6, планшайбы 7. Рама 1 перемещается по рельсовому пути 8. Наружные щиты 3 снабжены жестко закрепленными на их нижних торцовых гранях пружинами 9 сжатия. Вертикально подвижная платформа 2 выполнена Б виде плоской рамы, опоясывающей сердечник 6 по периметру, и имеет с нижней стороны опорные стойки 10, проходящие в отверстие рамы 1, а с внутренней стороны- консольные вьгступы 1L Сердечник 6 представляет собой жесткий короб с внутренней разводкой для теплоносителя, имеюш.ий на нижней грани балки 12 с отверстиями. 13, а на боковых гранях - консольные выступы 14. На консольных выступах 14 сердечника 6 и консольных выступах 11 платформы 2, лежащих в одной горизонтальной плоскости, но смещенных относительно друг друга в плане (см. фиг. 5), располагается планшайба 7. Она представляет собой замкнутую в плане балку фигурного сечения, примыкающую к наружным поверхностям сердечника 6 но его периметру. Установка снабжена виброударной площадкой 15 с захватами 16 и опускным звеном рельсового пути 17. Для распалубки изделия на посту подготовки предусмотрены гидродомкраты 18 и захваты 19, фиксирующие сердечник 6 при выпрессовке изделия. Работа устройства состоит в следующем. Перед формованием проводят подготовительные работы, которые осуществляют на посту распалубки (фиг. 4). Здесь наружные щиты 3 и сердечник 6 чистят, смазывают, оснащают арматурными изделиями. Во время выполнения этих работ устройство фиксируют захватами 19, входящими в отверстия 13 на балках 12 сердечника 6, а вертикально подвижную платформу 2 удерживают в поднятом состоянии домкратами 18. После окончания подготовительных работ сердечник 6 освобождают, выводя захваты 19 из отверстий 13, а платформу 2 опускают домкратами 18 так, чтобы она легла на раму 1. При этом наружные щиты 3 закрываются и переходят в положение, показанное на фиг. 1. Закрывают угловые замки наружных щитов 3. Подготовленная к формированию установка по рельсовому пути 8 подается на формовочный пост (фиг. 3), оснащенный виброударной площадкой 15 и подъемно-опускным механизмом (на чертеже условно не показан), перемещаюашм вертикально звено рельсового пути 17, на котором фиксируют установку. При опускании звена рельсового пути 17 балки 12 сердечника 6 входят в контакт с виброударной площадкой 15.Здесь с помощью специальных захватов 16,входящих в отверстие 13, сердечник 6 фиксируют. Высоту опускания выбирают такой, чтобы сердечник 6 приподнялся относительно рамы 1 на величину а, превышающую не менее, чем в 2-3 раза величину амплитуды ударных колебаний площадки 15. В этом случае исключается возможность передачи ударных колебаний от сердечника 6 и планшайбы 7 на остальные конструкции установки. Планшайба 7, лежащая на консольных выступах 14 сердечника 6, также приподнимается на высоту а относительно рамы 1 и наружных щитов 3, сжимая пружины 9. При включении виброударной площадки 15 на сердечник 6 передаются вибрационные колебания и вертикальные встряхивающие удары. В формовочную полость, образуемую наружными щитами 3 и сердечником 6, сверху загружают бетонную смесь с помощью любого известного бетонораздаточного механизма, например, бункера, навешиваемого „д рюк подъмного крана. В процессе виброударных колебаний сердечника 6 и планщайбы 7 бетонная смесь заполняет формовочную полость и уплотняется. После окончания формирования сердечник 6 отсоединяют от виброударной площадки 15, с помощью подъемно-опускного механизма поднимают звено рельсового пути 17 до отметки рельса 8 основного транспортного пути. При этом сердечник 6 и планшайба 7 опускаются относительно рамы 1 и приходят в положение показанное на фиг. 1. Установку перемещают на пост тепловой обработки, где в сердечник 6 подают теплоноситель и прогревают изделие до момента достижения бетоном необходимой распалубочной прочности. После окончания тепловой обработки объемного элемента установку перемещают на пост распалубки (фиг. 4). Здесь сердечник 6 фиксируют с помощью захватов 19, раскручивают угловые замки наружных щитов 3 и с помощью гидродомкратов 18, упирая их в стойки 10 платформы 2, последнюю перемещают вверх. При этом наружные щиты 3 поворачиваются вокруг шарниров 4, благодаря наличию тяг 5, отклоняются от изделия, а планшайба 7, лежащая на консольных выступах 11 платформы 2, поднимаясь вместе с ней относительно сердечника 6, упирается в нижнюю (опорную) грань изделия и сталкивает его вверх. Благодаря имеющимся на сердечнике 6 вертикальным распалубочным уклонам изделие отделяется от него. Распалубочный объемный элемент извлекают из формы краном и транспортируют его на следующие технологические участки. Формула изобретения 1. Установка для изготовления объемных элементов из бетонных смесей, содержап ая сердечник с нагревательными элементами, раму и вертикально подвижную платформу с проемами для прохода сердечника, щиты наружной опалубки с соединительными замками, связанные с рамой и вертикально подвижной платформой соответственно при помощи тяг с талрепами и щарниров, и виброплощадку, отличающаяся тем, что, с целью улучшения качества формуемых изделий и повышения эффективности, она снабжена планшайбой, контактирующей с сердечником по его периметру, а платформа - опорными стойками, размещенными в сквозных окнах, образованных в раме, причем сердечник и платформа выполнены с лежащими в одной горизонтальной плоскости выступами, на которые оперта планшайба.

2. Установка по п. 1, отличающаяся тем, что щиты наружной опалубки оперты на планшайбу посредством пружин. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 537819, кл. В 28 В 7/22, 1977.

2.Авторское свидетельство СССР

№ 436744, кл. В 28 В 7/22, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления объемных элементов из бетонных смесей | 1980 |

|

SU948671A1 |

| Установка для формования объемных элементов | 1981 |

|

SU992195A1 |

| Технологическая линия для изготовления объемных элементов | 1981 |

|

SU1113254A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Установка для формования объемных элементов | 1981 |

|

SU992196A1 |

| Установка для извлечения внутреннего потолочного щита опалубки объемного элемента | 1978 |

|

SU734368A1 |

| Установка для формования объемного блока с перегородками | 1982 |

|

SU1090561A1 |

| Установка для формирования объемных элементов | 1980 |

|

SU874362A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ БЛОКОВ | 1992 |

|

RU2037408C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МАЛОЭТАЖНЫХ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057864C1 |

:;YT

/3

г/е./

12

Авторы

Даты

1980-06-30—Публикация

1977-09-19—Подача