Изобретение относится к строительной индустрии, а именно к установкам для формования монолитных объемных строительных блоков типа «колпак».

Известна установка для изготовления объемных блоков, включающая жесткий сердечник и раздвижные вертикальные наружные щиты (Монфред Ю.Б. и др. «Здания из объемных блоков», М, Стройиздат, 1974, стр. 253-274).

Недостатком известного технического решения является его большая материалоемкость. Кроме того, такая установка обладает большой энергоемкостью из-за значительной площадки отрыва формуемого элемента при опускании сердечника. Внутренний сердечник имеет на наружных вертикальных гранях уклоны не менее 2%, необходимых для обеспечения снятия изготовленного элемента с сердечника, что влечет за собой дополнительный расход бетона, значительно повышает вес элемента, и изготовленные железобетонные элементы имеют не вертикальные внутренние поверхности стен, что ухудшает эстетический вид жилого помещения. Естественно, что для блоков типа «колпак», образующих помещение или часть помещения, наличие уклонов на стенках нежелательно, так как в последствие приводит к необходимости выравнивания плоскостности стене и прямых углов при ремонтных работах и оформлении помещения.

Известна установка для формования монолитных объемных железобетонных элементов типа «колпак», позволяющая получить плоские и ненаклонные стенки, стыкуемые под прямым углом, содержащая основание, наружную опалубку, состоящую из отодвижных щитов (бортов), и внутреннюю опалубку, состоящую из отодвижных боковых щитов (бортов) и потолочного листа, боковые щиты внутренней опалубки соединены по торцевым сторонам с потолочным листом при помощи угловых упругих элементов, прикрепленных концами к щитам посредством фланцев, при этом отодвижные щиты наружной опалубки смонтированы на каретках, двигающихся по рельсам и позволяющих перемещать эти листы в сторону внутренней опалубки из положения распалубки в положение формовки, при котором все шиты наружной опалубки в угловых вертикальных зонах перекрыты угловыми упругими элементами, отодвижные щиты внутренней опалубки смонтированы с возможностью перемещения из положения распалубки в положение формовки на направляющих, на которых листы опираются роликами (SU 1299491, В28В 7/22, опубл. 23.03.1987 г.).

Это решение принято в качестве прототипа.

В установках изготовления объемных бетонных блоков типа «колпак» (четыре вертикальных стены, перекрываемых сверху пятой плитой - потолком) опалубка представляет собой сложную конструкционную установку, состоящую их внутренней щитового ограждения - сердечника, формирующего внутренние поверхности монолитного «колпака», и наружного щитового ограждения, образующего наружные поверхности монолитного блока типа «колпак».

Щиты наружного ограждения выполняют подвижными для стыкования их краевых частей в положении формования и образования замкнутого по периметру контура. В положении распалубки эти щиты отодвигают от замоноличенной конструкции типа «колпак», что открывает доступ к наружным поверхностям строительного блока и снимает адгезивную связь бетона с щитами. В положении формовки щиты сердечника так же раздвинуты и выдвинуты с образованием закрытой коробки. Но при распалубке эти щиты уходят внутрь сердечника, двигаясь навстречу друг другу. Чтобы было это движение необходимо, чтобы размеры поверхностей по крайней мере двух противоположно лежащих щитов были меньше размеров внутренней поверхности монолитного блока. Но при этом остаются незакрытыми угловые зоны. В прототипе для закрытия угловых зон применяется внутренний каркас из уголкового профиля, который устанавливается на основании и к которому поджимаются щиты внутренней части опалубки. При распалубке этот каркас извлекается подъемником, затем внутренние щиты сдвигаются, высвобождая доступ к стенкам монолитного блока. Это позволяет извлечь монолитный блок из опалубки. При формовании нового блока сначала монтируется на основании каркас, затем проводят сдвижку щитов опалубки.

Но при этом плоскостность поверхностей стен монолитного блока типа «колпак» оставляет желать лучшего и требует в последствии выравнивания этих поверхностей. Это обусловлено тем, что при монтаже щитов в пространство уголкового каркаса практически нельзя добиться точного положения щитов в проемах каркаса.

Такая конструкция относится к сложным, трудоемкой при использовании и требует точной позиционной укладки уголкового каркаса по отношению к положению щитов сердечника. Так как уголковый каркас представляет собой сварную жесткую конструкцию, то он рассчитан только на один размерный ряд монолитного блока типа «колпак». Применение уголкового каркаса не относится к технологической операции, носит вынужденный характер применения.

Целью изобретения является снижение материалоемкости, энергоемкости и улучшение эстетического вида внутренних вертикальных поверхностей железобетонного объемного элемента и увеличение номенклатуры формуемых изделий.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении конструкции за счет исключения уголкового каркаса, как элемента опалубки, для повышения плоскостности поверхностей стен бетонного блока типа «колпак» и расширения номенклатуры этих блоков по размерам длины.

Указанный технический результат достигается тем, что в установке для формования монолитных объемных железобетонных элементов типа «колпак», содержащей располагаемую на основании опалубку для формования прямоугольной формы в плане железобетонной конструкции, состоящую из вертикально расположенных наружных щитов, каждые два из которых расположены напротив друг друга и которые выполнены с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности наружной стены подлежащей формованию железобетонной конструкции, располагаемый между наружными щитами сердечник, состоящий из внутренних вертикально ориентированных внутренних щитов, два из которых расположены напротив друг друга и каждый выполнен с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности внутренней стены подлежащей формованию железобетонной конструкции, на основании размещена приподнятая над основанием прямоугольной формы в плане опорная площадка шириной, равной толщине вертикально ориентированных боковых стен подлежащей формованию железобетонной конструкции и определяющая границы поверхностей боковых стен этой конструкции, сердечник расположен внутри периметра этой площадки, а наружные щиты расположены с внешней стороны этой площадки, сердечник содержит каркас с элементами позиционирования горизонтально устанавливаемого щита для формования потолочной стены железобетонной конструкции, к которым указанные два внутренних щита сердечника связаны с возможностью перестроения из положения распалубки в положение формовки за счет того, что эти внутренние щиты связаны посредством гидроцилиндров с каркасом, на котором закреплены копиры, а на каждом внутреннем щите закреплены ответные копирам элементы, обеспечивающие перемещение каждого щита из положения формовки, при котором все внутренние вертикально ориентированные щиты сердечника в угловых зонах прижаты друг к другу, в положение распалубки, при котором два внутренних щита сдвинуты в сторону каркаса внутрь сердечника и опущены ниже уровня опорной площадки, при этом внутренние щиты связаны с угловыми элементами в виде вертикальных стоек, имеющих со стороны подвижных внутренних щитов наклонные стенки, а у двух внутренних щитов, имеющих подвижность, на боковых торцевых стенках выполнены скосы для упирания в положении формования в наклонные стенки угловых частей неподвижных внутренних щитов.

В установке сердечник может быть выполнен состоящим из двух стыкуемых по длине конструкции частей, одна из которых закреплена на основании, а другая установлена на основании на элементах качения с возможностью перемещения по направляющим в направлении от первой части, опалубка выполнена с дополнительными щитами в виде вставок для закрывания образованного между частями сердечника проемов в боковых стенках и проема в потолочной части, а длина наружных щитов, расположенных по длине установки выполнена больше длины сердечника со вставками.

На наружных щитах на их внешней стороне закреплены вибраторы, а приводы перемещения наружных щитов выполнены в виде гидроцилиндров двухстороннего действия, размещенных в зоне под опорной площадкой.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

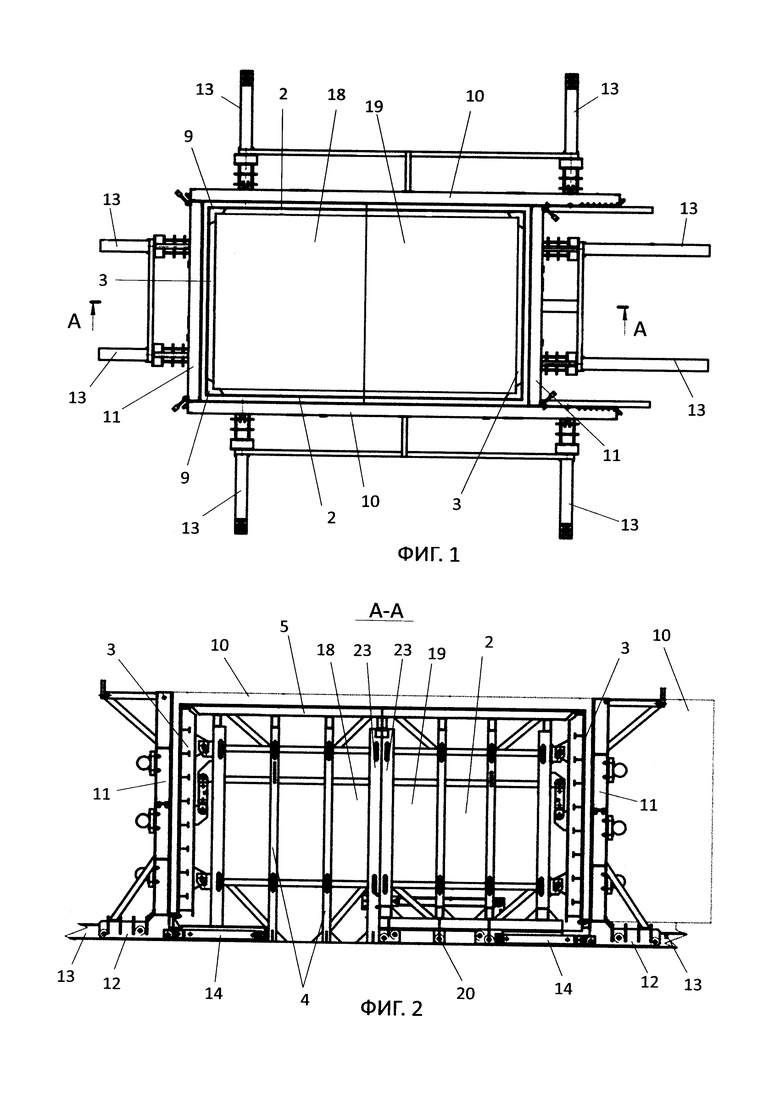

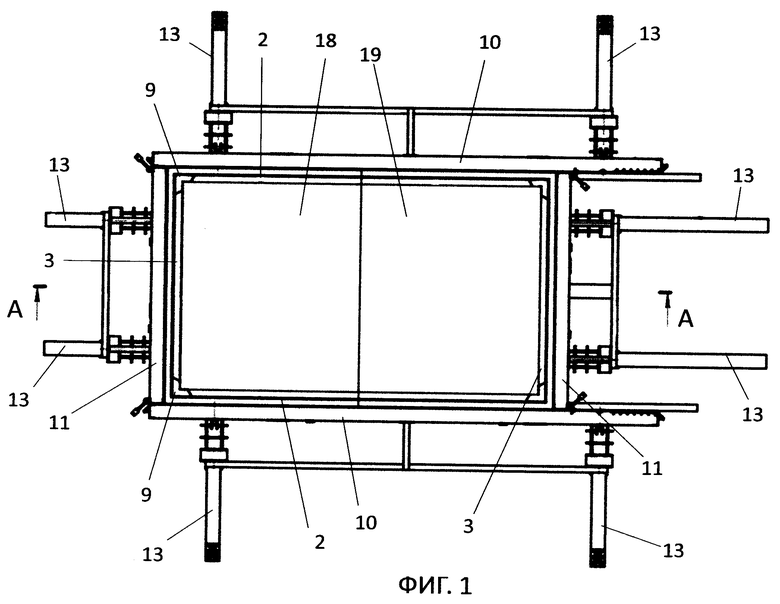

На фиг. 1 - изображена установка для формования объемных элементов, вид сверху при поднятых щитах сердечника и задвинутых наружных щитах;

фиг. 2 - сечение А-А по фиг. 1;

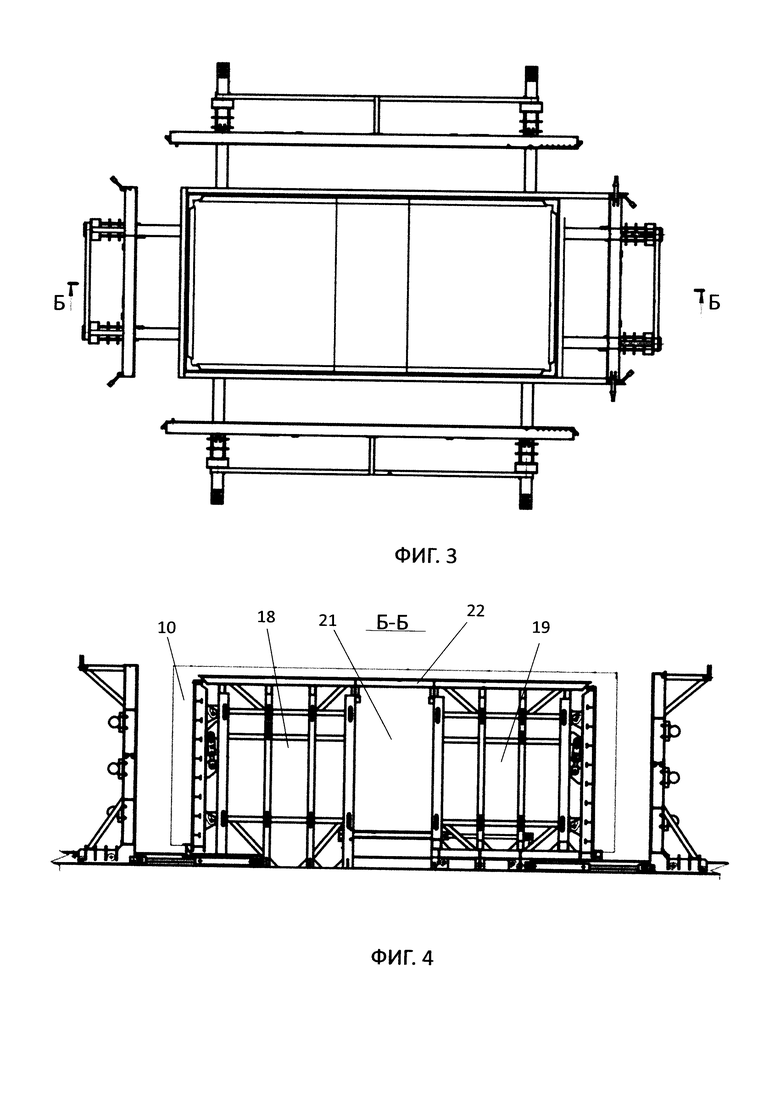

фиг. 3 - изображена установка при распалубке, вид сверху при раздвинутом перемещаемом сердечнике с установленной потолочной вставкой и вертикальными вставными щитами-вставками;

фиг. 4 - изображена установка при распалубке, продольный разрез Б-Б по фиг. 3, при раздвинутом перемещаемом сердечнике с установленной потолочной вставкой;

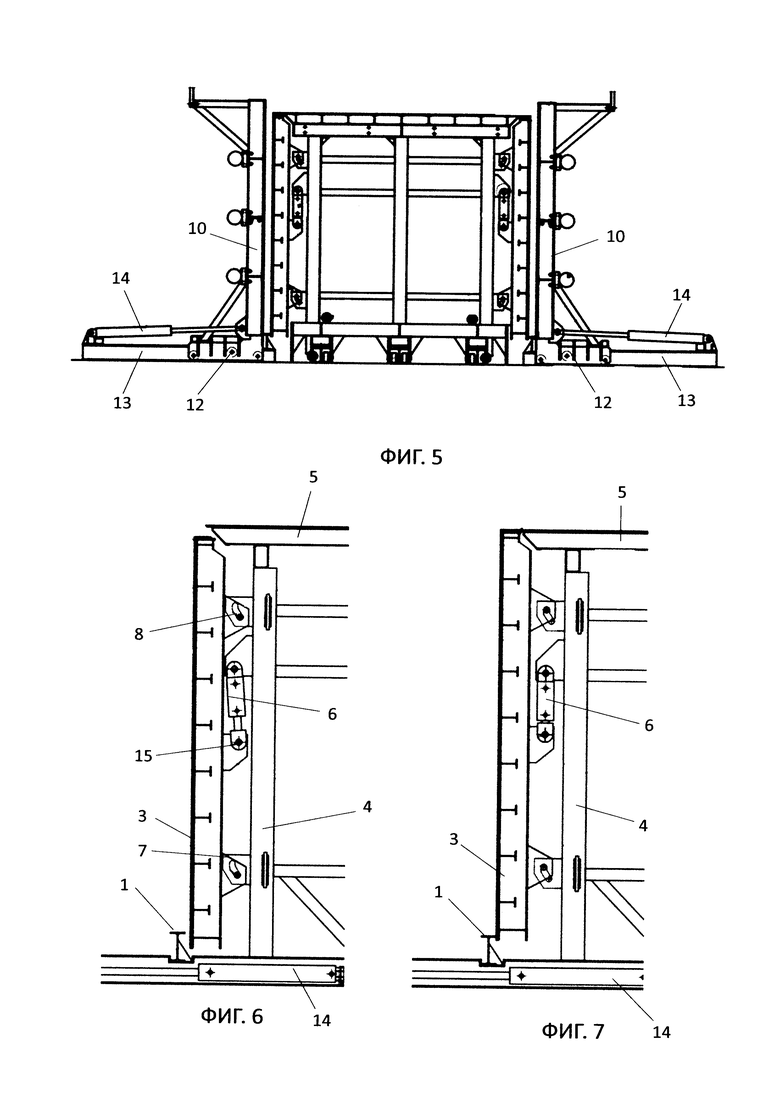

фиг. 5 - изображен поперечный разрез формовочной установки, при поднятых щитах сердечника и задвинутых наружных щитах, установка в положении формовки;

фиг. 6 - изображено нижнее положение торцевого шита сердечника (щит раздвинут до положения распалубки);

фиг. 7 - изображено верхнее положение торцевого щита сердечника (щит задвинут до положения формовки);

фиг. 8 - изображено положение наружного продольного щита (щит раздвинут до положения распалубки);

фиг. 9 - изображено крайнее положение наружного продольного щита (щит задвинут до положения формовки);

фиг. 10 - изображено крайнее положение наружного торцевого щита (щит раздвинут до положения распалубки);

фиг. 11 - изображено положение наружного торцевого щита (щит задвинут до положения формовки);

Согласно настоящему изобретению, рассматривается новая конструкция установки для формования железобетонных блоков типа «колпак».

В общем случае, установка для формования монолитных объемных железобетонных элементов типа «колпак» содержит

- располагаемую на основании опалубку для формования прямоугольной формы в плане железобетонной конструкции, состоящую из наружно располагаемых продольных и торцевых щитов и размещенного внутри них сердечника;

- каждые два вертикально расположенных наружных щитов расположены напротив друг друга, и они выполнены с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности наружной стены подлежащей формованию железобетонной конструкции,

- располагаемый между наружными щитами сердечник состоит из вертикально ориентированных внутренних щитов, два из которых расположены напротив друг друга и каждый выполнен с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности внутренней стены подлежащей формованию железобетонной конструкции;

- на основании размещена приподнятая над основанием прямоугольной формы в плане опорная площадка шириной, равной толщине вертикально ориентированных боковых стен подлежащей формованию железобетонной конструкции. Эта опорная площадка определяет границы поверхностей боковых стен железобетонной конструкции;

- сердечник расположен внутри периметра этой площадки, а наружные щиты расположены с внешней стороны опорной площадки;

- сердечник содержит каркас с элементами позиционирования горизонтально устанавливаемого щита для формования потолочной стены железобетонной конструкции, к которым указанные два внутренних щита сердечника связаны с возможностью перестроения из положения распалубки в положение формовки за счет того, что эти внутренние щиты связаны посредством гидроцилиндров с каркасом, на котором закреплены копиры, а на каждом внутреннем щите закреплены ответные копирам элементы, обеспечивающие перемещение каждого щита из положения формовки, при котором все внутренние вертикально ориентированные щиты сердечника в угловых зонах прижаты друг к другу, в положение распалубки, при котором два внутренних щита сдвинуты в сторону каркаса внутрь сердечника и опущены ниже уровня опорной площадки;

- внутренние щиты связаны с угловыми элементами в виде вертикальных стоек, имеющих со стороны подвижных внутренних щитов наклонные стенки, а у двух внутренних щитов, имеющих подвижность, на боковых торцевых стенках выполнены скосы для упирания в положении формования в наклонные стенки угловых частей неподвижных внутренних щитов.

При этом сердечник может быть выполнен в виде разъемной по длине продольных щитов конструкции и состоящим из двух частей, одна из которых неподвижно установлена на основании, а другая имеет возможность перемещения на катках кареток для изменения длины сердечника при формовании длинномерных железобетонных блоков.

Ниже приводится подробное описание конкретной реализации заявленного изобретения в части рассмотрения конструкции нераздвижного (фиг. 1 и 2) и раздвижного (фиг. 3 и 4) вариантов исполнения установки (фиг. 1-11).

Установка для формования объемных железобетонных элементов (блоков) типа «колпак» по первому варианту исполнения содержит приподнятую над основанием прямоугольной формы в плане опорную плоскую площадку 1 (фиг. 6 и 7) шириной, равной толщине вертикально ориентированных боковых стен подлежащей формованию железобетонной конструкции. Эта площадка 1 определяет границы поверхностей боковых стен этой бетонной (железобетонной) отформованной конструкции.

Эта опорная площадка 1 располагается внутри опалубки. Внутри периметра этой опорной площадки 1 размещен сердечник, оформленный плоскими щитами, которые расположены в плане по сторонам прямоугольника. Эти щиты считаются внутренними щитами опалубки, которые включают в себя продольные плоские щиты 2 (располагаемые по длине сердечника) и торцевые плоские щиты 3, располагаемые поперечно продольным щитам. При этом продольные плоские щиты 2 могут быть закреплены стационарно (не имеют подвижности) или с возможностью смещения от опорной площадки внутрь сердечника при распалубке. Внутри сердечника смонтирован силовой каркас 4, являющийся опорой для потолочного щита 5, с которым связаны продольные и торцевые щиты сердечника (фиг. 1 и 2).

Каждый внутренний торцевой щит 3 в сердечнике выполнен с возможностью перестроения из положения распалубки (фиг. 6) в положение формовки (фиг. 7) за счет того, что эти внутренние щиты 3 связаны посредством двухсторонних гидроцидиндров 6 с каркасом 4, на котором закреплены копиры 7, а на каждом внутреннем щите 3 закреплены ответные копирам элементы 8, обеспечивающие перемещение каждого щита из положения формовки, при котором все внутренние вертикально ориентированные щиты сердечника в угловых зонах прижаты друг к другу (фиг. 5 и 7), в положение распалубки, при котором два внутренних торцевых щита сдвинуты в сторону каркаса внутрь сердечника и опущены ниже уровня опорной площадки (фиг. 6).

После формования и замоноличивания бетонного блока необходимо продольные и торцевые щиты отвести от стенок блока (режим распалубки). Для этого подают давление в двусторонние гидроцилиндры 6 (гидроцилиндры двухстороннего действия), которые корпусом шарнирно связаны с каркасом 4 сердечника, а штоком - с торцевым щитом 3. За счет выдвигания штока оказывают давление на торцевой щит, который перемещается по копиру в направлении основания и одновременно внутрь сердечника (в сторону каркаса). Торцевой щит приближается к каркасу и одновременно опускается вниз так, что его нижняя часть располагается ниже опорной площадки и на расстоянии от нее (фиг. 6).

Каждый копир 7 выполнен в виде вертикально ориентированной пластины с дугообразным вырезом в теле, который вогнутостью обращен к каркасу и нижняя крайняя точка которого смещена по отношению к положению верхней крайней точки в сторону каркаса. Этот копир задает траекторию перемещения торцевого щита. А на торцевом щите закреплен ответный элемент 8 в виде пальца, располагаемого в вырезе. При выдвижении штока гидроцилиндра 6 палец перемещается по дугообразному вырезу копира 7 в направлении вниз и в сторону каркаса 4 (фиг. 6).

В угловых зонах сопряжения каждого торцевого щита 3 с продольным 2 размещены угловые элементы 9, закрывающие угол. Эти угловые элементы могут быть прикреплены к продольным щитам. При этом два неподвижных продольных щита выполнены с угловыми элементами, имеющими со стороны подвижных внутренних торцевых щитов наклонные стенки, а у двух внутренних торцевых щитов 3, имеющих подвижность, на боковых торцевых стенках выполнены скосы для упирания в положении формования в наклонные стенки угловых частей неподвижных внутренних щитов (фиг. 1).

При опускании торцевого щита 3 вниз при распалубке его торцевые стенки выходят из контакта с наклонными стенками угловых элементов 9 и в нижнем положении торцевой щит находится вне границ уголковых элементов, что позволяет перемещать продольные щиты с закрепленными на нем уголковыми элементами или без уголковых элементов навстречу друг другу с целью отвода этих щитов от стенок бетонного блока.

При формовании шток гидроцилиндра 6 входит в корпус и тянет за собой торцевой щит 3, который, следуя форме выреза в копирах 7, приподнимается и смещается в сторону опорной площадки. В крайнем выдвинутом положении торцевой щит 3 входит в контакт своими наклонными торцевыми стенками с ответными наклонными стенками уголковых элементов, запирая сердечник в силовой контур.

Как пример возможного исполнения, уголковые элементы 9 могут представлять собой отдельные элементы в виде стоек сердечника и не иметь жесткой связи с продольными щитами. Они могут быть связаны с отдельным гидроцилиндром, который по копирам позволяет отвести эти уголковые элементы из угловых зон внутрь каркаса. Механизм их отвода и установки в положение формования может быть выполнен по аналогии с рассмотренным механизмом привода смещения торцевых щитов сердечника.

Наружный контур опалубки размещен по внешнему контуру периметра опорной площадки. Этот контур включает в себя вертикально расположенные наружные щиты (продольные 10 и торцевые 11), каждые два из которых расположены напротив друг друга и которые выполнены с возможностью перемещения на каретках 12 по направляющим 13 из положения распалубки до положения, являющегося границей поверхности наружной стены подлежащей формованию железобетонной конструкции, то есть до опорной площадки 1 (фиг. 1). Конструктивно каждый щит смонтирован на каретках 12, которые имеют возможность качения по направляющим 13 в сторону опорной площадки 1 до контакта с ней (положение формования) и в обратном направлении (положение распалубки). Щиты связаны с гидроцилиндрами 14 двухстороннего действия.

Гидроцилиндры 14 торцевых наружных щитов 11 смонтированы утоплено на основании под сердечником ниже уровня поверхности опорной площадки 1, что позволяет уменьшить габариты установки (фиг. 10 и 11). Гидроцилиндры 14 продольных наружных щитов 10 открыто смонтированы на основании (фиг. 8 и 9.)

Установка для формования объемных элементов работает следующим образом.

На примере торцевого щита 3 сердечника (фиг. 6 и 7). Подъемно-опускные вертикальные торцевые щиты 3 сердечника находятся в крайнем нижнем положении (борта открыты) (фиг. 6). Для закрывания торцевых щитов сердечника включают гидропривод, давление подается на гидроцилиндры 6 двухстороннего действия. При подаче давления шток гидроцилиндра, закрепленный шарнирно на кронштейне (закреплен на щите), тянет за собой торцевой щит сердечника через ось 15 шарнира. Одновременно, по направляющим вырезам кронштейнов-копиров двигаются размещенные в вырезах пальцы. Щит сердечника двигается вверх до упора пальцев в верхнюю точку вырезов копиров (фиг. 7).

Закрытие наружных щитов, на примере продольного щита 10 (фиг. 8 и 9). Наружный продольный щит находится в крайнем положении (борт раздвинут) (фиг. 8). Для закрывания щита включают гидропривод, давление подается на гидроцилиндры 14 двухстороннего действия. При выдвижении штока гидроцилиндра, он толкает формовочный щит через ось 16 шарнира, прикрепленного к щиту 10. Опорные катки кареток 12 этого щита катятся по направляющей 13, и щит перемещается к установке до упора в опорную площадку 1 (фиг. 9).

Закрытие наружных бортов, на примере торцевого щита 11 (фиг. 10 и 11). Конструктивно механизм перемещения торцевого щита 11 повторяет привод перемещения рассмотренного продольного щита 10 по фиг. 8 и 9.

Затем производят заполнение бетонной смесью формовочных полостей, расположенных между сердечником, продольными и торцевыми щитами наружной части опалубки. При этом периодически включают вибраторы 17, закрепленные на наружных щитах 10 и 11 на их внешней стороне. Путем подачи горячего воздуха внутрь сердечника производят термообработку бетонной смеси в формовочной полости.

После окончания термообработки и остывания изделия производят распалубку отформованного изделия.

Для этого включают гидропривод, давление подается на гидроцилиндры наружных продольных щитов, штоки гидроцилиндров втягиваются и через ось тянут за собой щиты. Опорные катки кареток катятся по направляющей балке, наружные щиты перемещаются от опорной площадки (фиг. 3, 4 и 8). По окончании операции с продольными бортами давление подается на гидроцилиндры наружных торцевых щитов, штоки гидроцилиндров выдвигаются и через оси шарниров толкают щиты. Опорные катки кареток катятся по направляющей балке, торцевые наружные щиты перемещаются от установки (фиг. 3 и 10).

Для открывания бортов продольных и торцевых щитов сердечника включают гидропривод, давление подается на гидроцилиндры 6 двухстороннего действия. При выдвижении штоков гидроцилиндров, они толкают щиты 3 сердечника через кронштейны, к которым шарнирно прикреплены на осях штоки гидроцилиндров. Одновременно с этим, пальцы двигаются по направляющим вырезам кронштейнов-копиров стоек сердечника. Щиты двигаются вниз до упора пальцев в нижнюю точку направляющих вырезов в копирах 7.

После этого производят открывание угловых элементов 9 сердечника. Для этого включают гидропривод, давление подается на гидроцилиндры двухстороннего действия, штоками связанные с угловыми элементами щитов. При выдвижении штока гидроцилиндров, они толкают угловые элементы сердечника, перемещаемые по копирам вниз до упора пальцев в нижнюю точку направляющих вырезов.

С помощью грузоподъемных механизмов производят съем отформованного железобетонного изделия с установки.

Второй вариант исполнения установки принципиально повторяет рассмотренный вариант исполнения, но имеет отличие в конструктивном исполнении сердечника (фиг. 2-4).

Сердечник выполнен состоящим из двух стыкуемых по длине конструкции частей 18 и 19, одна из которых 18 закреплена на основании, а другая 19 установлена на основании на элементах качения (каретках 20) с возможностью перемещения по направляющим в направлении от первой части. Таким образом сердечник имеет возможность изменения своей длины с образованием между частями проемов. Эти проемы закрываются вставляемыми дополнительными щитами в виде вставок 21 и 22 для закрывания образованного между частями сердечника проемов в боковых стенках (вставка 21) и проема в потолочной части (вставка 22).

Естественно, что для этого варианта исполнения используются в наружной части опалубки продольные щиты 10 увеличенной на ширину проема в сердечнике длины (длина наружных щитов, расположенных по длине установки выполнена больше длины сердечника со вставками).

При изменении длины формуемого бетонного блока, подвижная часть сердечника с прикрепленными к ней продольными и торцевым щитами и уголковыми элементами, на катках каретки по направляющим основания перемещается с помощью гидроцилиндра двустороннего действия. При выдвижении на нужную величину подвижной части сердечника, между подвижной и неподвижной частью сердечника устанавливается потолочная вставка 22 и вертикальные боковые вставки 21, которые с помощью болтовых соединений закрепляются к конструкциям подвижной 19 и неподвижной 18 частей сердечника. При этом вертикальные продольные шиты неподвижной части сердечника и вертикальные продольные щиты подвижной части сердечника образуют единое целое с вертикальными вставными бортами и работают как единый продольный щит при опалубке-распалубке бетонного блока.

При отсутствии необходимости увеличивать длину сердечника подвижную часть 19 сердечника придвигают к неподвижной 18 и соединяют их замковыми соединениями, смонтированными на торцевых стойках 23 каркаса сердечника (фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма минцковского для изготосления объемных блок-комнат | 1970 |

|

SU670442A1 |

| Способ производства объемного модуля | 2019 |

|

RU2715781C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ БЛОКОВ | 1992 |

|

RU2037408C1 |

| "Установка для формования объемных блоков типа "колпак" | 1989 |

|

SU1717365A1 |

| Установка для изготовления объемных железобетонных блоков открытых по меньшей мере с одной стороны,преимущественно типа "колпак | 1984 |

|

SU1299491A3 |

| Установка для формования объемных элементов | 1981 |

|

SU1039719A2 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| Способ изготовления железобетонного объемного блока | 2017 |

|

RU2650151C1 |

| Установка для изготовления объемных элементов | 1979 |

|

SU850393A1 |

| Опалубка для формования железобетонного изделия и способ его изготовления | 2024 |

|

RU2841243C1 |

Изобретение относится к строительной индустрии. Установка для формования монолитных объемных железобетонных элементов типа «колпак» содержит располагаемую на основании опалубку для формования прямоугольной формы в плане железобетонной конструкции. Опалубка состоит из вертикально расположенных наружных щитов, каждые два из которых расположены напротив друг друга и которые выполнены с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности наружной стены подлежащей формованию железобетонной конструкции. Между наружными щитами расположен сердечник, состоящий из внутренних вертикально ориентированных внутренних щитов, два из которых расположены напротив друг друга и каждый выполнен с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей поверхности внутренней стены подлежащей формованию железобетонной конструкции. На основании размещена приподнятая над основанием прямоугольной формы в плане опорная площадка шириной, равной толщине вертикально ориентированных боковых стен подлежащей формованию железобетонной конструкции и определяющая границы поверхностей боковых стен этой конструкции. Сердечник расположен внутри периметра этой площадки, а наружные щиты расположены с внешней стороны этой площадки. Сердечник содержит каркас с элементами позиционирования горизонтально устанавливаемого щита для формования потолочной стены железобетонной конструкции, с которым указанные два внутренних щита сердечника связаны с возможностью перестроения из положения распалубки в положение формовки за счет того, что эти внутренние щиты связаны посредством гидроцилиндров с каркасом, на котором закреплены копиры. На каждом внутреннем щите закреплены ответные копирам элементы, обеспечивающие перемещение каждого щита из положения формовки, при котором все внутренние вертикально ориентированные щиты сердечника в угловых зонах прижаты друг к другу, в положение распалубки, при котором два внутренних щита сдвинуты в сторону каркаса внутрь сердечника и опущены ниже уровня опорной площадки. Внутренние щиты сердечника связаны с угловыми элементами в виде вертикальных стоек, имеющих со стороны подвижных внутренних щитов наклонные стенки. У двух внутренних щитов, имеющих подвижность, на боковых торцевых стенках выполнены скосы для упирания в положении формования в наклонные стенки угловых частей неподвижных внутренних щитов. Техническим результатом является упрощение конструкции за счет исключения уголкового каркаса как элемента опалубки, для повышения плоскостности поверхностей стен бетонного блока типа «колпак» и расширения номенклатуры этих блоков по размерам длины. 3 з.п. ф-лы, 11 ил.

1. Установка для формования монолитных объемных железобетонных элементов типа «колпак», содержащая располагаемую на основании опалубку для формования прямоугольной формы в плане железобетонной конструкции, состоящую из вертикально расположенных наружных щитов, каждые два из которых расположены напротив друг друга и выполнены с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей наружной поверхности стены подлежащей формованию железобетонной конструкции, а также располагаемый между наружными щитами сердечник, состоящий из вертикально ориентированных внутренних щитов, два из которых расположены напротив друг друга и каждый выполнен с возможностью перемещения по направляющим из положения распалубки до положения, являющегося границей внутренней поверхности стены подлежащей формованию железобетонной конструкции, отличающаяся тем, что на основании размещена приподнятая над основанием прямоугольной формы в плане опорная площадка шириной, равной толщине вертикально ориентированных боковых стен подлежащей формованию железобетонной конструкции и определяющая границы поверхностей боковых стен этой конструкции, сердечник расположен внутри периметра этой площадки, а наружные щиты расположены с внешней стороны этой площадки, сердечник содержит каркас с элементами позиционирования горизонтально устанавливаемого щита для формования потолочной стены железобетонной конструкции, с которым указанные два внутренних щита сердечника связаны с возможностью перестроения из положения распалубки в положение формовки за счет того, что эти внутренние щиты связаны посредством гидроцилиндров с каркасом, на котором закреплены копиры, а на каждом внутреннем щите закреплены ответные копирам элементы, обеспечивающие перемещение каждого щита из положения формовки, при котором все внутренние вертикально ориентированные щиты сердечника в угловых зонах прижаты друг к другу, в положение распалубки, при котором два внутренних щита сдвинуты в сторону каркаса внутрь сердечника и опущены ниже уровня опорной площадки, при этом внутренние щиты связаны с угловыми элементами в виде вертикальных стоек, имеющих со стороны подвижных внутренних щитов наклонные стенки, а у двух внутренних щитов, имеющих подвижность, на боковых торцевых стенках выполнены скосы для упирания в положении формования в наклонные стенки угловых частей неподвижных внутренних щитов.

2. Установка по п. 1, отличающаяся тем, что сердечник выполнен состоящим из двух стыкуемых по длине конструкции частей, одна из которых закреплена на основании, а другая установлена на основании на элементах качения с возможностью перемещения по направляющим в направлении от первой части, опалубка выполнена с дополнительными щитами в виде вставок для закрывания образованного между частями сердечника проемов в боковых стенках и проема в потолочной части, а длина наружных щитов, расположенных по длине установки, выполнена больше длины сердечника со вставками.

3. Установка по п. 1, отличающаяся тем, что на наружных щитах на их внешней стороне закреплены вибраторы.

4. Установка по п. 1, отличающаяся тем, что приводы перемещения наружных торцевых щитов выполнены в виде гидроцилиндров двухстороннего действия, размещенных в зоне под опорной площадкой.

| Установка для изготовления объемных железобетонных блоков открытых по меньшей мере с одной стороны,преимущественно типа "колпак | 1984 |

|

SU1299491A3 |

| Устройство для изготовления объемных элементов | 1980 |

|

SU935301A1 |

| Устройство для формования объемных железобетонных элементов | 1959 |

|

SU127170A1 |

| Установка для изготовления объемных элементов | 1974 |

|

SU490670A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ БЛОКОВ | 1993 |

|

RU2106962C1 |

| US 3558095 A, 26.01.1971. | |||

Авторы

Даты

2023-10-10—Публикация

2023-02-03—Подача