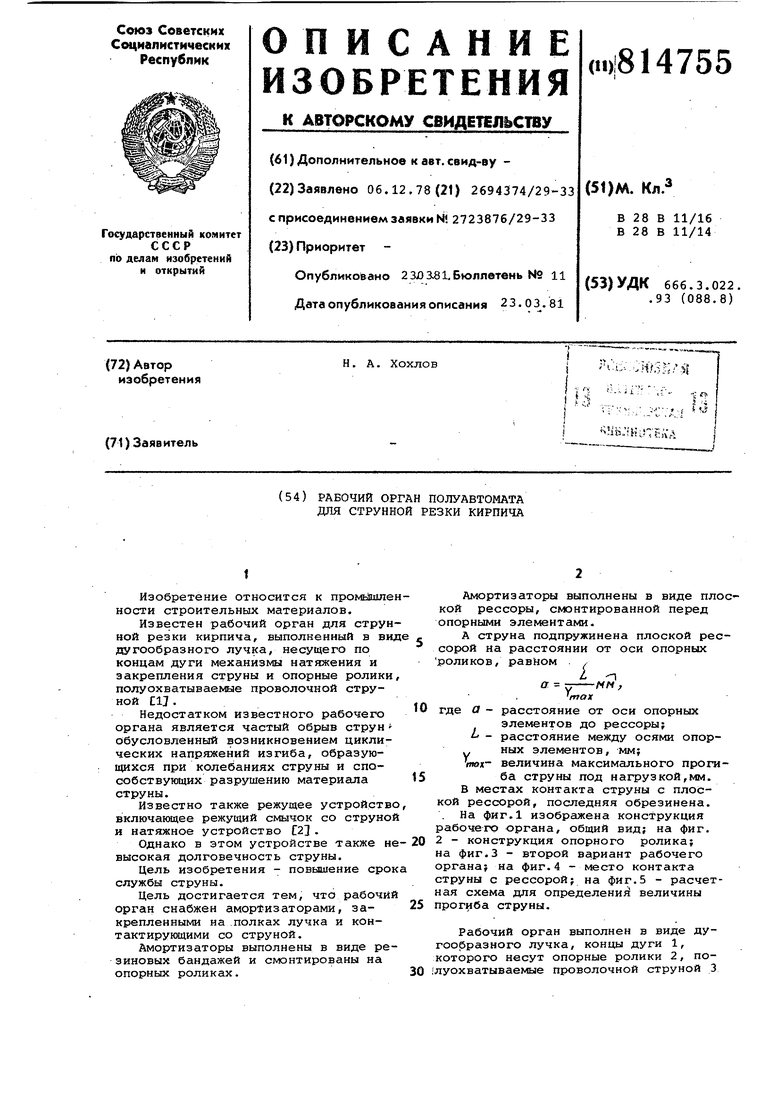

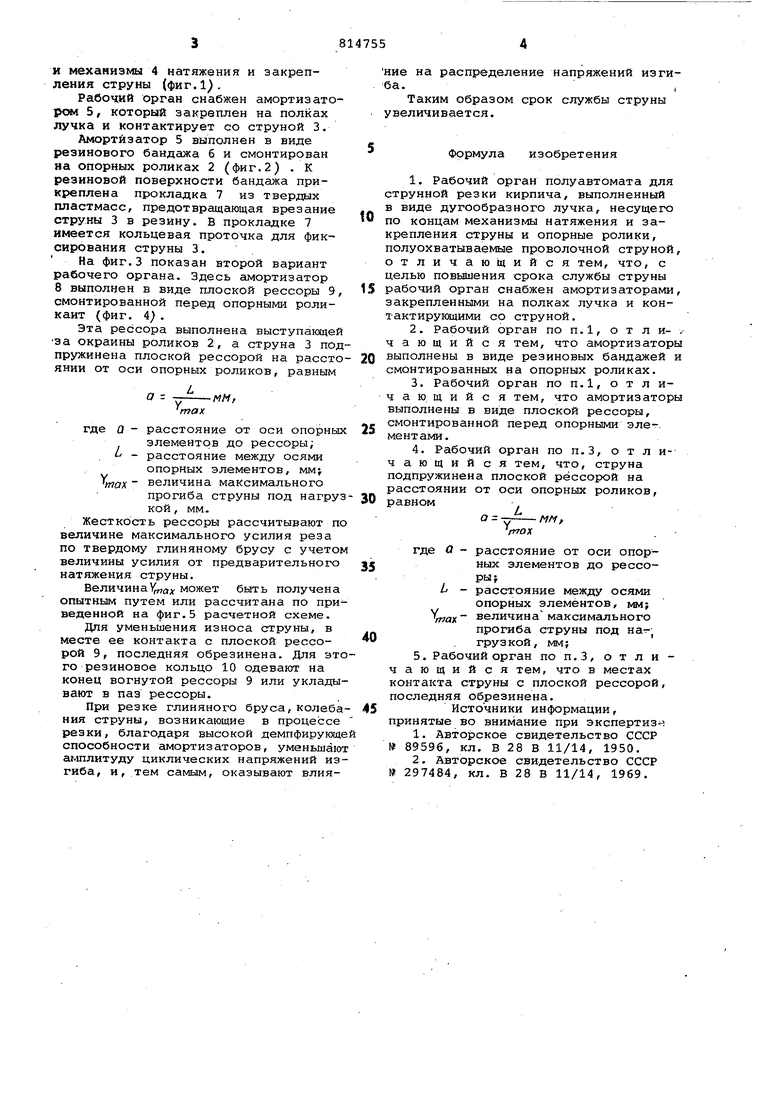

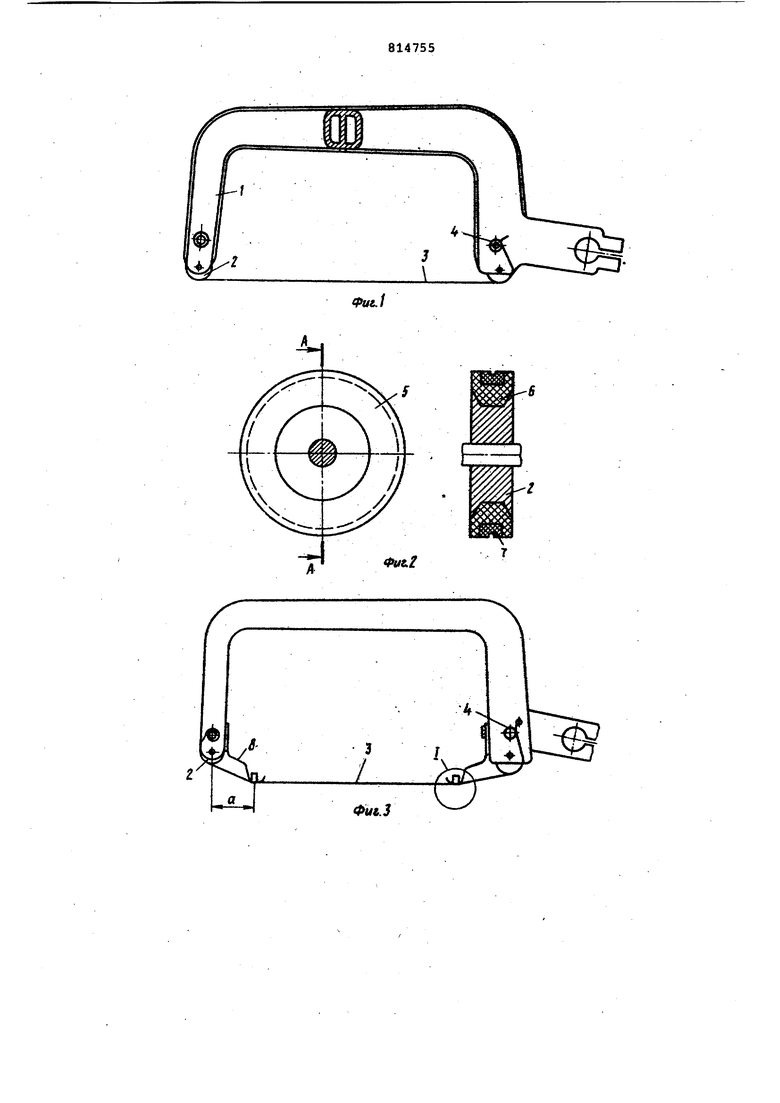

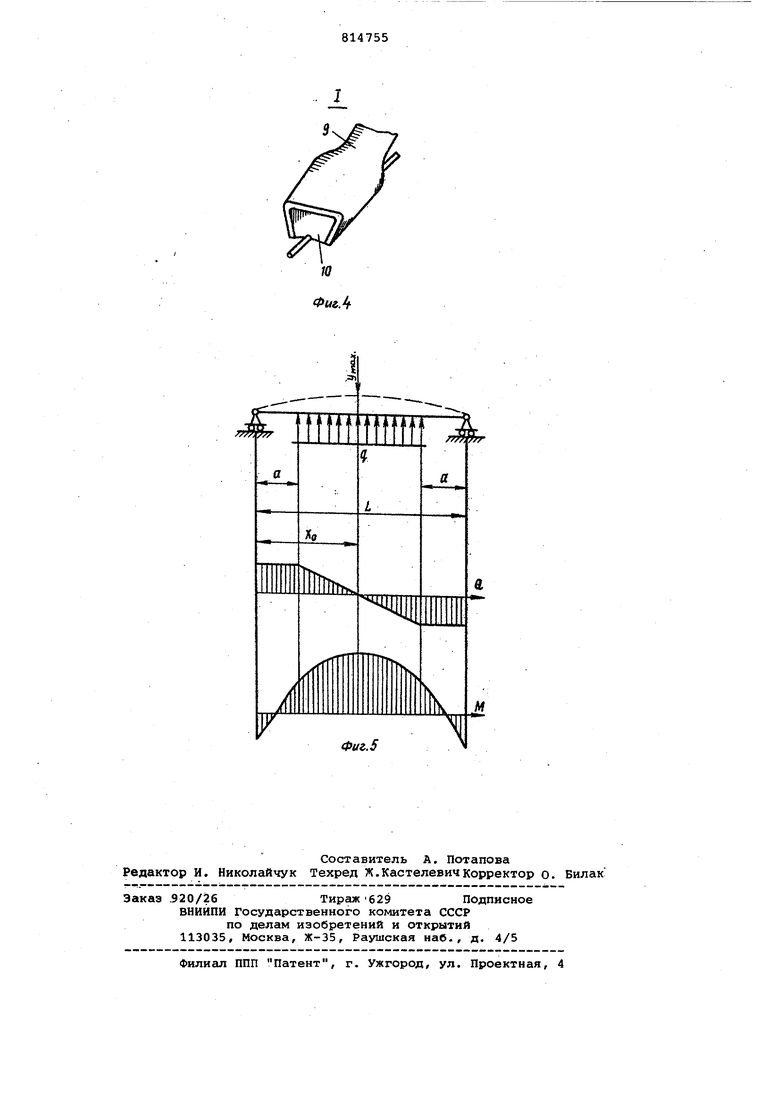

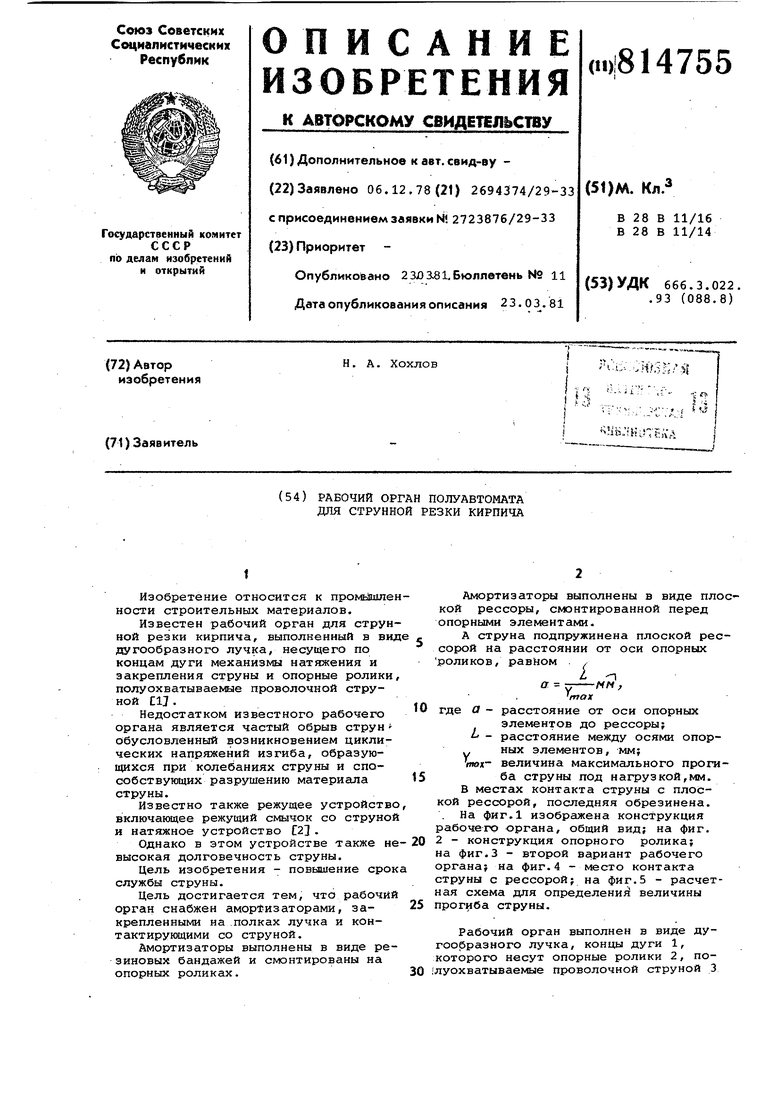

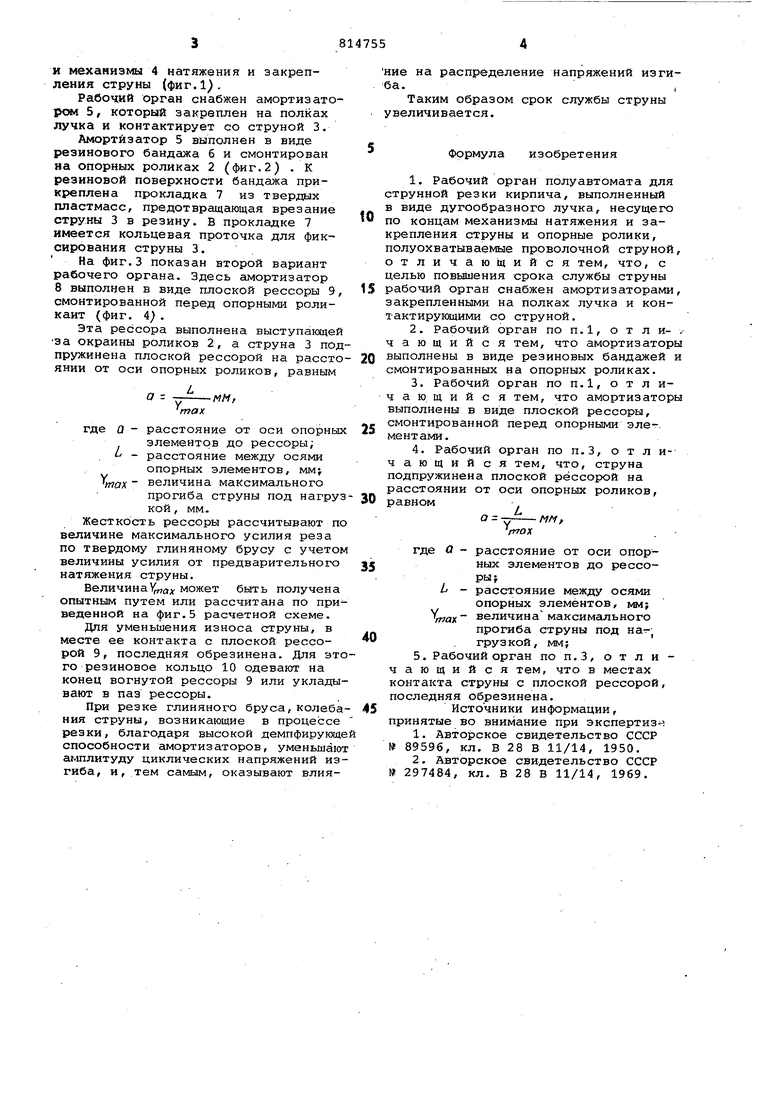

Изобретение относится к промьшле ности строительных материалов. Известен рабочий орган для струн ной резки кирпича, выполненный в вид дугообразного лучка, несущего по концам дуги механизмы натяжения и закрепления струны и опорные ролики полуохватываемые проволочной струной E1J . Недостатком известного рабочего органа является частый обрыв струн обусловленный возникновением циклических напряжений изгиба, образующихся при колебаниях струны и способствующих разрушению материгьла струны. Известно также режущее устройство включающее режущий смычок со струно и натяжное устройство С2 . Однако в этом устройстве также не высокая долговечность струны. Цель изобретения - повышение срок службы струны. Цель достигается тем, что рабочий орган снабжен амортизаторами, закрепленными на .полках лучка и контактирующими со струной. Амортизаторы выполнены в виде резиновых бандажей и смонтированы на опорных роликах. Амортизаторы выполнены в виде плоской рессоры, смонтированной перед опорными элементами. А струна подпружинена плоской рессорой на расстоянии от оси опорных роликов, равном . / -п « где Q - расстояние от оси опорных элементов до рессоры; расстояние между осями опорных элементов, мм; величина максимального прогиба струны под нагрузкой,мм. В местах контакта струны с плоской рессорой, последняя обрезинена. На фиг.1 изображена конструкция рабочего органа, общий вид; на фиг. 2 - конструкция опорного ролика; на фиг.З - второй вариант рабочего органа; на фиг.4 - место контакта струны с рессорой; на фиг.5 - расчетная схема для определения величины прогиба струны. Рабочий орган выполнен в виде дугообразного лучка, концы дуги 1, которого несут опорные ролики 2, полуохватываемые проволочной струной 3 И механизмы 4 натяжения и закрепления струны (фигЛ). Рабочий орган снабжен амортизаторам 5, который закреплен на полках лучка и контактирует со струной 3. Амортизатор 5 выполнен в виде резинового бандажа 6 и смонтирован на опорных роликах 2 (фиг.2) . К резиновой поверхности бандажа прикреплена прокладка 7 из твердых пластмасс, предотвращающая врезание струны 3 в резину, в прокладке 7 имеется кольцевая проточка для фиксирования струны 3. На фиг.З показан второй вариант рабочего органа. Здесь амортизатор 8 выполнен в виде плоской рессоры 9, смонтированной перед опорными роликаит (фиг. 4 . Эта рессора выполнена выступающей за окраины роликов 2, а струна 3 под пружинена плоской рессорой на рассто янии от оси опорных роликов, равным где а - расстояние от оси опорньдх элементов до рессоры; расстояние между осями опорных элементов, мм; величина максимального прогиба струны под нагру кой , мм. Жесткость рессоры рассчитывают по величине максимального усилия реза по твердому глиняному брусу с учетом величины усилия от предварительного натяжения струны. ВеличинаVj naA- может быть получена опытным путем или рассчитана по при веденной на фиг.З расчетной схеме. Для уменьшения износа струны, в месте ее контакта с плоской рессорой 9, последняя обрезинена. Для эт го резиновое кольцо 10 одевают на конец вогнутой рессоры 9 или уклады вают в паз рессоры. При резке глиняного бруса,колеба ния струны, возникающие в процессе резки, благодаря высокой демпфирующ способности амортизаторов, уменьшаю амплитуду циклических напряжений из гиба, и, тем самым, оказывают влияие на распределение напряжений изгиа.I Таким образом срок службы струны величивается. Формула изобретения 1.Рабочий орган полуавтомата для трунной резки кирпича, выполненный в виде дугообразного лучка, несущего о концам механизмы натяжения и закрепления струны и опорные ролики, полуохватываемые проволочной струной, отличающийся тем, что, с целью повышения срока службы струны рабочий орган снабжен амортизаторами, закрепленными на полках лучка и контактирующими со струной. 2.Рабочий орган по п.1, о т л и- ,чающийся тем, что амортизаторы выполнены в виде резиновых бандажей и смонтированных на опорных роликах. 3.Рабочий орган по п.1, о т л ичающийся тем, что амортизаторы выполнены в виде плоской рессоры, смонтированной перед опорными элементами. 4.Рабочий орган по п.З, о т л ичающийся тем, что, струна подпружинена плоской рессорой на расстоянии от оси опорных роликов, равном где О - расстояние от оси опоркых элементов до рессоры;// - расстояние между осями опорных элементов, мм; - величина максимального прогиба струны под наг-грузкой, мм; 5. Рабочий орган по п.З, о т л и чающийся тем, что в местах контакта струны с плоской рессорой, последняя обрезинена. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 89596, кл. В 28 В 11/14, 1950. 2.Авторское свидетельство СССР 297484, кл. В 28 В 11/14, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2015 |

|

RU2581434C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИЧНОГО БРУСА | 2012 |

|

RU2526030C2 |

| Автомат для резки глиняного бруса | 1979 |

|

SU1044224A3 |

| Устройство для формования сырцовых гранул | 1980 |

|

SU1009786A1 |

| Автоматический отрезывательный аппарат для ленточного пресса | 1931 |

|

SU32459A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ И СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ С ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 1992 |

|

RU2026250C1 |

| Устройство для крепления длинномерных изделий на транспортном средстве | 1990 |

|

SU1791202A1 |

| Устройство для резки глиняного бруса | 1982 |

|

SU1063608A1 |

| Устройство для укладки керамическихиздЕлий HA СушильНыЕ ВАгОНЕТКи | 1979 |

|

SU837886A1 |

v

Л/й/

Л

. I

ЧФи1.3

11 11 . i j

I l I I I li f I I

f

Фиг. 5

fk

Af

Авторы

Даты

1981-03-23—Публикация

1978-12-06—Подача