(54) МНОГОДИСКОВЫЙ РАСПИЛОВОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КАМНЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2097181C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| Станок для распиловки камня | 1990 |

|

SU1735024A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО КАМНЯ | 2001 |

|

RU2191112C1 |

| Установка для получения облицовочных камней | 1986 |

|

SU1384393A1 |

| СПОСОБ РАСПИЛОВКИ БЛОКОВ ПРИРОДНОГО КАМНЯ НА ПЛИТЫ ИЛИ ПЛИТКИ | 1991 |

|

RU2021123C1 |

| Поточная линия для изготовления строительных изделий | 1989 |

|

SU1742075A1 |

| Поточная линия для получения декоративно-облицовочных плит | 1989 |

|

SU1678637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1996 |

|

RU2104153C1 |

| Установка для резки каменных блоков на плиты | 1986 |

|

SU1409458A1 |

1

Изобретение относится к производству 6S лицовочных плит из природного камня типа туфа и может быть использовано в камнеобрабатываюшей промь шленности.

Известен многодисковый станок для распиловки каменного блока на плиты, содержащий станину, подвижный стол, горизонтальный вал с дисковыми пилами, зажимное приспособление с гребенками и направляющие, на которых смонтнрсааиа с возможностью возвратно-поступательного движения многозвенная кассета 1

Наиболее близким техническим решением к предлагаемому является многодисковый распиловочный станок для обработки камня, содержащий погрузочио-разгрузочные механизмы с.захватами, транспортер для перемещеиия и подачи камня, рабочие оргаиь для окантовки и распиловки с приводами 2.

Недостатком известных многодисковых распиловочных станков для обработки камня является отсутствие механизмов для базировки блоков, что нарушает требуемые геометрические формы готовых облицовочных плит, в связи с чем после распиловки плиты вручную пе2

реносятся на кромкоотрезиые станки, т.е. снижается производительность станков.

Целью настоящего изобретения является повышение производительности и точности геометрических размеров.

Поставленная цель достигается тем, что многодисковый распиловочный станок для обработки камня, содержащий погрузочно-разгрузочные механизмы с захватами, транспортер для перемещения и подачи камня, рабочие органы для окантовки и распиловки с приводами, он снабжен установленными между окантовочными и распилово ным рабочими оргаиами механизмом опрокидьгаания и механизмом фиксации камня, вьшолнешплм в виде зксцентричных роликов, расположенных в зоне распиливания.

В многодисксюом станке механизм Я1рокидывания выполиен в виде толкателя, установленного в направляющей втулке с возможиостью перемещеиия в вертикальной плоскости и взаимодействующего с конечным выключателем.

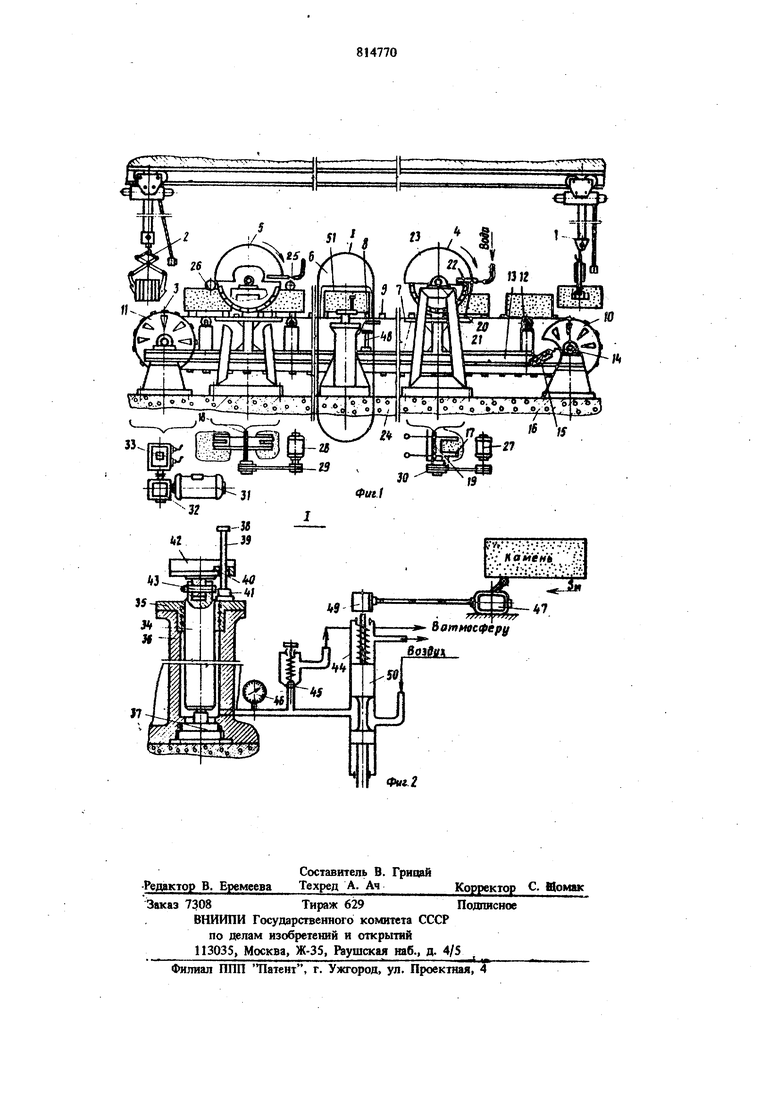

На фиг. 1 изображен предлагаемый станок; ,на фиг. 2 - узелГна фиг. 1.

Многодисковый распиловочный агрегат для обработки камня содержит погрузочно-разгрузочные механизмы 1,2 с захватами, транспортер 3, двухдисковый 4 и многодисковый 5 рабочие органы и механизм 6 опрокидывания вместе с пневмоэлектросистемой.

Погрузочный грузоподъемный механизм 1 предназначен для загрузки транспортера каменным блоком, а разгрузочный грузоподъемный механизм 2 - для разгрузки транспортера от распиленных плит.

К транспортеру цепного типа на звеньях 7 пр1геарены швеллера 8 с открытой стороной вверх, куда запрессованы аммортизирующие резины 9. Для осуществления движения транспортер снабжен ведущей звездочкой 11, ведомым колесом 10, поддерживающими роликами 12, которые закреплены на раме 13 посредством подшипниковых кронштейнов 14 и механизмом 15 натяга транспортера. Вся собранная рама опирается на железобетонные тумбы 16

Двухдисковый рабочий орган 4 состоит из двух, а многодисковый 5 - из девяти алмазных отрезных кругов 17, посаженных на отдельные шпиндели 18, 19, вращающиеся в подшипниковых кронштейнах 20, закрепленнь1х на. стойках 21.

Расстояние между алмазными отрезными кругами соответствует высоте камня или ширине распиленных плит. А на многодисковом рабочем органе 5 алмазные отрезные круги установлены с учетом расстояния между ними для получения плит одинаковой толщины. Оба рабочих органа 4, 5 снабжены устройством для подачи воды 22 и закрыты кожухом 23.

Под транспортером в зоне резания рабочих органов для устойчивой работы алмазных отрезных кругов 17 установлены плиты 24. Для правильной подачи блока при распиловке и удержания каменных плит после распиловки сверху их смонтированы зажимные ролики 25,2

Двухдисковый 4 и многодисковый 5 рабочие органы вращение получают от отдельных приводов от злектродвигателей 27, 28 через клиноременную передачу 29, 30, а ведущая звездочка получает от злектродвигателя 31, через редуктор 32 и коробку 33 скоростей.

Механизм 6 опрокидывания расположен между двухдисковым 4 и многодисковым 5 рабочими органами и служит для переворачивания (опрокидывания) камня на 90 вокруг горизонтальной его оси, параллельной даиже1шю транспортера с дельго создания постоянства высоты камня для последующей распиловки на отдельные плиты с одинаковой шириной.

Механизм 6 опрокидывания состоит из механизма перемещения толкателя и его системы осуществления в виде пневмоэлектросистемы.

Механизм перемещения толкателя состоит иэ самого толкателя 34 плунжерного типа, который перемещается вертикально во втулке 35, запрессованной в стойке 36 толкателя. В нижней части стойки 36 наглухо установлен ограничитель 37 для ограничения движения плунжера 34 в нижнем его положении. Крайнее верхнее положение плунжера ограничивает упорная пластина 38, приваренная к кониевой части направляющей стойки 39, которая посредством основания 40 крепится к фланцу стойки 36 толкателя. Направляющая стойка 39 не только служит напртвляющей н ограничителем но и предохраняет плунжер от вращения. Она сопрягается со втулкой 41, которая закреплена на упорной головке 42 и соединена с плунжером при помоши пальца 43. Пневмоэлектросистема служит для подачи нагнетаемого воздуха в полость плунжера (толкателя) 34 в , когда камень находится против головки толкателя. Указанная система включает в себя трехходовой золотник 44, редукционный клапан 45, манометр 46, конечный выключатель (ВК) 47. Трехходовой золотник 44 предназначен для распределения нагнетаемого воздуха под плунжер 34 при подъеме и удалении воздуха при его опускании. Для установки необходимого давления в подплунжерной полости предусмотрен редукционный клапан 45, а для наблюдения за величиной давления включен манометр 46 Трехходовой золотник 44 начинает действовать с момента входа в зацепление движущегося камня и с момента выхода его из зацепления с роликом ВК 47, закрепленным на сварной стойке 48, смонтированной на раме станка. Момент входа в зацепление камня с роликом ВК 47 соответствует началу подъема толкателя 34, а момент выхода - началу его опускания.

Работа станка заключается в следующем.

Посредством захватного устройства каменный блок захватывается и при помощи грузоподъемного механизма 1 транспортируется и устанавливается на непрерывно движущийся транспортер 3. Проходя через двухдисковый рабочий орган, блок базируется по высоте камня, что приравнивается к постоянной ширине окончательно распиленных плит. После двухдисковой распиловки, когда камень находится против толкателя 42, он входит в зацепление с роликом ВК 47. При этом ВК включает злектромагнит 49 трехходового золотника 44, и он, притягивая поршенек 50, открывает отверсте для сжатого воздуха, одновременно закрывая канал для выхода воздуха в атмосферу из подплунжерной полости толкателя 34. В этих условиях толкатель (плунжер) за счет rtocTyroie|ния сжатого воздуха перемещается вверх, за5хватьгоая упорной пластине) головки толкателя 42 за крайнюю нижнюю поверхность камняд опрокидывает, вращая его на 90° вокруг горизонта;в ной оси, параллельной направлению движения транспортера на обработанную поверхность. Для правильного направления камня под чиногодисковую распиловку против головки тол ателя 42 установлен наклонный щит 51, который одновременно спосюбствует опрокидьшаШ1ю. После опрокидьтания камня он выходат из зацепления с роликом ВК 47, тем самым выключая электромагнит 49 трехходового ioлотника 44. Здесь поршенек 50 под действием пружины перемещается, закрывая нагнетающее осгверстие для воздуха и одновременно соеднняя пбдпл)а1жерную полость с каналом для выхода воздуха в атмосферу. При этом толкатель 34 вместе с головкой 42 за счет, собственного веса опускается, принимая исходное положение. Эга действия непрерьтно повторяются каждыб раз, когда камень перемещается против толкателя. После опрокидыванпя квмень на rfstKuopte направляется в зону многодисковой рашнловки, где захватывается пртжимным роликом 25, который сохраняет параллельное направление движения относительно транспортера 3 и алмазных отрезных кругад 17 то кон- i ца распиловки. С выходом плит из зоны распиловки алмазных отрезных кругов 17 для сохранения параллельности перемещения шшт относительно транспортера 3 и алмазных отрезных- рабочих органов, а также дяя предотвращения образования запилов, изломов и выпадений каменных плит, они сверху прижимаются зажимным роликом 26. Оба зажимных ролика 25, 26 и амортизирующие резины 9 способствуют нормальной алмазной распиловке путем амортизации при встрече твердых слоев или включений в камне, уменьшая толщину среза. В зависимости от прочности камня скорость. перемещения транспортера 3 (минутная подача) регулируется при помощи коробки 33 скоростей. После многодисковой распиловки каменные плиты сразу захватываются захватным устрой0ством для штаг и посредством грузоподъемного механизма 2 транспортируются из рабочей зоны станка. Сравнительная оценка по производству каменных плит из туфов модернизированных камнерезных ставков БКС-2 и Б1СС-3 под многодисковую рашиловку, приведенных к девяти дисковой рашиловке указывает на увеличение прсжзводятельностн предлагаемого распнловочного агрегата в 1,8 раз, что составляет 18 м/ч против 10 м/ч. Кроме того, учитывая двустороннюю окантовку получаемых каменных шшт, которая не производится на многодисковых распиловочных станках, экономия от общей себестонмости облицовочных плит составляет 15%. Формула изобретення Многодисковый распиловочный станок для обработки камня, содержащий погрузочно-разгрузочные механизмы с захватами, транспортер для перемещення и подачи камня, рабочие органы для окантовки и распиловки с приводами, о тличающийся тем, что, с целью повышения производительности и точности геометрических размеров, станок снабжен установленными между окантовочным и распиловочным рабочими органами механизмом опрокидывания и механизмом фиксации камня, выполненным в виде эксцентриковых роликов, расположенных в зоне распиливания. 2. Станок по п. 1, отличающийся те: , что механизм сшрокндывания вьшолнен в виде толкателя, установленного в направляющей втулке с возможностью перемещения JB вертикальной плоскости и взаимодействующего с конечным выключателем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 315762, л. В 28 О J/04, 1969. 2.Авторское «жидетельство СССР N 482315, л. В 28 D 1/04, 1973. 3, ;У .:.V---.. . {V. ... V..-л

Авторы

Даты

1981-03-23—Публикация

1978-03-14—Подача