Г

со

ОС 4 СО CD СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления строительных изделий | 1989 |

|

SU1742075A1 |

| Многодисковый распиловочный станокдля ОбРАбОТКи КАМНя | 1978 |

|

SU814770A1 |

| Конвейер для полировки облицовочных каменных плит | 1986 |

|

SU1366361A1 |

| Устройство для автоматического контроля и разбраковки электрических аппаратов | 1991 |

|

SU1820344A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2097181C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| Установка для резки каменных блоков на плиты | 1986 |

|

SU1409458A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ БЛОКОВ ГАЗОБЕТОНА | 1999 |

|

RU2203179C2 |

| Устройство для поштучной подачи плит | 1985 |

|

SU1359223A2 |

| Автоматизированный многопильный станок | 1983 |

|

SU1130458A1 |

Изобретение относится к камне- обрабатывающей промьшшенности и позволяет,повысить точность измерения геометрических размеров камней. При отрицательной погрешности (ширина блока меньше установленной) головка 32 молотка контактного датчика длины продвигается под действием пружины и контакт 33 замыкает цепь, срабатывает реле времени 20 на время, необходимое для перемещения блока 3 в зону работы толкателя брака 12. После необходимого времени задержки срабатывает промежуточное реле 22 и своим контактом включает толкатель брака 12, который передвигает забракованный блок 3 в емкость 14 и затем сразу отключает промежуточное реле 22 своим нормально замкнутым контактом. Схема переходит в исходное состояние. 3 ил. со

Фиг. 1

113

Изобретение относится к камнеоб- рабатывающей промъгашенностн и может найти применение в технике автоматического регулирования режимов работы камнерезных машин.

Цель изобретения - повьшение точности контроля срока службы и надежности конструкции

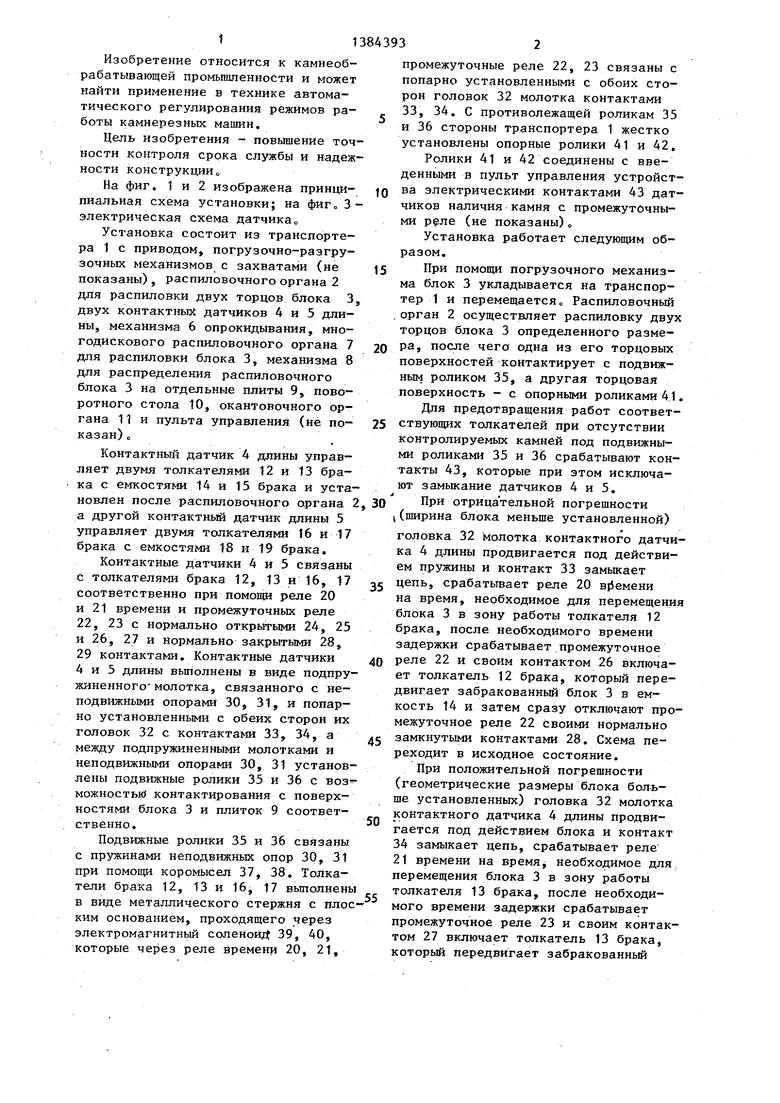

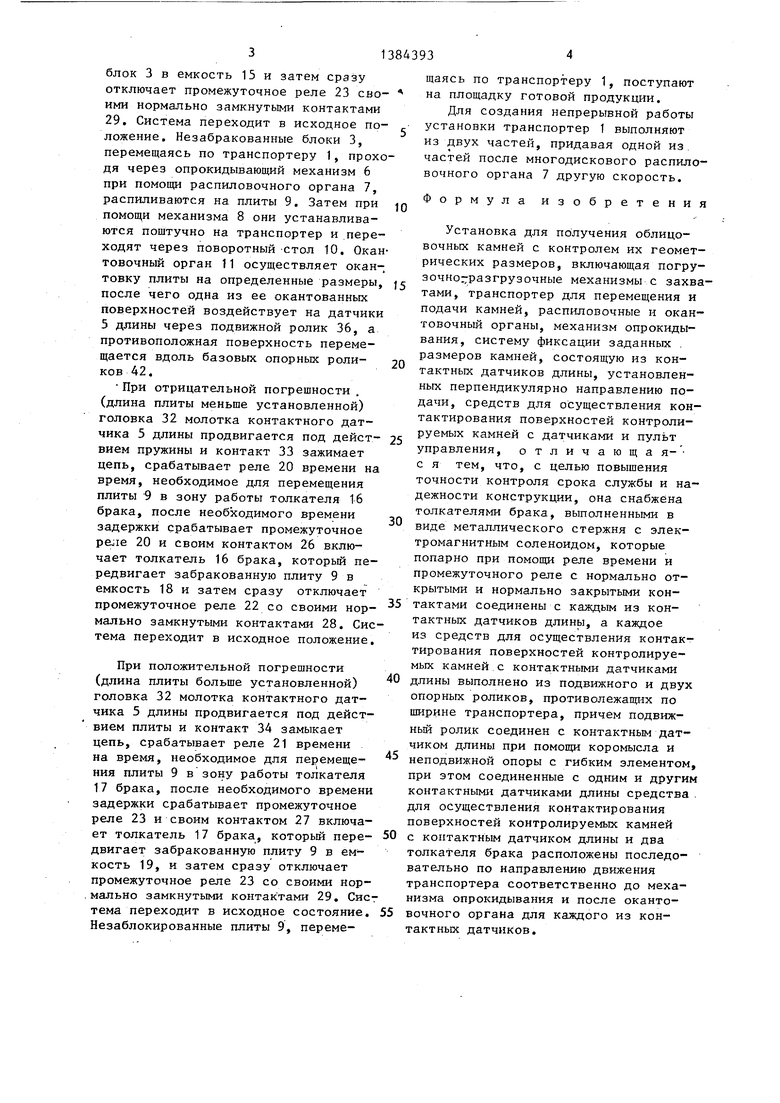

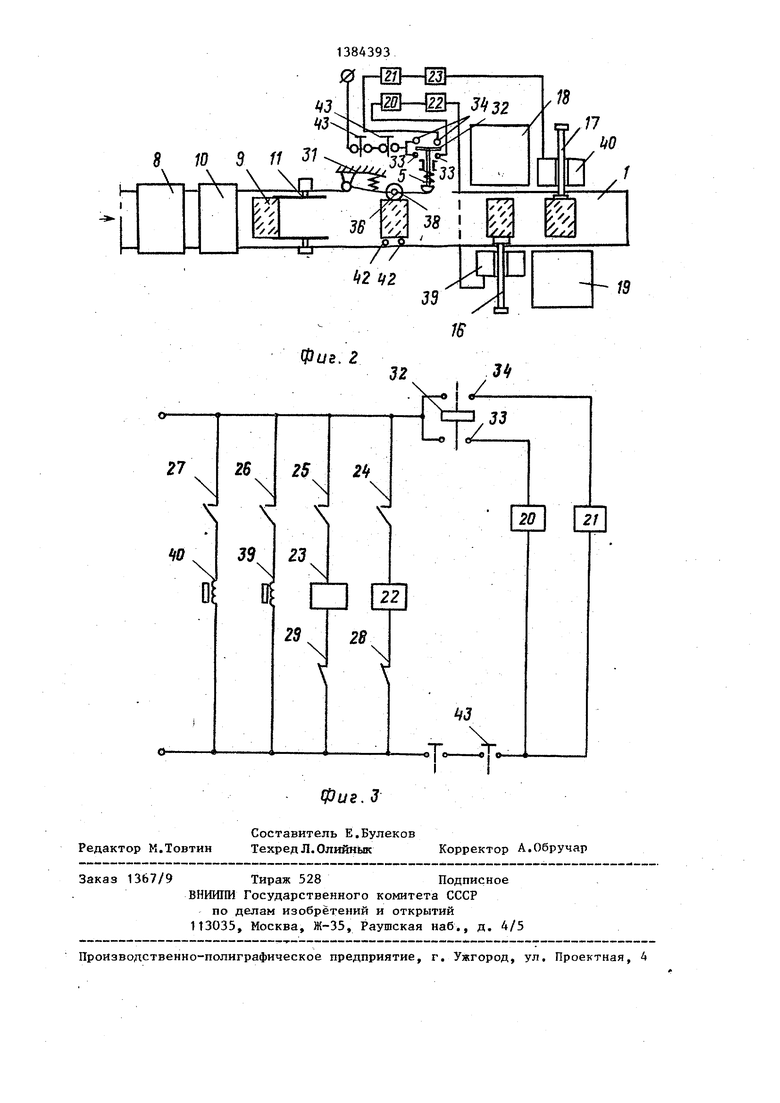

На фиг, 1 и 2 изображена принципиальная схема установки; на фиг 3- электрическая схема датчика

Установка состоит из транспортера 1 с приводом, погрузочно-разгру- зочных механизмов с захватами (не показаны) , распиловочного органа 2 для распиловки двух торцов блока 3, двух контактньп4 датчиков 4 и 5 дли

ны, механизма 6 опрокидывания, многодискового распиловочного органа 7 для распиловки блока 3, механизма 8 для распределения распиловочного блока 3 на отдельные плиты 9, поворотного стола 10, окантовочного органа 11 и пульта управления (не показан) с

Контактный датчик 4 длины управляет двумя толкателями 12 и 13 брака с емкостями 14 и 15 брака и уста- новлен после распиловочного органа 2 а другой контактный датчик длины 5 управляет двумя толкателями 16 и 17 брака с емкостями 18 и 19 брака.

Контактные датчики 4 и 5 связаны с толкателями брака 12, 13 и 16, 17 соответственно при помощи реле 20 и 21 времени и промежуточных реле 22, 23 с нормально открытыми 24, 25 и 26, 27 и нормально закрытыми 28, 29 контактами. Контактные датчики 4 и 5 длины вьшолнены в виде подпружиненного молотка, связанного с неподвижными опорами 30, 31, и попарно установленными с обеих сторон их головок 32 с контактами 33, 34, а между подпружиненными молотками и неподвижными опорами 30, 31 установлены подвижные ролики 35 и 36 с ъоз можноСтый контактирования с поверхностями блока 3 и плиток 9 соответственно.

Подвижные ролики 35 и 36 связаны с пружинами неподвижных опор 30, 31 при помощи коромысел 37, 38. Толкатели брака 12, 13 и 16, 17 выполнены в виде металлического стержня с плос КИМ основанием, проходящего через электромагнитный соленощ 39, 40, которые через реле времени 20, 21,

0

5

0

5

0

5

0

5

0

5

промежуточные реле 22, 23 связаны с попарно установленными с обоих сторон головок 32 молотка контактами 33, 34. С противолежащей роликам 35 и 36 стороны транспортера 1 жестко установлены опорные ролики 41 и 42.

Ролики 41 и 42 соединены с введенными в пульт управления устройства электрическими контактами 43 датчиков наличия камня с промежуточными (не показаны)„

Установка работает следующим образом.

При помощи погрузочного механизма блок 3 укладывается на транспортер 1 и перемещается Распиловочный орган 2 осуществляет распиловку двух торцов блока 3 определенного размера, после чего одна из его торцовых поверхностей контактирует с подвижным роликом 35, а другая торцовая поверхность - с опорными роликами 41.

Для предотвращения работ соответствующих толкателей при отсутствии контролируемых камней под подвижными роликами 35 и 36 срабатывают контакты 43, которые при этом исключают замыкание датчиков 4 и 5.

При отрицательной погрещности J(ширина блока меньще установленной)

головка 32 молотка контактного датчика 4 длины продвигается под действием пружины и контакт 33 замыкает цепь, срабатывает реле 20 В15емени на время, необходимое для перемещения блока 3 в зону работы толкателя 12 брака, после необходимого времени задержки срабатывает промежуточное реле 22 и своим контактом 26 включает толкатель 12 брака, который передвигает забракованный блок 3 в емкость 14 и затем сразу отключают промежуточное реле 22 своими нормально замкнутыми контактами 28. Схема переходит в исходное состояние.

При положительной погрешности (геометрические размеры блока боль- ще установленных) головка 32 молотка контактного датчика 4 длины продвигается под действием блока и контакт 34 замыкает цепь, срабатывает реле 21 времени на время, необходимое для перемещения блока 3 в зону работы толкателя 13 брака, после необходимого времени задержки срабатывает промежуточное реле 23 и своим контактом 27 включает толкатель 13 брака, которьй передвигает забракованный

блок 3 в емкость 15 и затем сразу отключает промежуточное реле 23 сво ими нормально замкнутыми контактами 29. Система переходит в исходное положение. Незабракованные блоки 3, перемещаясь по транспортеру 1, проходя через опрокидывающий механизм 6 при помощи распиловочного органа 7, распиливаются на плиты 9. Затем при помощи механизма 8 они устанавливаются поштучно на транспортер и переходят через поворотный стол 10. Окан товочный орган 11 осуществляет окантонну плиты на определенные размеры, после чего одна из ее окантованных поверхностей воздействует на датчики 5 длины через подвижной ролик 36, а противоположная поверхность перемещается вдоль базовых опорных роли- ков 42.

При отрицательной погрешности . (длина плиты меньще установленной) головка 32 молотка контактного датчика 5 длины продвигается под деист- вием пружины и контакт 33 зажимает цепь, срабатывает реле 20 времени на время, необходимое для перемещения плиты 9 в зону работы толкателя 16 брака, после необходимого времени задержки срабатывает промежуточное реле 20 и своим контактом 26 включает толкатель 16 брака, который передвигает забракованную плиту 9 в емкость 18 и затем сразу отключает промежуточное реле 22 со своими нор- мально замкнутыми контактами 28. Система переходит в исходное положение.

При положительной погрешности (длина плиты больше установленной) головка 32 молотка контактного датчика 5 длины продвигается под действием плиты и контакт 34 замыкает цепь, срабатывает реле 21 времени на время, необходимое для перемещения плиты 9 в зону работы толкателя 17 брака, после необходимого времени задержки срабатывает промежуточное реле 23 и своим контактом 27 включает толкатель 17 брака, который пере- двигает забракованную плиту 9 в емкость 19, и затем сразу отключает промежуточное репе 23 со своими нор- . мально замкнутыми контак тами 29. Сис тема переходит в исходное состояние. Незаблокированные плиты 9, перемещаясь по транспортеру 1, поступают на площадку готовой продукции.

Для создания непрерывной работы установки транспортер 1 выполняют из двух частей, придавая одной из. частей после многодискового распиловочного органа 7 другую скорость.

Формула изобретени

Установка для получения облицо- вочньсх камней с контролем их геометрических размеров, включающая погру зочно-разгрузочные механизмы с захвтами, транспортер для перемещения и подачи камней, распиловочные и окан товочный органы, механизм опрокидывания, систему фиксации заданных . размеров камней, состоящую из контактных датчиков длины, установленных перпендикулярно направлению подачи, средств для осуществления контактирования поверхностей контролируемых камней с датчиками и пульт управления, отличающая-- с я тем, что, с целью повышения точности контроля срока службы и надежности конструкции, она снабжена толкателями брака, выполненными в виде металлического стержня с электромагнитным соленоидом, которые попарно при помощи реле времени и промежуточного реле с нормально открытыми и нормально закрытыми контактами соединены с каждым из контактных датчиков длины, а каждое из средств для осуществления контактирования поверхностей контролируемых камней с контактными датчиками длины выполнено из подвижного и двух опорных роликов, противолежащих по ширине транспортера, причем подвиж- ньй ролик соединен с контактным датчиком длины при ПОМО1ЦИ коромысла и неподвижной опоры с гибким элементом при этом соединенные с одним и други KOHTaKTHbiMii датчиками длины средства для осуществления контактирования поверхностей контролируемых камней с контактным датчиком длины и два толкателя брака расположены последовательно по направлению движения транспортера соответственно до механизма опрокидывания и после оканто- вочного органа для каждого из контактных датчиков.

| Установка для резки листовых облицовочных материалов | 1981 |

|

SU1016181A1 |

Авторы

Даты

1988-03-30—Публикация

1986-11-10—Подача