(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| Способ изготовления керамических изделий | 1979 |

|

SU865859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

Изобретение относится к керамическому производству, в частности к способам изготовления керамических изоляторов, используемых в электронной, радиотехнической и электротехнической промышленностях. Известен способ изготовления изо ляторов, включающий помол .порошков, их смешивание с термопластичной связкой, формование и обжиг. Способ используется не только для производства керамических изоляторов, но и для изготовления стеклянных и стеклокерамических изоляторов l Недостаток способа - низкая механическая прочность керамических изделий, высокий разброс их по геом рическим размерам. Наиболее близким техническим решением к предлагаемому является спо соб изготовления керамики, включающий введение алюминия в порошок оксида алюминия, формование и обжиг 2} . Цель изобретения - улучшение литейной способности шликера при формовании изделий методом горячего литья под давлением и повьлшение про ности керамики. Поставленная цель достигается тем, что н способе изготовления керамики, включающем введение алюминия в порошок оксида алюминия, формование и обжиг, алюминий вводят при смешивании оксида с термопластичной связкой в смесителях за счет натирания материала вращающихся тел. Причем натирание осуществляют ротором и/или статором, выполненным из алюминия. Приме р. Готовят партию керамических деталей из известной массы М-7. Во время изготовления шликера после помола прецизионного порошка оксида алюминия (A&jO) ДО получения удельной поверхности, равной 6000 происходит натирание алюминия одновременно со смешиванием с термопластичной связкой в гидроакустическом аппарате типа Гарт ротором или статором, которые изготовлены из дюралюминия. После натирания алюминия на частицы изоляционных порошков из шликера отливают детали, из которых затем выжигают связку в окислительной среде при 1200С с одновременным переходом в . а при

1700t20C в восстановительной среде производят обжиг деталей.

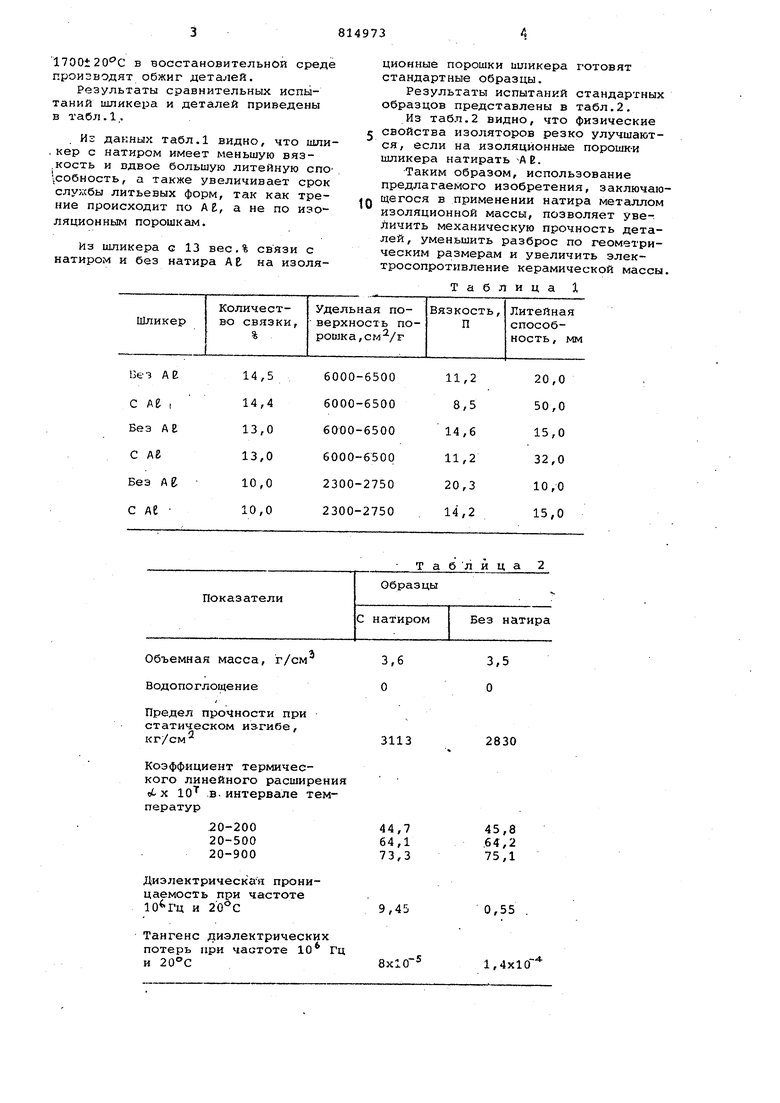

Результаты сравнительных испьатаний шликера и деталей приведены в табл. 1..

Иг данных табл.1 видно, что шли.кер с натиром имеет меньшую вяз. кость и вдвое большую литейную спо собность, а также увеличивает срок слухсбы литьевых форм, так как трение происходит по АЕ, а не по изоляционным порошкам.

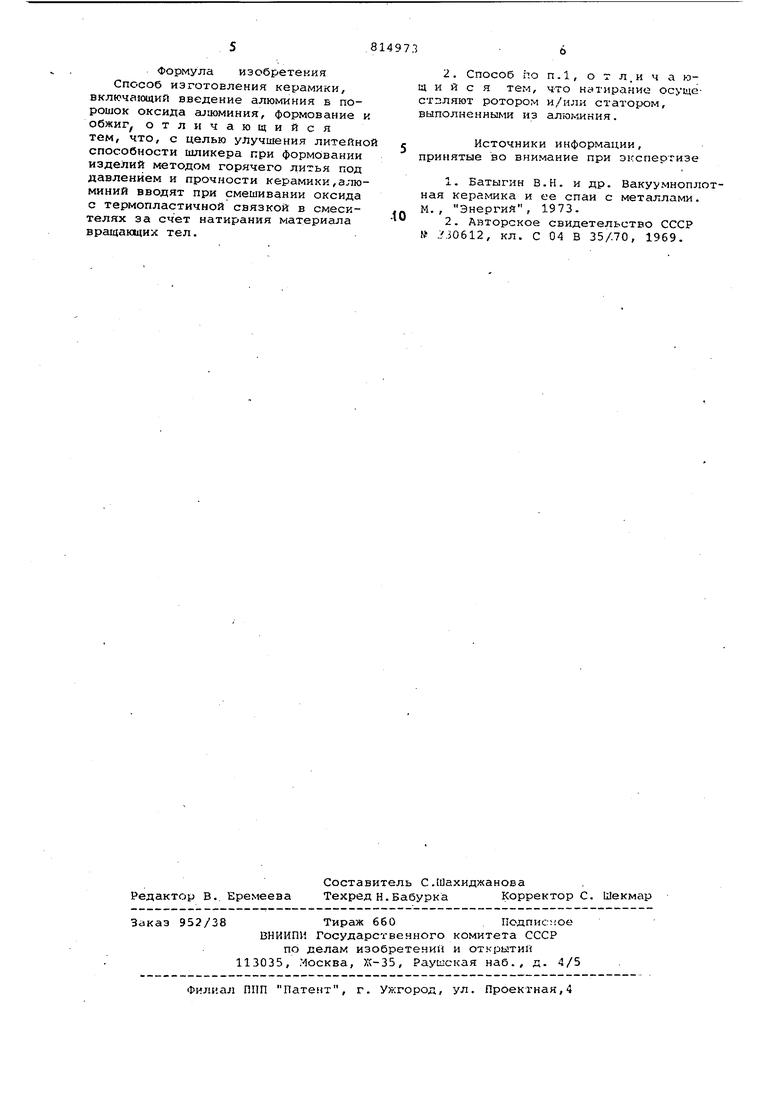

Из шликера с 13 вес, % свйзи с натиром и без натира At на изоляПредел прочности при

статическом изгибе,

кг/см

Коэффициент термического линейного расширени «i. X 10 .в. интервале температур

.20-200

20-500

20-900

Диэлектрически проницаемость при частоте и

Тангенс ;а иэлектрических потерь при частоте 10 Гц и

ционные порошки 11шикера готовят стандартные образцы.

Результаты испытаний стандартных образцов представлены в табл.2.

Из табл.2 видно, что физические г свойства изоляторов резко улучшаются, если на изоляционные порошк-и шликера натирать АК.

Таким образом, использование предлагаемого изобретения, заключаюQ щегося в применении натира металлом изоляционной массы, позволяет увеличить механическую прочность деталей, уменьшить разброс по геометрическим размерам и увеличить электросопротивление керамической массы.

Таблица 1

2830

45,8 64,2 75,1

0,55 .

г- 8х10

1,4x10

5 81497.16

Формула изобретения2. Способ по п.1, о т ч а юСпособ изготовления керамики,щ и и с я тем, что натирание осущевкл(оча1ощий введение алюминия в по-стпляют ротором и/или статором,

рошок оксида алюминия, формование ивыполненными из алюминия, обжиг, отличающийся

тем, что, с целью улучшения литейнойе Источники информации,

способности шликера при формованиипринятые во внимание при экспертизе изделий методом горячего литья под

давлением и прочности керамики,а.по-1. Батыгин В.Н. и др. Вакуумноплотминий вводят при смешивании оксиданая керамика и ее спаи с металлами.

с термопластичной связкой в смеси-.„. М. , Энергий, 1973.

телях за счет натирания материала 2. Авторское свидетельство СССР

вращающих тел.№ :.50612, кл. С 04 В 35/.70, 1969.

Авторы

Даты

1981-03-23—Публикация

1977-11-10—Подача