.(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU814976A1 |

| Огнеупорная масса | 1982 |

|

SU1049455A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU814975A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU882970A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857078A1 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

I

Изобретение относится к огнеупорной промышленности и может быть использовано в производстве алюмосиликатных и высокоглиноземистых материалов для футеровки различных тепловых агрегатов, в частности для кладки коксовых печей с повышенной температурой коксования, футеровки сталеплавильных агрегатов, сталеразливочных ковшей, воздухонагревателей доменных печей и других устройств.

Известна шихта для изготовления огнеупоров на основе кварцита с добавками борсодержащего компонента и электрокорунда р |.

Недостатком этой шихты является то, что изделия, изготовленные из нее, имеют низкие прочность и огнеупорность и высокую пористость.

Наиболее близкой к предлагаемой по технической сущности является шихта для изготовления огнеупоров, включающая, в вес.|: кристалличеекий кварцит 5б,0 - 79,0, корунд 2040, портландцемент 1,0 - ,0 Г2}. Однако данная шихта характеризуется тем, что изделия, приготовленные на ее основе, имеют низкие показатели по огнеупорности, прочности и обладают высокой пористостью..

Целью изобретения является повышение огнеупорности, механической

to прочности и снижение пористости при сохранении высокой термостойкости.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая кристалличесISкий кварцит, глиноземсодержащий компонент и связующее, в качестве глиноземсодержащего компонента содержит глинозем с содержанием of менее 85, а в качестве

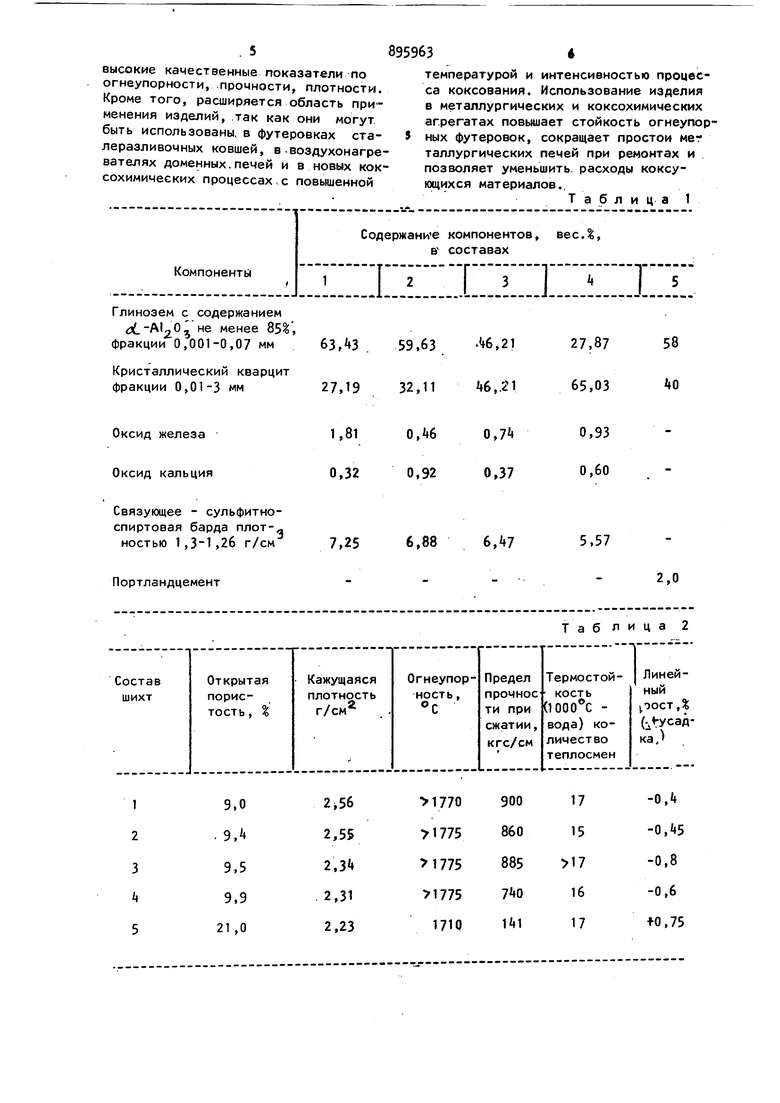

26 связующего - сульфитно-спиртовую барду и дополнительно оксид кальция и оксид железа при следующем соот ношении компонентов, вес.: Кристаллический кварцит 27,2-65,0 Глинозем с содержанием оЛ А 0 не менее 85 27,9-63, Сульфитно-спиртовая барда5,6-7,3 Оксид кальция0,4б-1,8 Оксид железа . 0,32-0,92 Причем шихта содержит кристаллический кварцит фракции 0,01-3 мм, а глинозем -фракции 0,001-0,07 мм. В качестве глиноземсодержащего компонента может быть использован глинозем с содержанием не менее 85% (например, технический, ГК, ГКК), а также тонкомолотые порошки электроплавленного корунда или спеченного корунда, т.е. материалы с высоким содержанием o -Al-O. Данная совокупность компонентов и весовые отношения обеспечивают получ ние изделий с повышенной огнеупорностью, прочностью, сохраняет высокую термостойкость, снижает пористость. Ограничение глиноземсодержащего компонента по d - модификации объясняется тем, что глинозем, обогащенный другими формами, например,. J-модификацией, при спекании способствует процессу муллитизации, иду .щему со значительным разрыхлением, в результате чего материал после спекания характеризуется высокой пористостью 45) и низкими кажущейся плотностью и механической проч ностью. Наличие свободных оксидов кальция и железа в системе кристаллического кварцита и глиноземистой составляюще обеспечивает прохождение химической реакции образования муллита при боле низкой температуре. Причем процесс образования муллита при наличии указанных оксидов и выбранном весовом соотношении исходных компонентов осуществляется преимущественно в жид кой фазе, вязкость которой существен но снижается в присутствии оксидов кальция и железа. Образуется хорошо развитый муллит вый сросток с удлиненными кристаллами игольчатой и призматической формы прочно цементирующий остаточный кристобалит и корунд, придающий в це лом системе высокую тугоплавкость и механическую прочность. Образуемое стекло алюмосиликатного состава, гус то армированное тонкими кристаллами муллита и единичными кристаллами. 34 более укрепленными, игольчатыми и призматическими, придает системе высокую плотность, термостойкость, низкую пористость. Выбранный зерновой состав исходных компонентов - глиноземистой составляющей и кристаллического кварцита обеспечивает плотную упаковку сырца, а при спекании - получение устойчивого химического соединения. Оптимальные пределы зернового состава исходных порошков обеспечивают получение изделий с большей механической прочностью и низкой пористостью при сохранении высокой термостойкости. Таким образом, совокупность выбранных компонентов, их весовые соотношения,, зерновой состав обусловливают образование высокое - .неупорных фаз и соединений с высокими огневыми характеристиками, отличительной структуры строения, их взаимного перераспределения, рбеспечивающих изделиям из шихты предлага,емого состава высокие качественные показатели по плотности, прочности, огнеупорности, пористости, при сохранении высокой термостойкости. Шихту готовят следующим образом. Для изготовления изделий используют глинозем в oL - форма (или корунд или электроплавлрнный корунд), кварцит и добавки СаО и , вводимые в виде известково-пиритного шликера. Известково-пиритную суспензию смешивают со связующим - сульфитно-спиртовой бардой, плостностью 1,3-1,26 г/см . Известково-сульфитнопиритным шликером увлажняют кристаллический кварцит фракции 0,01-3 мм, добавляют порцию(лх1/3) молотой глиноземистой составляющей (корунда, глинозема в oi-форме, электрокорунда) фракции 0,001-0,07 мм и тщательно перемешивают. Затем выливают остаток известково-сульфитно-пиритного шликера и добавляют оставшийся глиноземистый материал. После тщательного смешения массу прессуют при удельном давлении 00-500 кгс/см . Изделия высушивают при ЛОНЗО С и обжигают при HIO-ISSO С. Составы шихт представлены в табл.1. Изготовленные таким образом издеЛИЯ характеризуются показателями, приведенными в табл. 2. Из данных табл. 2 видно, что изделия из предлагаемой шихты имеют высокие качественные показатели по огнеупорности, прочности, плотности. Кроме того, расширяется область применения изделий, .так как они могут быть использованы, в футеровках сталеразливочных ковшей, в-воздухонагревателях доменных.печей и в новых коксохимических процессах с повышенной

Связующее - сульфитноспиртовая барда плот-я ностью 1 , ,2б г/см

7,25

Портландцемент

5,57

6,886,47

2,0

Таблица 2 3i температурой и интенсивностью процесса коксования. Использование изделия в металлургических и коксохимических агрегатах повышает стойкость огнеупорных футеровок, сокращает простои мег таллургических печей при ремонтах и позволяет уменьшить, расходы коксующихся материалов.. Таблица 1 Формула изобретения 1. Щихта для изготовления огнеупоров включающая кристаллический кварцит, глиноземсодержащий компонент и связующее,, отличающая с я тем, что, с целью повышения огнеупорности, механической прочноети и снижения пористости при сохранении высокой термостойкости, в качестве глиноземсодержащего компонента она содержит глинозем с содер/жанием ot-Л1.2.0 менее 85%, а в качестве связующего - сульфатноспиртовую барду и дополнительно оксид кальция и оксид железа при/ следующем соотношении компонентов, вес.%: Кристаллический ква1рцит 27,2-65,0 8 Глинозем с содержанием ot-Ai Оне менее 85% 27,9-63, Сульфитно-спиртовая барда 5.6-7,3 Оксид кальция 0,6-1,8 Оксид железа 0,32-0,92 2. Шихта по п. 1, о т л и ч а ющ а я с я тем, что она содержит кристаллический кварцит фракции 0,01 3 мм, а глинозем - фракции 0,0010,07 мм. Источники информации, принятые во внк«нание при экспертизе 1. Авторское свидетельство СССР N501997, кл. С О В 35/U, 197. 2. Авторское свидетельство СССР № 62710, кл. С 0 В 35/1, 1977 (прототип).

Авторы

Даты

1982-01-07—Публикация

1980-01-04—Подача