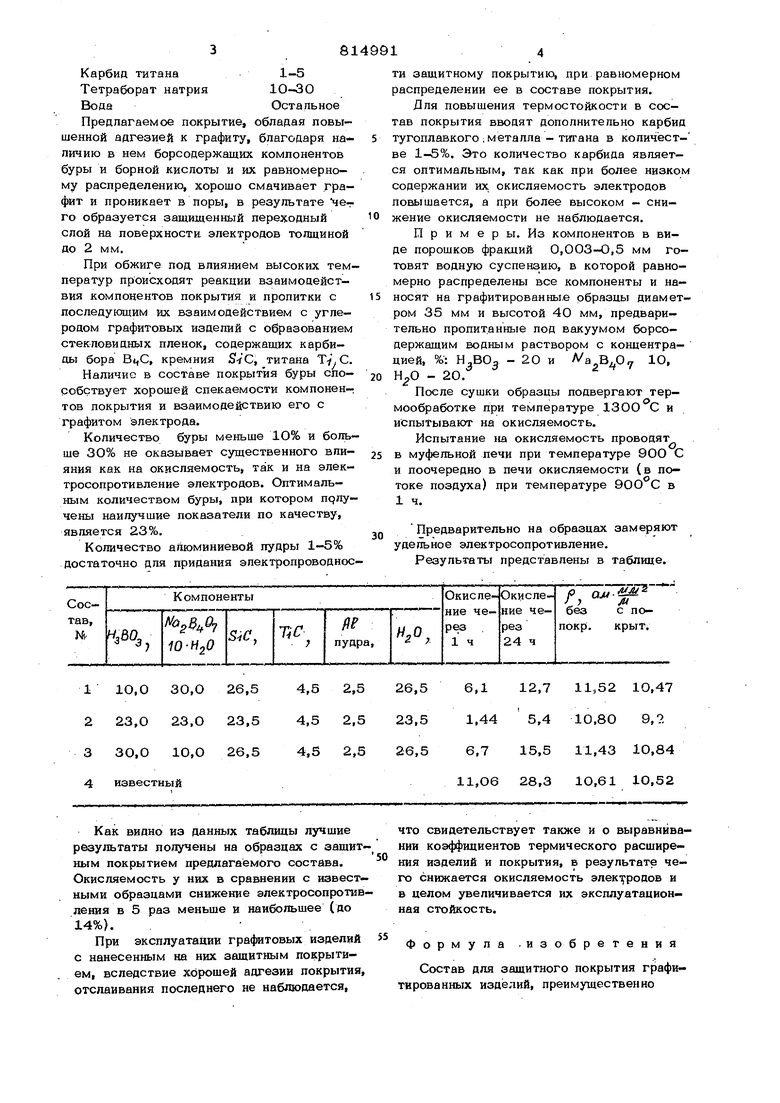

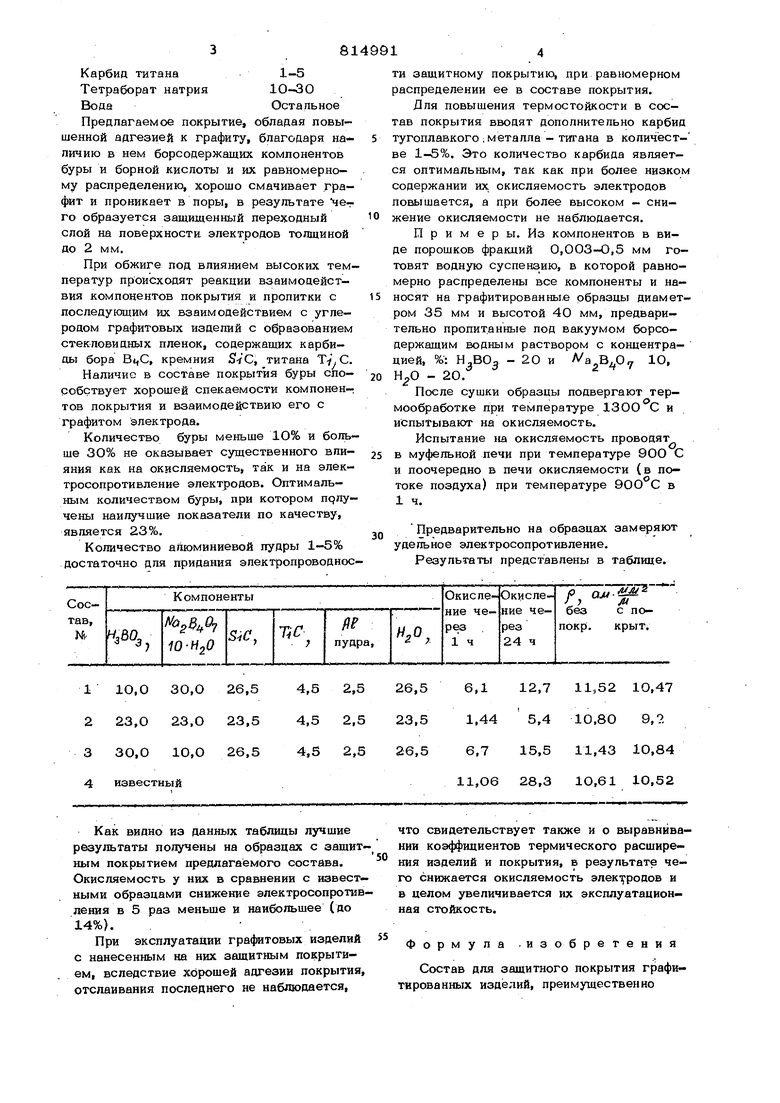

(54) СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗДЕЛИЙ ГРАФИТИРОВАННЫХ 38 Карбид титана1-5 Тетраборат натрия10-30 ВодаОстальное Предлагаемое покрытие, обладая повышенной адгезией к графиту, благодаря наличию в нем борсодержащих компонентов буры и борной кислоты и их равномерному распределению, хорошо смачивает графит и проникает в поры, в результате чего образуется защищенный переходный слой на поверхности электродов толщиной до 2 мм. При обжиге под влиянием высоких тем ператур происходят реакции взаимодействия компонентов покрытия и пропитки с последующим их взаимодействием с углеродом графитовых изделий с образованием стекловидных пленок, содержащих карбиды бора ВцС, кремния S-iC, титана Т-/ С. Наличие в составе покрытия буры способствует хорошей спекаемости компонентов покрытия и взаимодействию его с графитом электрода. Количество буры меньше 10% и больше ЗО% не оказывает существенного влияния как на окисляемость, так и на электросопротивление электродов. Оптимальным количеством буры, при котором nqny- чены наилучшие показатели по качеству, является 23%. Количество алюминиевой пудры 1-5% достаточно для придания электропроводнос 1 ти защитному покрытию, при равномерном распределении ее в составе покрытия. Для повышения термостойкости в состав покрытия вводят дополнительно карбид тугоплавкого ; металла - титана в количест- ве 1-5%. Это количество карбида является оптимальным, так как при более низком содержании их окисляемость электродов повышается, а при более высоком - снижение окисляемости не наблюдается. П р и м е р ы. Из компонентов в виде порошков фракций 0,003-0,5 мм готовят водную суспензию, в которой равномерно распределены все компоненты и наносят на графитированные образцы диаметром 35 мм и высотой 40 мм, предварительно пропитанные под вакуумом борсо- держащим водным раствором с концентрацией, %: НдВОэ - 2О и Л/а 1О, - 20. После сушки образцы подвергают термообработке при температуре и испытывают на окисляемость. Испытание на окисляемость проводят в муфельной печи при температуре 9ОО С и поочередно в печи окисляемости (в потоке поздуха) при температуре в 1 ч. Предварительно на образцах замеряют удельное электросопротивление. Результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1983 |

|

SU1171564A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1969 |

|

SU253964A1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| Состав для получения защитного покрытия | 1989 |

|

SU1740494A1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| Способ нанесения покрытий из алюминия и окоси алюминия на углеродный анод | 1973 |

|

SU583199A1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2001 |

|

RU2193294C1 |

Как видно из данных таблицы лучшие результаты получены на образцах с эащитным покрытием предлагаемого состава. Окисляемость у них в сравнении с известными образцами снижение электросопротивления в 5 раз меньше и наибольшее (до 14%).

При эксплуатации графитовых изделий с нанесенным на них защитным покрытием, вследствие хорошей адгезии покрытия, отслаивания последнего не наблюдается.

ЧТО свидетельствует также и о выравнивании коэффициентов термического расширения изделий и покрытия, в результате чего снижается окисляемость элект родов и в целом увеличивается их эксплуатационная стойкость.

Формула .изобретения

Состав для защитного покрытия графитированных изделий, преимущественно . 5 S1499 электроаов, включающий карбид кремния, . алюминиевую пудру, борную кислоту и титаносодержащий компонент, о т л и ч а ю ш и и с я тем, что, с- целью увеличе- ния адгезии покрытия и уменьшения окис- j ляемости электродов, он в качестве тиганосодержащего компонента содержит карбид титана и дополнительно - тетраборат натрия при следующем соотношении компонентов, вес.%: 10 Карбид кремния 1О-ЗО Алюминиевая пудра 1-5 16 Борная киспота 10-ЗО Карбид титана 1-5 Тетраборат натрия 1О-30 Вода Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР MJ. 165850, кл. Н 05 В 1 1962. 2. Авторское свидетельство СССР № 253964, кл..С 25 В 11/12, 1967.

Авторы

Даты

1981-03-23—Публикация

1979-02-12—Подача