(р1/г.1

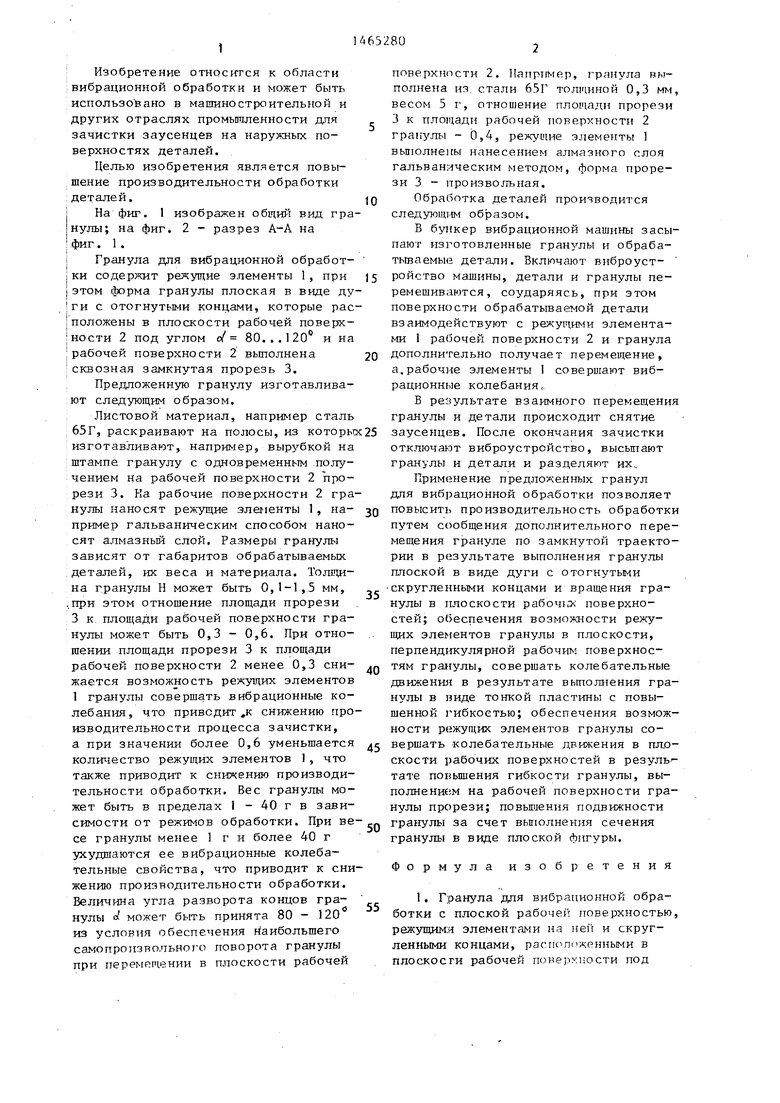

Изобретение относигся к области вибрационной обработки и может быть использо бана в btanraHOстроительной и других отраслях промьппленности для зачистки заусенцев на наружных поверхностях деталей.

Целью изобретения является повышение производительности обработки деталей.

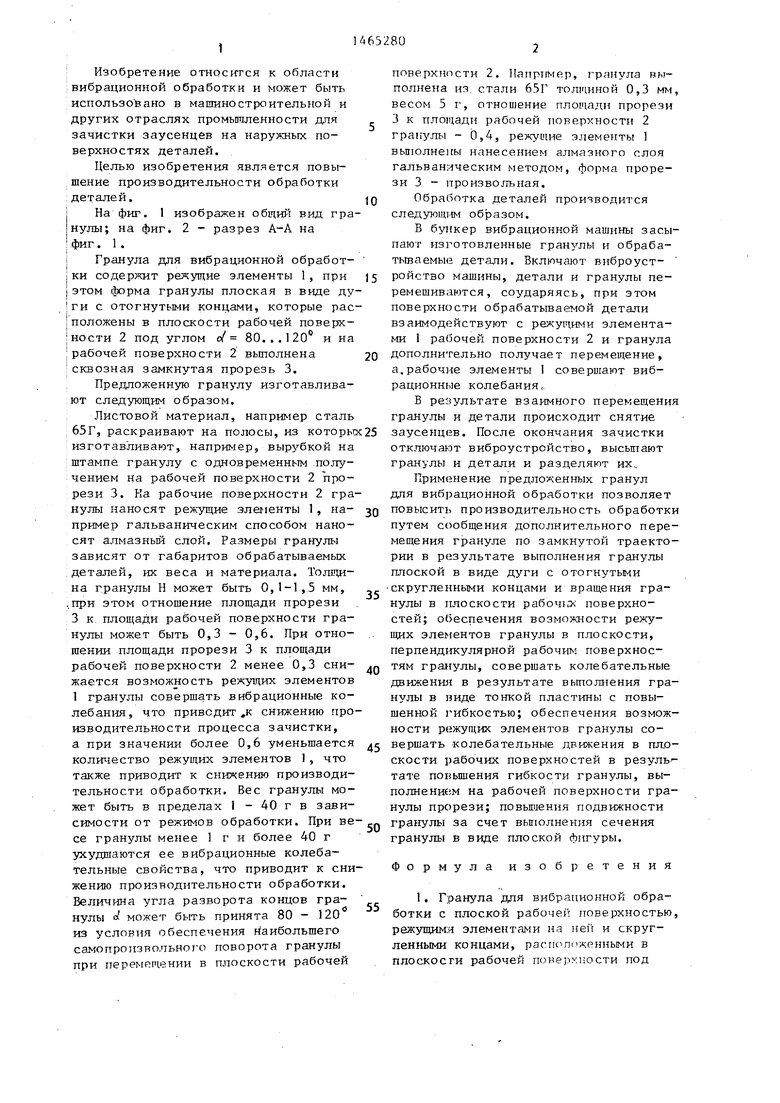

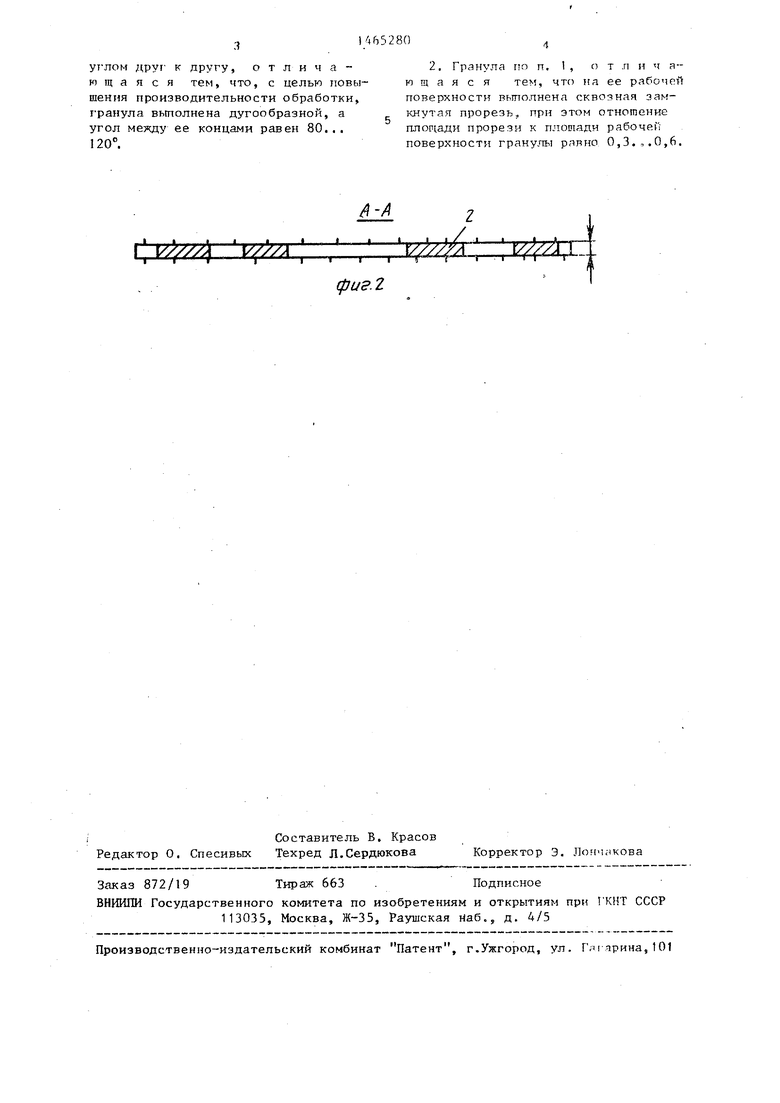

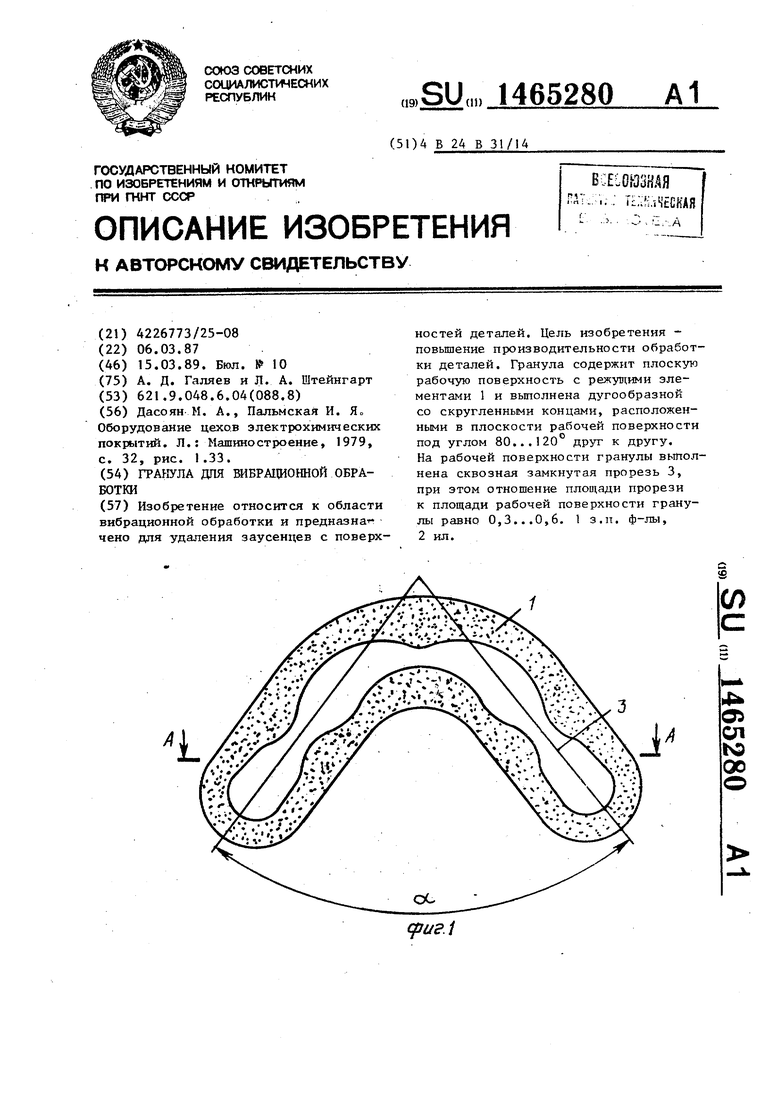

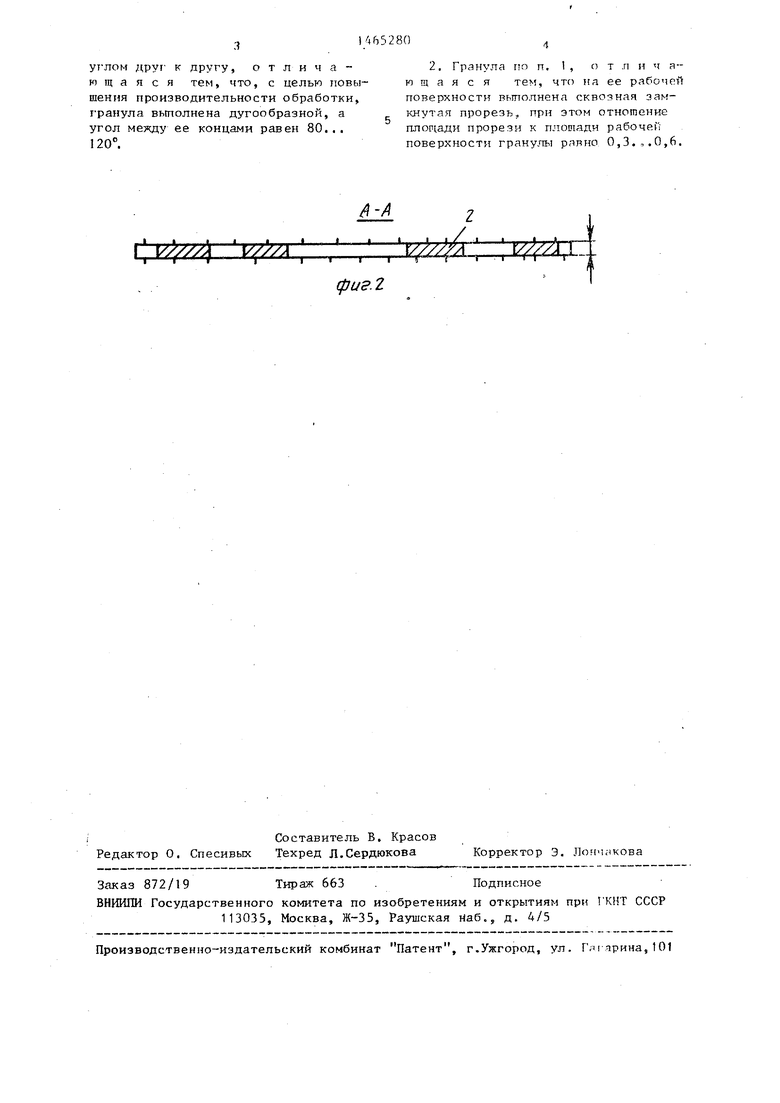

На фиг. 1 изображен общий вид гранулы; на фиг. 2 - разрез А-А на фиг. 1 .

Гранула для вибрационной обработ- ки содержит режущие элементы 1, при этом форма гранулы плоская в виде дуги с отогнутыми концами, которые расположены в плоскости рабочей поверхности 2 под углом 0/ 80. ..120 и на рабочей поверхности 2 выполнена

сквозная замкнутая прорезь 3.

Предложенную гранулу изготавливают следующим образом.

Листовой материал, например сталь 65Г, раскраивают на полосы, из которьг изготавливают, например, вырубкой на штампе гранулу с одновременным .получением на рабочей поверхности 2 прорези 3. Ка рабочие поверхности 2 гранулы наносят режущие элементы 1, на- пример гальваническим способом наносят алмазный слой. Размеры гранулы зависят от габаритов обрабатываемых деталей, их веса и материала. Толщина гранулы Н может быть 0,1-1,5 мм, при этом отношение площади прорези 3 к площади рабочей поверхности гранулы может быть 0,3 - 0,6. При отношении площади прорези 3 к площади рабочей поверхности 2 менее 0,3 сни- жается возможность режущих элементов 1 гранулы совершать вибрационные колебания, что приводит,к снижению производительности процесса зачистки, а при значении более 0,6 уменьшается количество режущих элементов 1, что также приводит к снижению производительности обработки. Вес гранулы может быть в пределах 1 - 40 г в зависимости от режимов обработки. При ве се гранулы менее 1 г и более 40 г ухудшаются ее вибрационные колебательные свойства, что приводит к снижению производительности обработки. Величина угла разворота концов гранулы о( может быть принята 80 - .120 из условия обеспечения Наибольшего самопроизвольнот о поворота гранулы при перемещении в плоскости рабочей

Q

5 0

5 о Q

5

5

поверхности 2. 1 апример, гранула выполнена из. стали 65Г толщиной 0,3 мм, весом 5 г, отношение плоЕцади прорези 3 к рабочей поверхности 2 гранулы 0,4, режущие элеметгты выполнены нанесением алмазного слоя гальваническим методом, форма прорези 3 - произвольная.

Обработка деталей производится следующиь образом.

В бункер вибрационной машины засыпают изготовленные гранулы и обрабатываемые детали. Включают виброуст- ройство машины, детали и гранулы перемешиваются, соударяясь, при этом поверхности обрабатываемой детали взаимодействуют с режущими элементами 1 рабочей поверхности 2 и гранула дополнительно получает перемещение, а,рабочие элементы 1 совершают вибрационные колебания,,

В результате взаимного перемещения гранулы и детали происходит снятие заусенцев. После окончания зачистки отключаьэт виброустройство, высыпают гранулы и детали и разделяют их.

Применение предложенных гранул для вибрационной обработки позволяет повысить производительность обработки путем сообщения дополнительного перемещения грануле по замкнутой траектории в результате выполнения гранулы плоской в виде дуги с отогнутыми скругленными концами и вращения гранулы в плоскости рабоч10 поверхностей; обеспечения возможности режущих элементов гранулы в плоскости, перпендикулярной paбoчи i поверхностям гранулы, совершать колебательные движения в результате выполнения гранулы в виде тонкой пластины с повышенной гибкостью; обеспечения возможности режущих элементов гранулы совершать колебательные движения в плоскости рабочих поверхностей в резуль - тате повышения гибкости гранулы, вы- полненшгм на рабочей поверхности гранулы прорези; повыиения подвижности гранулы за счет вьшолнения сечения гранулы в виде плоской фигуры.

Формула изобретения

1. Гранула для вибрационной обработки с плоской рабочей поверхностью, режущими элементами на ней и скругленными концами, расположенными в плоскости рабочей поверхности под

ут лом друг к другу, отличающаяся тем, что, с целью повышения производительности обработки, гранула вьтолнена дугообразной, а угол между ее концами равен 80.., 120.

2. Гранула по п. 1 , от л н ч а-- ю щ а я с я тем, что на ее рабочей поверхности вьтолнена сквозная замкнутая прорезь, при этом отношение прорези к плошади рабочей поверхности гранулы равно 0,3.,.0,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула для вибрационной обработки | 1991 |

|

SU1813615A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1664531A1 |

| Гранула для вибрационной обработки | 1989 |

|

SU1696277A1 |

| Гранула для вибрационной обработки | 1988 |

|

SU1541032A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1773697A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1576294A1 |

| Гранула наполнителя для объемной абразивной обработки | 1989 |

|

SU1683989A2 |

| Устройство для вибрационной обработки | 1990 |

|

SU1764959A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1590349A1 |

Изобретение относится к области вибрационной обработки и предназна - чено для удаления заусенцев с поверхностей деталей. Цель изобретения - повышение производительности обработки деталей. Гранула содержит плоскую рабочую поверхность с режущими зле- ментами 1 и выполнена дугообразной со скругленными концами, расположенными в плоскости рабочей поверхности под углом 80...120 друг к другу. На рабочей поверхности гранулы выполнена сквозная замкнутая прорезь 3, при зтом отношение площади прорези к площади рабочей поверхности гранулы равно 0,3...О,6. 1 з.п. ф-лы, 2 ил.

| Дасоян М | |||

| А., Пальмская И | |||

| Я Оборудование цехов электрохимических покрытий | |||

| Л.: Машиностроение, 1979, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-15—Публикация

1987-03-06—Подача