1

Изобретение относится к способам химико-термической обработки металлических изделий и может быть использовано в машиностроении, приборостроении и других областях техники для повышения антикоррозионных, прочностных и других свойств изделий.

Известен способ ускэренной цементации стальных изделий путем создания переменного давления. Согласно этому способу в герметически закрытой печи, в которой происходит цементация, создается переменное пульсирующее давление газовой среды, что позволяет увеличить скорость науглеуве/tl.

роживания . .

Согласно этому способу процесс химико-термической обработки проводят в закрытой печи в изотермическом режиме, нагрев изделия до те шературы насыщения производится по всему объему, что приводит к изменению структуры в той части изделия, которая не подвергается химико-термической обработке, и не позволяет фиксировать глубину слоя, подвергаемого термическому воздействию при КТО. Кроме того, этот способ предусматривает обработку изделия в инерционной системе, которой является герметичная печь с активной средой, что ограничивает возможность интенсификации процесса за счет повышения скорости изменения давления и повышения частоты пульсаций.

Известен также способ химико-термической обработки, например азотирование, заключагацийся в воздействии на изделие переменным пульсирующим

давлением, создаваеьолм импульсной струей насыщающего газа, нагретого до температуры обработки насыщения, например до 650°С 2.

Однако такой способ не позволяет достичь желаемой скорости насыщения, а также требует эмпирического подбора длительности обработки импульсного нагрева струей , что усложняет

его реализацию.

Цель изобретения - сокращение времени обработки и повышение стабильности получаемых свойств.

Поставленная цель достигается тем

что в способе химико-термической

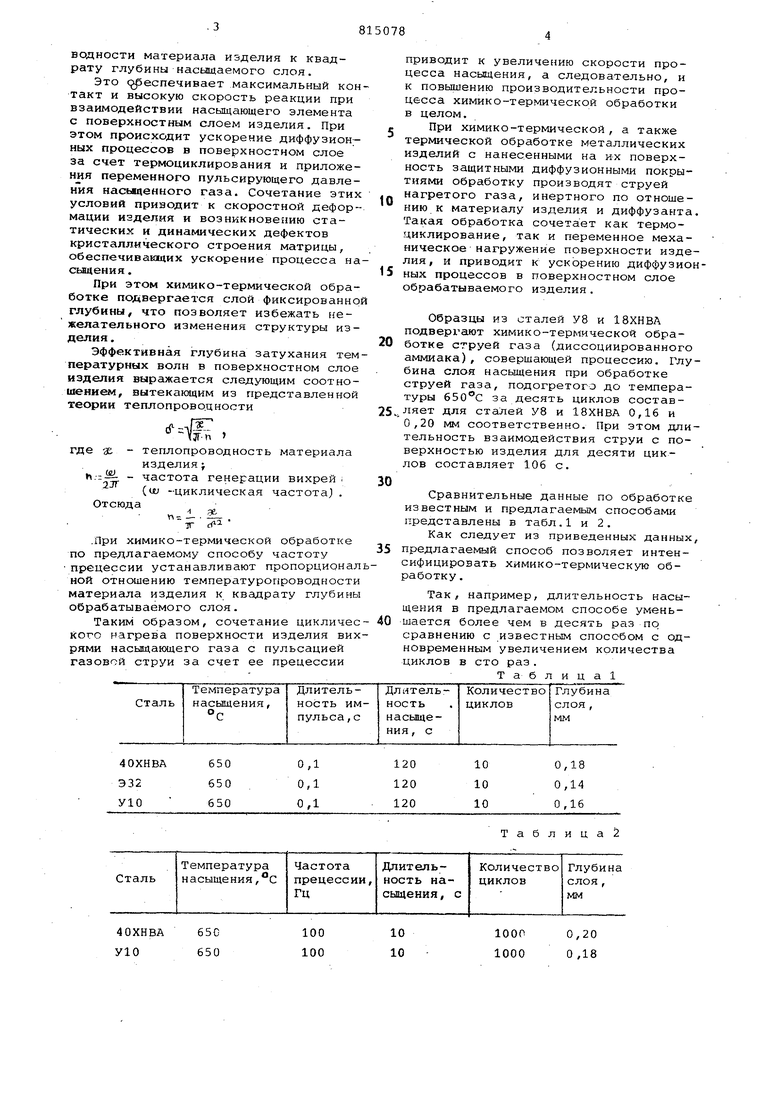

обработки металлических изделий переменное пульсирующее давление создают импульсной струей, насыщагадего газа, прецессирующей с частотой, пропорциональной отношению температуропроволности материала изделия к квадрату глубины насыщаемого слоя. Это с еспечивает максимальный кон такт и высокую скорость реакции при взаимодействии насыщающего элемента с поверхностным слоем изделия. При этом происходит ускорение диффузионных процессов в поверхностном слое за счет термоциклирования и приложения переменного пульсирующего давления насыщенного газа. Сочетание этих условий приводит к скоростной деформации изделия и возникновению статических и динамических дефектов кристаллического строения матрицы, обеспечивающих ускорение процесса на сьщения. При этом химико-термической обработке подвергается слой фиксированно глубины, что позволяет избежать jeжелателБного изменения структуры изделия. Эффективная глубина затухания тем пературных волн в поверхностном слое изделия выражается следующим соотношением, вытекающим из представленной теории теплопроводности тЩ. где $, - теплопроводность материала изделияf -:- - частота генерации вихрей i (ш -циклическая частота). Отсюда .При химико-термической обработке по предлагаемому способу частоту прецессии устанавливают пропорционал ной отношению температуропроводности материала изделия к квадрату глубины обрабатываемого слоя. Таким образом, сочетание цикличе кого нагрева поверхности изделия ви рями насыщающего газа с пульсацией газовой струи за счет ее прецессии приводит к увеличению скорости процесса насыщения, а следовательно, и к повышению производительности процесса химико-термической обработки в целом. При химико-термической , а также термической обработке металлических изделий с нанесенными на их поверхность защитными диффузионными покрытиями обработку производят струей нагретого газа, инертного по отноще нию к материалу изделия и диффузанта. Такая обработка сочетает как термоциклирование, так и переменное механическое нагружение поверхности изделия, и приводит к ускорению диффузионных процессов в поверхностном слое обрабатываемого изделия. Образщл из сталей У8 и 18ХНВЛ подвергают химико-термической обработке струей газа (диссоциированного аммиака), совершающей процессию. Глубина слоя насыщения при обработке струей газа, подогретого до температуры 650°С за десять циклов составляет для сталей У8 и 18ХНВА 0,16 и 0,20 мм соответственно. При этом длительность взаимодействия струи с поверхностью изделия для десяти циклов составляет 106 с. Сравнительные данные по обработке известным и предлагаемым способами представлены в табл.1 и 2. Как следует из приведенных данных, предлагаег ый способ позволяет интенсифицировать химико-термическую обработку . Так, например, длительность насыщения в предлагаемом способе уменьшается более чем в десять раз по сравнению с известным способом с одновременным увеличением количества циклов в сто раз. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической цементации стальных изделий | 1989 |

|

SU1663043A1 |

| Способ химико-термической обработки изделий из железоуглеродистых сплавов | 1989 |

|

SU1696571A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ химико-термической обработки металлических деталей и установка для его осуществления | 1988 |

|

SU1724725A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2015 |

|

RU2605394C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2605395C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2677908C1 |

Таблица

Формула изобретения

Способ химико-термической обработки металлических изделий, заключающийся в воздействии на изделие переменнЕЛМ пульсирующим давлением, создаBaeNfiJM импульсной струей насыщающего газа, нагретого до температуры обработки/ отличающийся тем, что, с целью сокращения времени обработки и повышения стабильности получаемых свойств , переменное пульсирующее давление создают импульсной струей насыщающего газа, прецессирующей с частотой, пропорциональной отношению температуропрокодьости материала изделия к квадрату глубины насыщаемого слоя.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1978-06-19—Подача