Изобретение относится к машиностроению и может быть использовано при химико-термической обработке металлов.

В современном машиностроении широко используются методы насыщения поверхности из газовой фазы. Известны способы ускорения этого процесса, связанные с повышением температуры обработки, а также устройства для химико-термической обработки в газовой фазе, однако время насыщения в них весьма велико, а пути ускорения процесса практически отсутствуют.

В качестве прототипа выбран способ химико-термической обработки изделий, включающий диффузионное насыщение поверхности, преимущественно углеродом, циклический нагрев и охлаждение всего изделия в интервале температур на 120-11 0° и 10-20° выше Ас, с числом циклов и частотой 0,02 циклов в минуту. .

Недостатком выбранного способа является длительность, процесса, которая достигает 16 ч. Интенсификация процесса за счет повышения температу-ч

ND N VJ

N3 СЛ

ры не может быть использована ввиду существенного роста зерна в изделии.

В качестве прототипа выбрано устройство, содержащее футерованную кольцевую многозонную камеру с зонами нагрева и охлаждения, загрузки и выгрузки, с имеющим возможность вращения кольцевым подом и нагревателями.

Недостатком,указанной установки J является отсутствие надежной герметизации зоны нагрева и полное отсутствие ее в зоне охлаждения, а также отсутствие устройства для непрерывной загрузки и выгрузки, что не поз- 1 воляет использовать ее для циклической химико-термической обработки и тем самым интенсифицировать процесс.

Целью изобретения является интенсификация процесса.2

Поставленная цель достигается тем, что осуществляют циклический нагрев и охлаждение поверхности до темпера- туры на выше ина 1СО-80СРС ; ниже температуры обработки изделия

2

с ОБ с -частотой 0,1-20 циклов в 1 мин.

Поставленная цель достигается за счет создаваемых на обрабатываемой поверхности дефектов кристаллического строения, в частности вакансий при циклической обработке и имеющей место в этом случае термической усталости, при которой наблюдается пластическая деформация зерен и их гра ниц. Наличие избыточного количества вакансий приводит к ускорению диффузии в поверхностной зоне.

Другим фактором, ускоряющим диффузию, является создание в переходно и подслойной зоне динамической высокотемпературной области с более высокими значениями коэффициента диффузии.

После нагрева поверхности выше температуры обработки тепло будет передаваться внутрь образца. При охлаждении поверхности часть тепла рассеется на ней, однако при достаточно большой частоте циклов новый перегрев поверхности создаст новую i тепловую волну, частично накладывающуюся на предыдущую, что и приведет к созданию динамической высокотемпературной области в переходной и подслойной зоне, при сохранении средней температуры обработки поверхности. Дополнительным фактором, ускоряющим диффузию в этих зонах, яв

.

JQ 15.

20

25

30

дд

724725 .А

ляется создание градиента растворимости и направленного теплового потока, который по аналогии с электропереносом также должен вызывать ускорение диффузии.

Применение термоциклирования по указанным режимам позволяет получать в подслойной зоне превышение температуры, достигающее 100-200°С, а ,поддержание средней температуры обработки на поверхности образца не вызовет нежелательного роста зерна в поверхностном слое. Незначительное повышение размера зерна в подслойной зоне не вызывает ухудшения эксплуатационных характеристик ввиду менее жестких условий ее работы по. сравнению с поверхностью и отсутствием окисления границ этих зерен. Как известно, Крупнозернистые внутренние зоны в сварных конструкциях вполне допустимы.

Значительная стадия процесса после достижения заданной толщины слоя может быть проведена по известным режимам ХТЦО, обеспечивающим дополнительное измельчение зерна в переходной зоне.

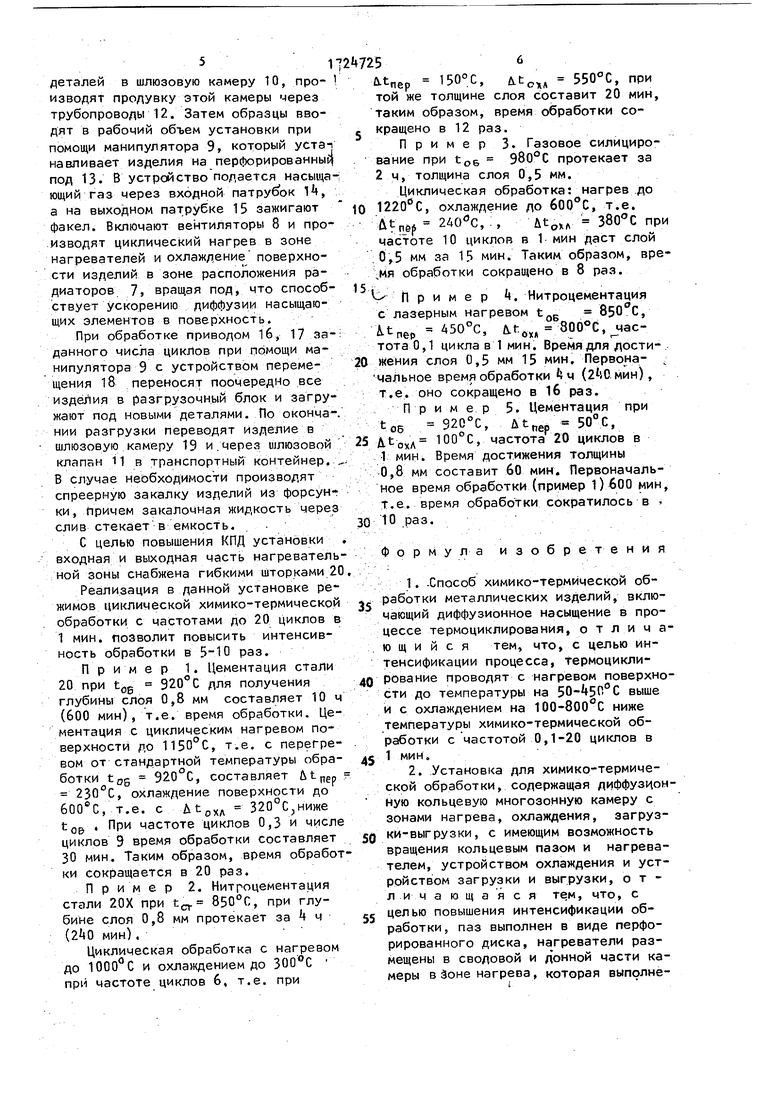

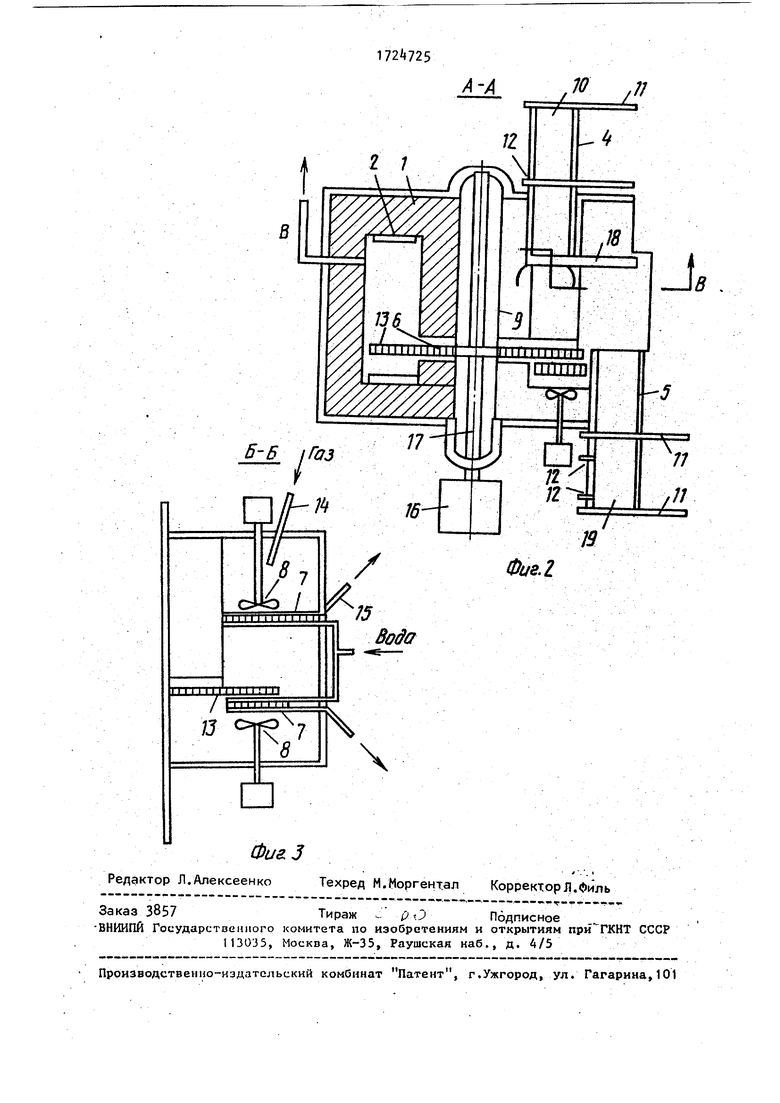

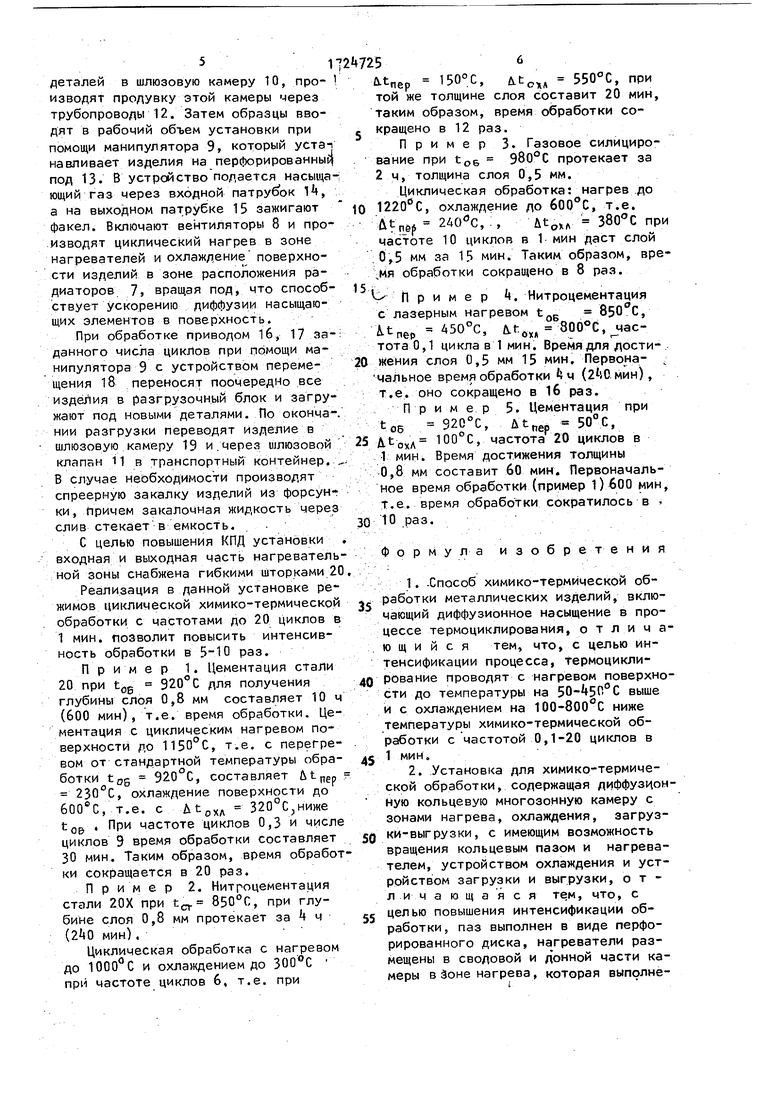

Повышение интенсивности обработки за счет реализации в установке режима термической химико-термической обработки с частотами до 20 циклов в.минуту достигается тем, что установка (фиг.1-3) состоит из футерованной кольцевой многозонной камеры 1, с зонами нагрева 2 и охлаждения 3, загрузки , выгрузки 5, с : имеющим возможность/ вращения коль- цевым подом 6, нагревателями, устройством охлаждения, загрузки и выгрузки, причем нагреватели размещены в сводовой и донной части камеры в зоне нагрева, которая выполнена длиной не более 250 угловых градусов, а устройство охлаждения в виде установленных в сводной и донной части радиаторов 7с вентиляторами 8, причём устройство загрузки выполнено в виде манипулятора 9, а в зонах загрузк й и выгрузки расположены шлюзовые камеры 10. При этом шлюзовая камера зоны выгрузки 5 выполнена со спреером и емкостью для сбора закалочной жидкости.

Установка работает следующим образом .

Через шлюзовые клапаны 11 осуществляется загрузка обрабатываемых

45

50

55

деталей в шлюзовую камеру 10, про- изводят продувку этой камеры через трубопроводы 12. Затем образцы вводят в рабочий объем установки при помощи манипулятора 9, который уста-п на вливает изделия на перфорированный под 13. В устройство подается насыщав ющий газ через входной патрубок 1, а на выходном патрубке 15 зажигают факел. Включают вентиляторы 8 и про- .изводят циклический нагрев в зоне нагревателей и охлаждение поверхности изделий в зоне расположения радиаторов 7, вращая под, что способствует ускорению диффузии насыщающих элементов в поверхность.

При обработке приводом 16, 17.заданного числа циклов при помощи манипулятора 9 с устройством перемещения 18 переносят поочередно все изделия в разгрузочный блок и загружают под новыми деталями. По оконча-. нии разгрузки переводят Изделие в шлюзовую камеру 19 и.через шлюзовой клапзн 11 в транспортный контейнер, В случае необходимости производят спреерную закалку изделий из форсун-г ки, причем закалочная жидкость через слив стекает в емкость. .

С целью повышения КПД установки входная и выходная часть нагревательной зоны снабжена гибкими шторками 20

Реализация в данной установке режимов циклической химико-термической обработки с частотами до 20 циклов в 1 мин. позволит повысить интенсивность обработки в 5-Ю раз.

Пример 1. Цементация стали 20 при tOB 920°С для получения глубины слоя 0,8 мм составляет 10 ч (600 мин), т.е. время обработки. Цементация с циклическим нагревом поверхности до 1150°С, т.е. с перегревом от стандартной температуры обработки t06 920°С, составляет utnep 230°С, охлаждение поверхности до , т.е. с AtoXA - 320°С)ниже tOB- . При частоте циклов 0,3 и числе циклов 9 время обработки составляет 30 мин. Таким образом, время обработки сокращается в 20 раз.

Пример 2. Нитроцементация стали 20Х при tcf 850°C, при глубине слоя 0,8 мм протекает за 4 ч (2ДО мин).

Циклическая обработка с нагревом до 1000°С и охлаждением до 300°С при частоте циклов 6, т.е. при

Atnep 150°С, 550°С, при той же толщине слоя составит 20 мин, таким образом, время обработки со- кращено в 12 раз.

Пример 3. Газовое силициро- вание при to6 980°C протекает за 2 ч, толщина слоя 0,5 мм.

Циклическая обработка: нагрев до 1220СС, охлаждение до 600°С, т.е. At nef 240°С, : , Atoxft 380°C при частоте 10 циклов в 1 мин даст слой : 0,.5 мм за 15 мин. Таким образом, вре- ;мя обработки сокращено в 8 раз.

Л- Пример k. Нитроцементация с лазерным нагревом tOB 850°С, 11 пер А50°С, ft.tUXA 800°С, час- тотаО,1 циклав1мин. Время для достижения слоя 0,5 мм 15 мин, Первона- . чальное время обработки t ч ( мин), т.е. оно сокращено в 16 раз.

П р им ер 5. Цементация при toe 920°С, utnep « 50° С,

5 AtoxA 10° С частота 20 циклов в 1 мин. Время достижения Толщины 0,8 мм составит 60 мин. Первоначальное время обработки (пример 1)600 мин, Т.е. время обработки сократилось в

0 Ю .раз.

Формула изобретения

1.-Способ химико-термической об- . работки металлических изделий, включающий диффузионное насыщение в процессе термоциклирования, отличающийся тем, что, с целью интенсификации процесса, термоцикли0 рование проводят с нагревом поверхности до температуры на выше и с охлаждением на 100-800°С ниже температуры химико-термической обработки с частотой 0,1-20 циклов в

5 1 мин.

2.Установка для химико-термической обработки, содержащая диффузцон- Ную кольцевую многозонную камеру с зонами нагрева, охлаждения, загруз0 ки-выгрузки, с имеющим возможность вращения кольцевым пазом и нагревателем, устройством охлаждения и устройством загрузки и выгрузки, отличающаяся тем, что, с

е целью повышения интенсификации обработки, паз выполнен в виде перфорированного диска, нагреватели размещены в сводовой и донной части камеры в Зоне нагрева, которая выполнена в виде сектора не более 250°, устройство охлаждения - в виде установленных в сводовой и донной части радиаторов с вентиляторами.

3. Установка по п.2, о т л и ч а- ю щ а я с я тем, что устройство загрузки выполнено в виде манипулятора, расположенного в зоне загрузки. 10

U. Установка по п.2, о т л и чающаяся тем, что зоны загрузки и выгрузки выполнены со шлюзовыми камерами:.

5. Установка по п., о т л и ч а- ю щ а я с я тем, что шлюзовая ра зоны выгрузки выполнена со спрей- ером и емкостью для сбора закалочной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки клапанов | 1989 |

|

SU1765656A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НЕЛЕГИРОВАННЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2061088C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ-УТИЛИЗАТОР | 1999 |

|

RU2146033C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПАЙКИ | 1992 |

|

RU2029664C1 |

| Многозонная печь для термообработки | 1978 |

|

SU851061A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| ВАКУУМНАЯ ПРОХОДНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU383751A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

Изобретение относится к металлургии j a именно к химико-термической обработке металлов. Цель изобретения - интенсификация процесса. Способ включает химико-термическую обработку с термоцйклированйем до температуры на С. выше и на 100-800°С ниже температуры химико- термической обработки с частотой 0,1- 20 циклов в минуту. Установка для осуществления способа обработки содержит кольцевую камеру с кольцевым перфорированным пазом, нагреватели, расположенные в донной исводовой частях зоны нагрева, протяженность сектора которой не более 250° уст- ройство охлаждения, выполненное в виде радиаторов с вентиляторами в донной и сводовой частях зоны охлаж- дения, зоны загрузки и выгрузки со шлюзов ымй камерами. Использование данного изобретения позволяет ускорить процесс насыщения путем выполнения пода, зон загрузки и выгрузки . устройства охлаждения и расположения нагревателей. 2 и 3 з.п.ф-лы, 3 ил. СП с

Фиг,1

Фие.3

Редактор Л.Алексеемко

Техред М.Моргент.ал Корректор ||.иль

Заказ 3857 Тираж - &лУ Подписное .inrin, rrrv ВНИИПЙ Государстванного комитета по изобретениям и открытиям при ГКНТ ССОГ 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| И., 1965 | |||

| Рустем С.Л | |||

| и др | |||

| Оборудование термических цехов, 1973, с.61-62 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1988-11-28—Подача