(54) СПОСОБ ТРАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

процессе травления, электроконтактным методом 4 .

Одна1(р этот способ неприемлем в условиях работы непрерывных травильных агрегатов с применением сернокислых и солянокислых растворов при скоростях движения металла 80-150 м/мин.

Наиболее близким по технической сущности является способ травления в непрерывных линиях с предварительным подогревом полосы в петлевой яме агрегата горячей воды или мыльным раствором до 60 . При этом градиент температур между травильным раствором и травимой полосой составляет 20-30°С прогрев полосы до температуры раствора осуществляется за более короткое время, активность процесса повышается, что позволяет увеличить производительность агрегата до 75-77 м/мин. Известный способ травления не исключает использования острого пара для нагрева раствора. Введение острого пара для нагрева раствора до 85-95° и компенсации тепловых потерь и в данном случае ведет к разбавлению травильного раствора Сь .

Недостатком его является существование температурного градиента между травильным раствором и менее нагретой полосой, снижающее скорость процесса травления; использование в качестве теплоносителя при разогреве Травильных растворов острого пара ведет к обводнению растворов и снижению его активности.

Кроме того, по данному способу невозможно вести процесс при температурах выше температуры кипения раствоpa, что приводит к снижению качества поверхности за счет непротрава вкатанной окалины.

Цель изобретения - интенсификация процесса травления, повышение активности травильного раствора, качества протравленной поверхности и снижение энергозатрат.

Поставленная цель достигается тем что используют способ травления металлической полосы, ленты или проволоки в непрерывных линиях травления с предварительным подогревом металла и последующим погружением в раствор кислотного травления, предварительны подогрев до 110-250°С осуществляют воздействием на поверхность металла скоростного потока горячих газов, а скорость движения изделий поддерживают соответственно 80-130 м/мин.

Пример осуществления способа. . Предварительно нагретый образец с окалиной марки 08КН опускают в травильный раствор 20% с темпе- . ратурой 85°С и фиксируют скорость травления, время охлаждения, образца, качество протравленной поверхности.

Температуру прогрева фиксируют зачеканенной в образец термопарой. Скорость погружения образца в раствор контролируют с помощью секундомера .

Все исследования проводят сравнивая результаты, полученные на холодных и предварительно подогретых образцах .

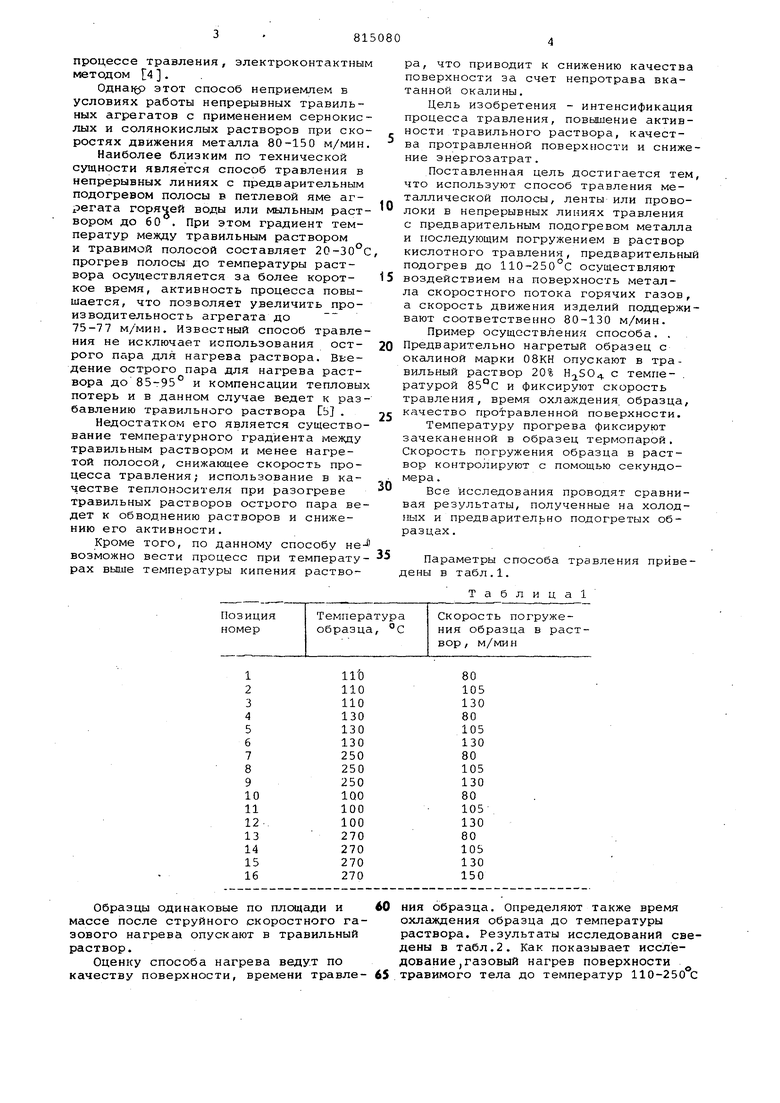

Параметры способа травления приведены в табл.1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАВЛЕНИЯ ПОР В ОБЛУЧЕННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2004 |

|

RU2284213C2 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2805838C1 |

| Способ травления стальных изделий | 1981 |

|

SU1023000A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ТРАВЛЕНИЯ ФТОРПОЛИМЕРНЫХ ТРЕКОВЫХ МЕМБРАН | 2020 |

|

RU2753260C1 |

| Способ выявления треков тяжелых ядер в кристаллах оливина | 1990 |

|

SU1716458A1 |

| Способ травления стальных изделий | 1980 |

|

SU865975A1 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ СТАЛЬНОЙ ПРОВОЛОКИ | 2004 |

|

RU2276203C2 |

Образцы одинаковые по площади и массе после струйного скоростного газового нагрева опускают в травильный раствор.

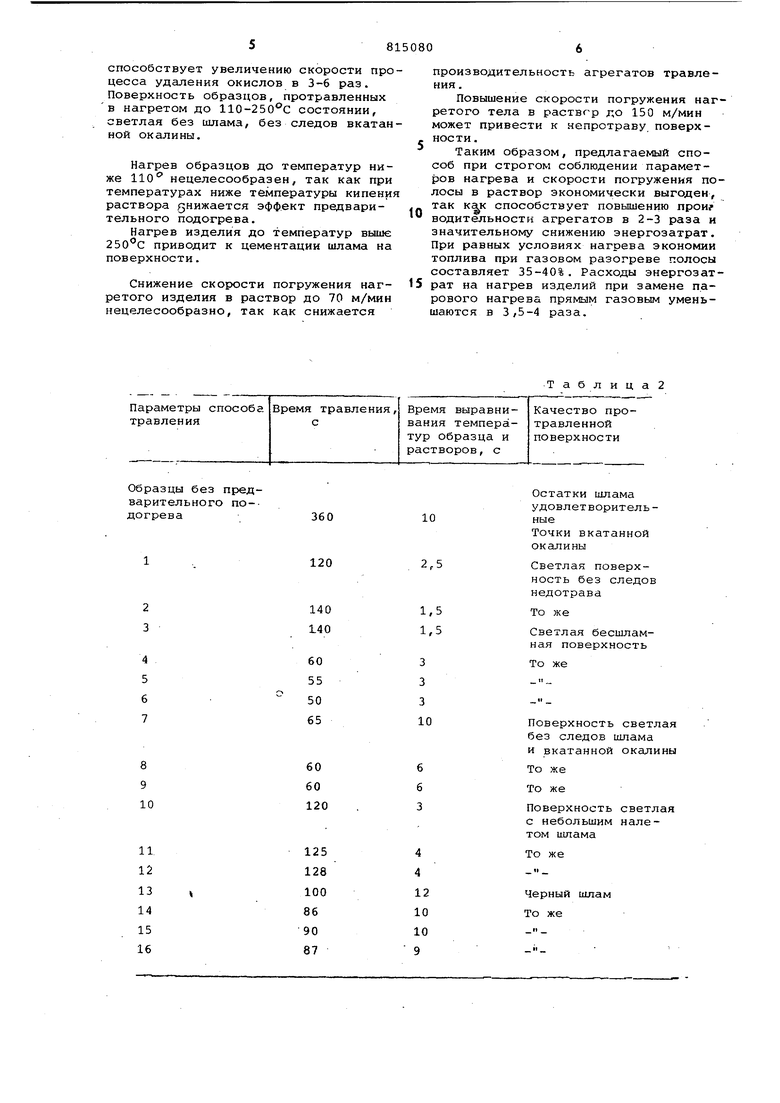

Оценку способа нагрева ведут по качеству поверхности, времени травле60 ния образца. Определяют также время охлаждения образца до температуры раствора. Результаты исследований сведены в табл.2. Как показывает исследование , газовый нагрев поверхности

65 травимого тела до температур 110-250 С

способствует увеличению скорости процесса удаления окислов в 3-6 раз. Поверхность образцов, протравленных в нагретом до 110-250с состоянии, светлая без шлама, без следов вкатанной окалины.

Нагрев образцов до температур ниже но нецелесообразен, так как при температурах ниже температуры кипения раствора днижается эффект предварительного подогрева.

Нагрев изделия до температур выше приводит к цементации шлама на поверхности.

Снижение скорости погружения нагретого изделия в раствор до 70 м/мин нецелесообразно, так как снижается

бразцы без предарительного по-360огрева 120

2 3

140 140

60

4

5 6 7

55 50 65

60

9 10 60 120

125

11 12 13 14 15 16

128

100

86

90

87

производительность агрегатов травления.

Повышение скорости погружения нагретого тела в раствгр до 150 м/мин может привести к непротраву поверхности.

Таким образом, предлагаемый способ при строгом соблюдении параметров нагрева и скорости погружения полосы в раствор экономически выгоден, так как способствует повышению проиг водительности агрегатов в 2-3 раза и значительному снижению энергозатрат. При равных условиях нагрева экономии топлива при газовом разогреве полосы составляет 35-40%. Расходы энергозатрат на нагрев изделий при замене парового нагрева прямым газовым уменьшаются в 3,5-4 раза.

Таблица2

Остатки шлама удовлетворительные

Точки вкатанной окалины

Светлая поверхность без следов недотрава

То же

Светлая бесшламная поверхность

То же

Поверхность светлая без следов шлама и вкатанной окалины

То же То же

Поверхность светлая с небольшим налетом шлама

То же

Черный шлам То же

Применение предлагаемого способа позволяет интенсифицировать в 2-3 раза процессы травления, увеличить их работЬспособность , повысить качество травимой поверхности.

Интенсификация процесса травления происходит за счет теплового удара в момент погружения изделий в раствор. Возникают термические напряжения в переходном участке металлов и окгшины, кавитационного воздействия пузырков пара в растворе у перегретой до 110-250с поверхности изделий на начальном участке травления, высокой активности не разбавленного острым па:ром раствора, постоянно высокой температурой раствора в зоне реакции повышение скорости анодного перехода катионов железа в раствор за счет снижения энергетического барьера реакции взаимодействия горячего твердого тела с раствором.

Формула изобретения

Способ травления металлических изделий, включающий нагрев движущего-ся изделия и обработку в ванне травления, отличающийся тем, что, с целью интенсификации процесса и повьпиения качества поверхности металла, снижения энергетических затрат, нагрев осуществляютскоростным потоком горячих газов до 110-250 С, и процесс ведут при скорости движения изделия 80-130 м/мин.

Источники информации, принятые во внимание при- экспертизе

Авторы

Даты

1981-03-23—Публикация

1978-03-20—Подача