(54) ПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДИСТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1974 |

|

SU499485A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| Печь для термообработки углеродистыхМАТЕРиАлОВ и издЕлий | 1976 |

|

SU807015A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| Способ приготовления прессовочных масс для электроугольных изделий | 1971 |

|

SU490220A2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| Высокотемпературная электрическая печь | 1975 |

|

SU550343A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

1

Изобретение относится к электротермии, в частности к устройствам для высокотемпературной термообработки электроугольного полуфабриката.

Известна печь для графитации углеродистых материалов и изделий, содержащая корпус, туннельную камеру с зонами предварительного нагрева, графитации и охлаждения, загрузочное и разгрузочное устройства 1.

Недостаток печи - низкий срок службы, вследствие осаждения на стенках туннеля зольных компонентов, выделяющихся из графитиру.емых материалов и изделий, и интенсивного износа графитового нагревателя, работающего в водороде при 2500- 3000°С.

Известна также печь для графитации углеродистых материалов и изделий, содержащая корпус, туннельную камеру с зонами предварительного нагрева, графитации и охлаждения, устройство для перемещения изделий, выполненное в виде размещенной в камере транспортерной ленты из графитированного волокнистого материала, устройство для удаления продуктов термооб.работки, выполненное в виде волокнистой

углеродсодержащей ленты, размещенной с возможностью продольного перемещения между обрабатываемьши изделиями и стенками камеры 2.

В этой печи обеспечивается улавливание и удаление зольных компонентов, выделяющихся из графитируемых изделий, однако из-за наличия между изделиями и графитовым нагревателем волокнистой ленты происходит интенсивный износ нагревателя и ленты, что снижает срок службы печи.

Цель изобретения - повыщение надежности работы печи.

Указанная цель достигается тем, что лента выполнена с возможностью поперечного перемещения и установлена вне зоны графитации.

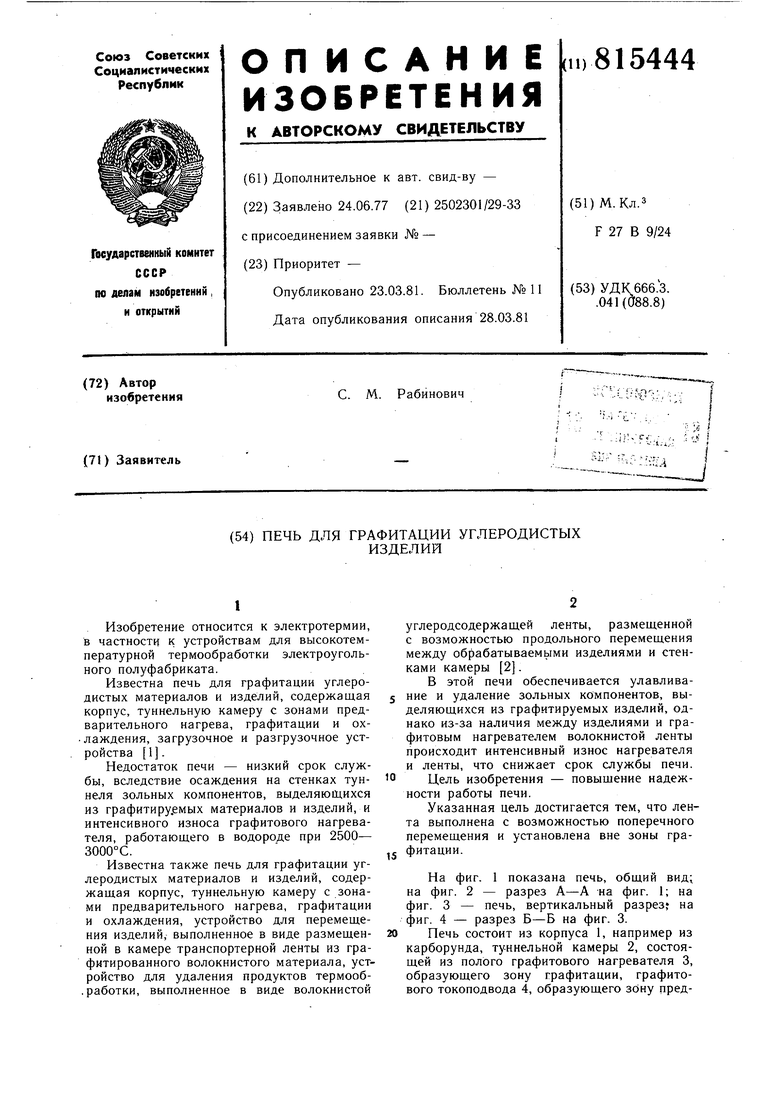

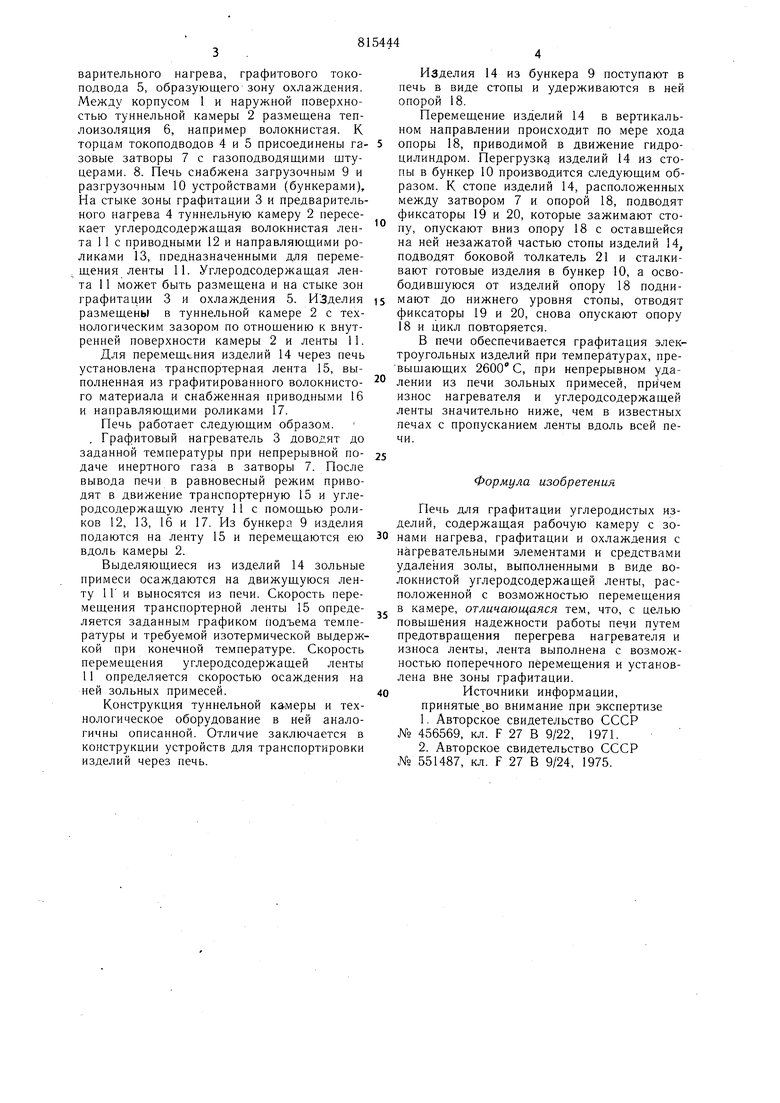

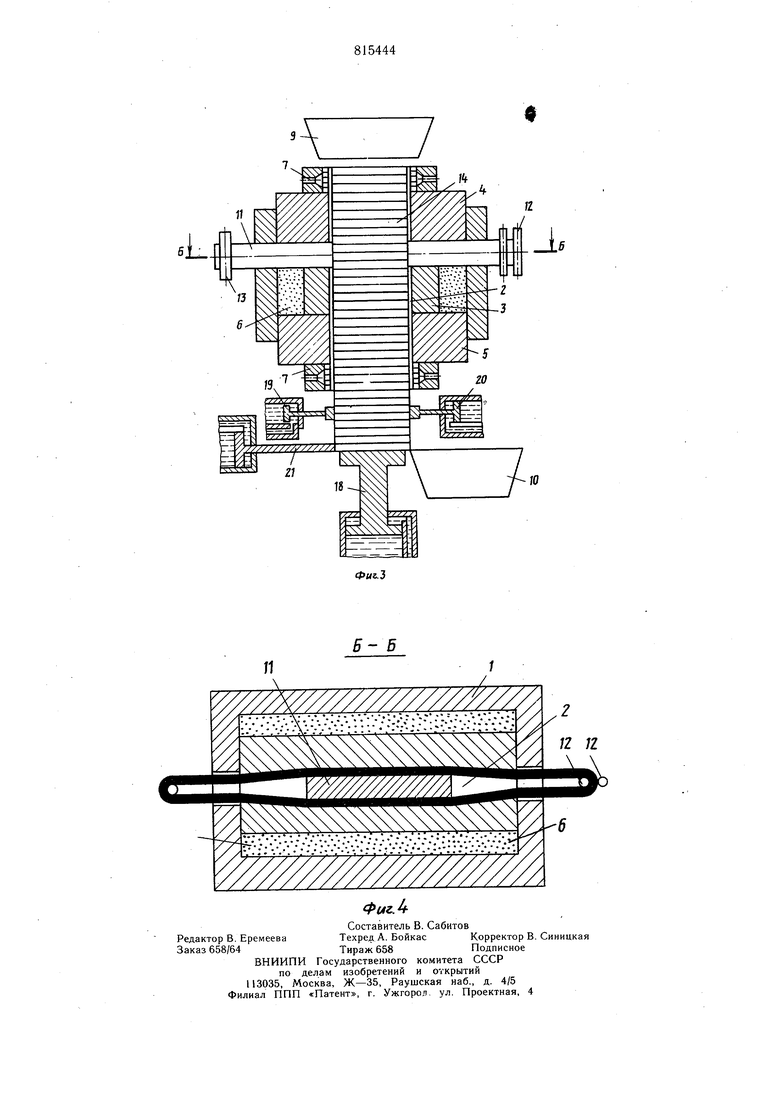

На фиг. 1 показана печь, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - печь, вертикальный разрез; на фиг. 4 - разрез Б-Б на фиг. 3. Печь состоит из корпуса 1, например из карборунда, туннельной камеры 2, состоящей из полого графитового нагревателя 3, образующего зону графитации, графитового токоподвода 4, образующего зЬну предварительного нагрева, графитового токоподвода 5, образующего зону охлаждения. Между корпусом 1 и наружной поверхностью туннельной камеры 2 размещена теплоизоляция 6, например волокнистая. К торцам токоподводов 4 и 5 присоединены газовые затворы 7 с газоподводящими щтуцерами. 8. Печь снабжена загрузочным 9 и разгрузочным 10 устройствами (бункерами). На стыке зоны графитации 3 и предварительного нагрева 4 туннельную камеру 2 пересекает углеродсодержащая волокнистая лента 11 с приводными 12 и направляющими роликами 13, предназначенными для перемещения ленты 11. Углеродсодержащая лента 11 может быть размещена и на стыке зон графитации 3 и охлаждения 5. ИЗделия размещены в туннельной камере 2 с технологическим зазором по отнощению к внутренней поверхности камеры 2 и ленты 11.

Для перемещения изделий 14 через печь установлена транспортерная лента 15, выполненная из графитированного волокнистого материала и снабженная приводными 16 и направляющими роликами 17.

Печь работает следующим образом. . Графитовый нагреватель 3 доводят до заданной температуры при непрерывной подаче инертного газа в затворы 7. После вывода печи в равновесный режим приводят в движение транспортерную 15 и углеродсодержащую ленту 11 с помощью роликов 12, 13, 16 и 17. Из бункера 9 изделия подаются на ленту 15 и перемещаются ею вдоль камеры 2.

Выделяющиеся из изделий 14 зольные примеси осаждаются на движущуюся ленту 1 Г и выносятся из печи. Скорость перемещения транспортерной ленты 15 определяется заданным графиком подъема температуры и требуемой изотермической выдержкой при конечной температуре. Скорость перемещения углеродсодержащей ленты 11 определяется скоростью осаждения на ней зольных примесей.

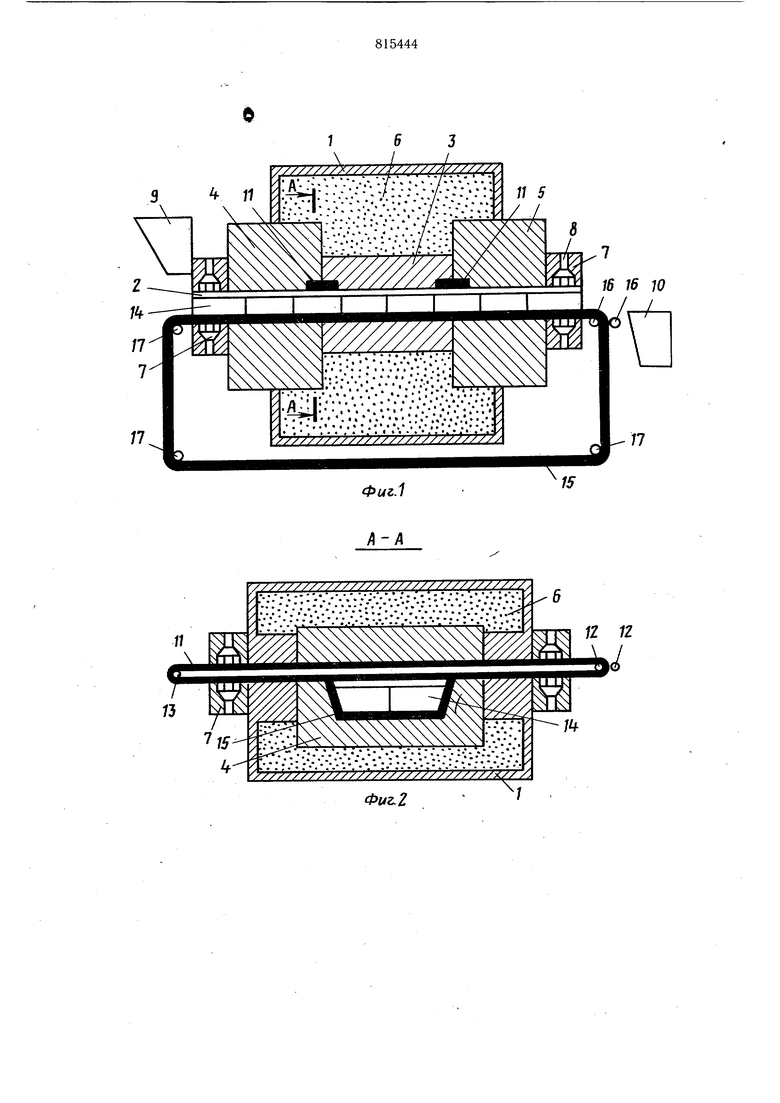

Конструкция туннельной камеры и технологическое оборудование в ней аналогичны описанной. Отличие заключается в конструкции устройств для транспортировки изделий через печь.

Изделия 14 из бункера 9 поступают в печь в виде стопы и удерживаются в ней опорой 18.

Перемещение изделий 14 в вертикальном направлении происходит по мере хода опоры 18, приводимой в движение гидроцилиндром. Перегрузка изделий 14 из стопы в бункер 10 производится следующим образом. К стопе изделий 14, расположенных между затвором 7 и опорой 18, подводят фиксаторы 19 и 20, которые зажимают стопу, опускают вниз опору 18 с оставщейся на ней незажатой частью стопы изделий 14, подводят боковой толкатель 21 и сталкивают готовые изделия в бункер 10, а освободивщуюся от изделий опору 18 поднимают до нижнего уровня стопы, отводят фиксаторы 19 и 20, снова опускают опору 18 и цикл повторяется.

В печи обеспечивается графитация электроугольных изделий при температурах, превышающих 2600° С, при непрерывном удалении из печи зольных примесей, причем износ нагревателя и углеродсодержащей ленты значительно ниже, чем в известных печах с пропусканием ленты вдоль всей печи.

Формула изобретения

Печь для графитации углеродистых изелий, содержащая рабочую камеру с зонами нагрева, графитации и охлаждения с нагревательными элементами и средствами удаления золы, выполненными в виде волокнистой углеродсодержащей ленты, расположенной с возможностью перемещения в камере, отличающаяся тем, что, с целью повыщения надежности работы печи путем предотвращения перегрева нагревателя и износа ленты, лента выполнена с возможностью поперечного перемещения и установлена вне зоны графитации.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1977-06-24—Подача