1

Изобретение относится к способу приготовления прессовочных масс для электроугольных изделий, в частности электрических щеток, конструкционного графита и т. д.

По авт. св. № 112831 известен способ приготовления прессовочных масс для электроугольных изделий из шихты, состоящей из дробленых углеродистых материалов и дробленого пека с температурой размягчения выше 120°С в качестве связующего, включающий тонкий размол и смешение до гомогенного состояния ингредиентов шихты в одной операции, производимой в мельничных агрегатах или других смесителях.

Известный способ имеет недостаток, который состоит в нестабильности температурного режима совместного размола и смешения шихты, что ведет к нагреву шихты до 100°С и выше и к ухудшению физико-механических характеристик электроугольных изделий.

Целью изобретения является улучшение физико-механических характеристик электроугольных изделий, а именно снижение износа и коэффициента трения готовых изделий, а также повышение прочности на изгиб при одновременном повышении стабил1)Ности по твердости.

Указанная цель достигается тем, что в известном способе совместный размол и смешение ингредиентов шихты с высокотемпературным пеком в мельничных агрегатах производят при температуре 50-70°С, при которой создаются наиболее благоприятные условия для взаимодействия мелющих тел с измельчаемыми ингредиентами шихты и связуюHj.HM - неком.

Пример. Брали ламповую сажу марки ПМ-15 и дробленный до размера зерен 2,5 :лл1 каменноугольный пек с температурой размягчения 135°С в соотнощении по весу 10:7,5 и загружали в вибрационную мельницу М-400-15 с емкостью корпуса 400 л. Размол и смешение материалов вели в мельнице с охлаждаемым корпусом в течение 30 мин с выдержкой в течение 10 мин при конечной темиературе 60°С. Выгруженную щихту с насынной массой 450 г/л вальцевалн при и провальцованную массу размалывали на дезинтеграторе в обычных температурных условиях.

Фракционный состав юлученного после размола на дезинтеграторе пресспорошка был следующим, %:

Остаток на сетке 0250,2

Остаток на сетке 006341

Про.чод через сетку 006358,8

Из указанного пресспорошка при удельном давлении 1200 кг/см прессовали блоки. Спрессованные блоки обжигали в туннельной печи в коксовой засыпке по двухсотчасовому графику с конечной температурой и

выдержкой при этой температуре в течение 15 час/

Обожженные блоки графитировали в печах графитации при температуре 2800°С с выдержкой при конечной температуре в течение 6 час и удельном расходе электроэнергии 3,5 КВТ/КГ.

Из графитированных блоков вырезают образцы, которые подвергают физико-механическим испытаниям.

Износ определяют за 20 час на короткозамкнутом коллекторном стенде типа СК при окружной скорости 20 м/сек, удельном нажатии на образец 800 г/см, плотности тока 20 а/см2.

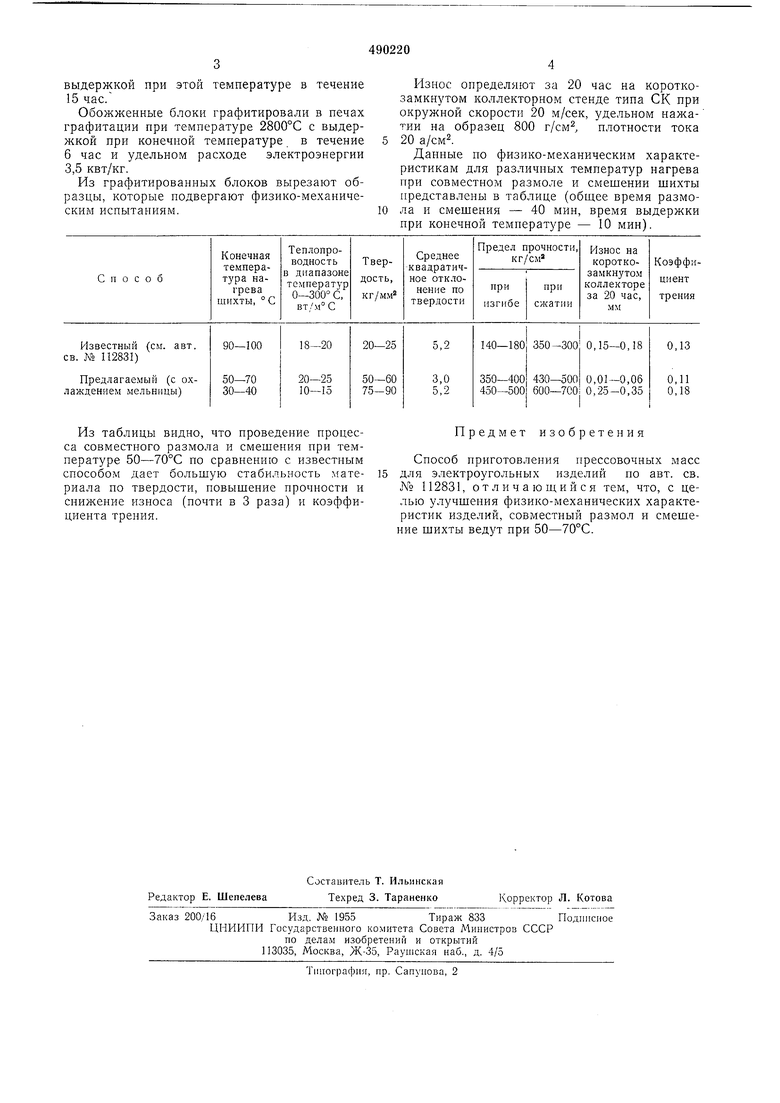

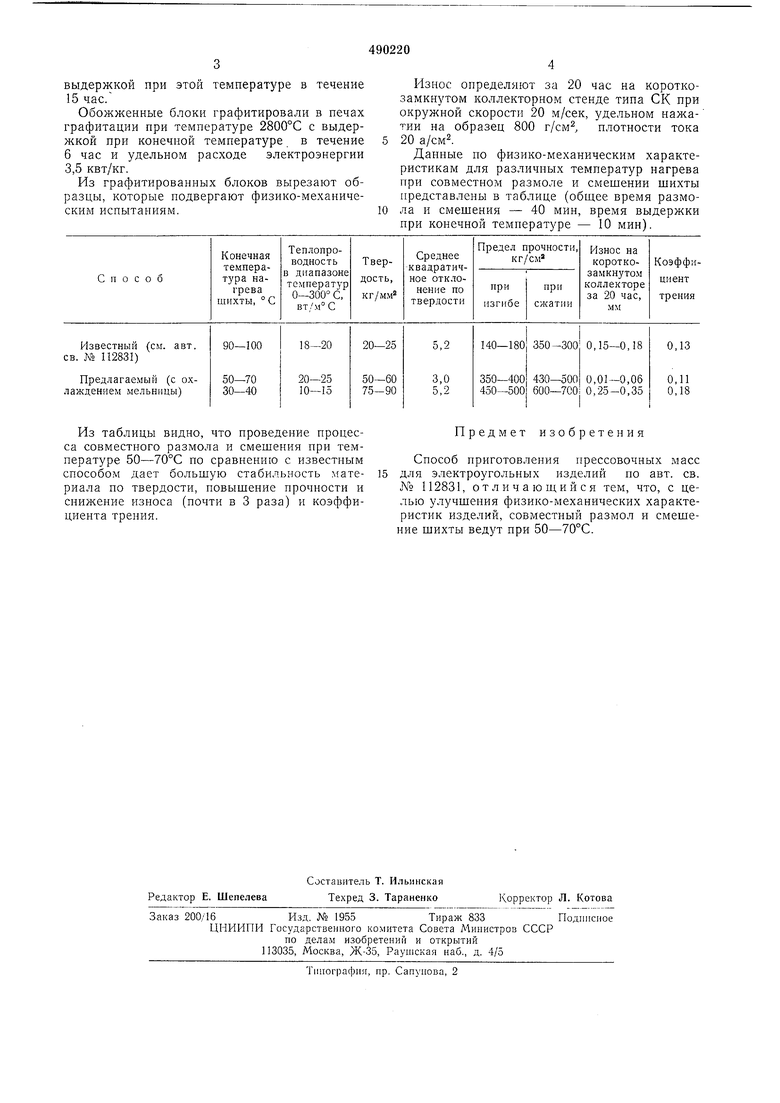

Даппые по физико-механическим характеристикам для различных температур нагрева при совместном размоле и смешении шихты представлены в таблице (обшее время размола и смешения - 40 мин, время выдержки при конечной темнературе - 10 мин).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ приготовления коксопековой композиции для мелкозернистых графитовых изделий | 1981 |

|

SU1034994A1 |

| Способ приготовления прессовочных масс для электроугольных изделий | 1957 |

|

SU112831A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| Способ изготовления металлографитовых щеток | 1989 |

|

SU1718312A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2166817C1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| "Способ получения мелкозернистогографитового материаа | 1973 |

|

SU508472A1 |

Из таблицы видно, что проведение процесса совместного размола и смешения при температуре 50-70°С по сравнению с известным способом дает большую стабильность материала по твердости, повышепие прочности и снижение износа (почти в 3 раза) и коэффициента трения.

Предмет изобретения

Способ приготовления прессовочных масс для электроугольных изделий по авт. св. № 112831, отличающийся тем, что, с целью улучшепия физико-механических характеристик изделий, совместный размол и смешение шихты ведут при 50-70°С.

Авторы

Даты

1975-10-30—Публикация

1971-11-10—Подача