(54-) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОКАТКОЙ ТРУБ С УТОНЕННЫМИ КОНЦАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1978 |

|

SU778844A1 |

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1976 |

|

SU599870A1 |

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1972 |

|

SU442863A1 |

| Устройство для управления главнымпРиВОдОМ КлЕТи НЕпРЕРыВНОгО пРОКАТНОгОСТАНА | 1979 |

|

SU806185A2 |

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Способ стабилизации толщины листа на реверсивном стане | 1990 |

|

SU1719121A1 |

| Устройство для измерения длины проволоки и сортового проката | 1980 |

|

SU868329A1 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Устройство для управления главным приводом клети непрерывного прокатного стана | 1978 |

|

SU738707A1 |

1

Изобретение относится к горячей прокатке труб с изменением раствора валков на концах труб.

Известно устройство, контролирующее положение движущегося проката при помощи датчиков положения концов проката. Суммирующих и вычитающих счетчиков, элемента совпадения, коммутатора и запоминающего элемента 1.

Однако указанное устройство не может обеспечить необходимую точность, так как не учитывает возможных изменений скорости труб и запаздывания исполнительных устройств.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для автоматического управления прокаткой труб с утоненными концами, которое содержит два датчика положения концов проката, генератор импульсов, ключ, вычитающий и суммирующий счетчик, многоразрядный блок, элемент совпадения, запоминающий элемент, формирователь команд переноса, формирователь импульса сброса на нуль суммирующего счетчика и коммутатор, причем датчики положения концов проката соединены через

запоминающий элемент, один выход которого подключен к элементу совпадения и формирователю команд перенрса, а другой соединен с ключом, с которым также соединен генератор импульсов, выход ключа подключен к суммирующему счетчику, к которому также подключен формирователь импульса сброса на нуль, и к вычитающему счетчику; суммирующий счетчик через многоразрядный вентильный блок, к которому подключен формирователь команд переноса, соединен с вычитающим с-четчиком, который в свою

0 очередь через коммутатор соединен с элементом совпадения 2.

3to устройство позволяет однозначно задавать со сравнительно больщой точностью упреждение на включение нажимных 5 устройств независимо от изменений скорости прокатки для обеспечения дополнительного обжатия передних концов труб.

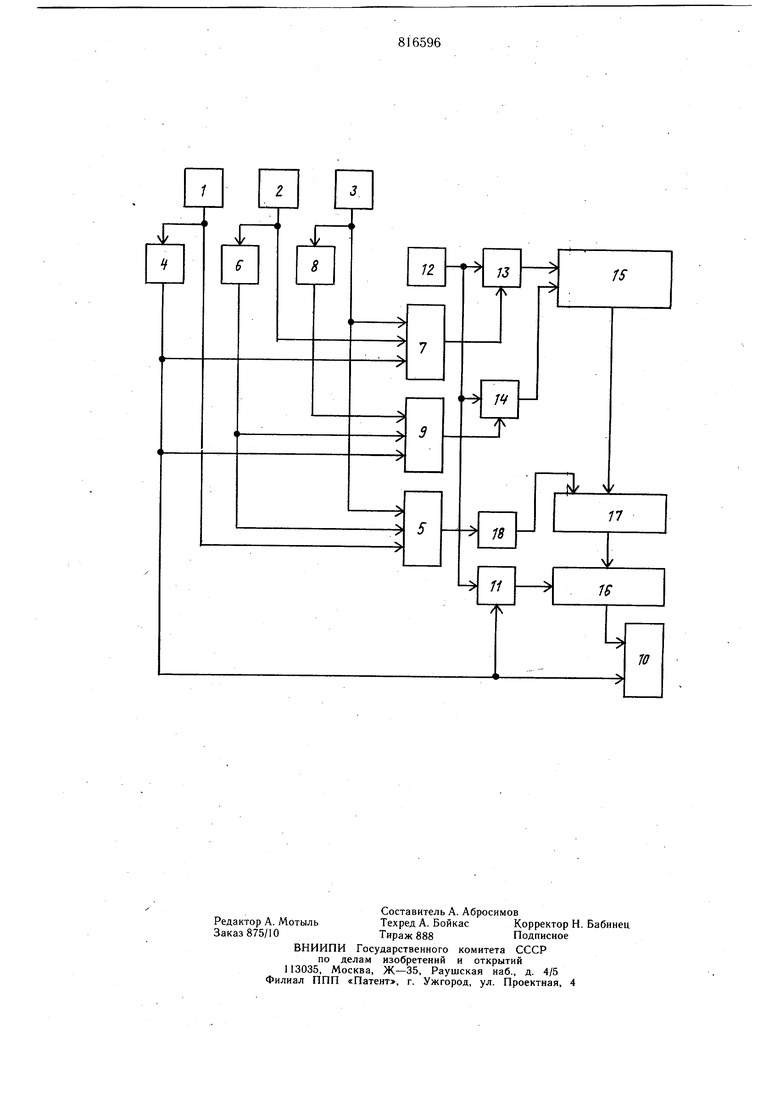

Heдoctaткoм известного устройства является его непригодность для обеспечения заданного дополнительного обжатия задних концов труб, так как устанавливаемые коммутатором упреждения в этом случае должны учитывать не только запаздывание исполнитбльных устройств, но и время прокатки утоненного конца, а оно зависит от скорости прокатки, а также необходимость выполнения ручных операций при обслуживании устройства, связанных с вводом в коммутатор времени запаздывания исполнительных устройств в масштабе импульсов генератора. Цель изобретения - обеспечение заданного дополнительного обжатия задних кон-. цоБ труб для уменьшения отходов металла при послеАуюш,ем редуцировании труб с yTOHeHHbiNui концами. Указанная цель достигается тем, что в устройство, содержащее два датчика положения концов проката, вычитающий счетчик, многоразрядный вентильный блок, формирователь команд переноса, элемент совпадения, ключ и генератор импульсов, выход которого подключен к входу ключа, выход которого соединен с входом вычитаюшего счетчика, подключенного к выходу многоразрядного вентильного блока, управляющий вход которого подключен к выходу формирователя команд переноса, дополнительно введены датчик, нижнего положения валков, реверсивный счетчик, два ключа, три элемента совпадения и три инвертора, причем выход первого соединен с управляющим входом первого ключа и с первыми входами первого, второго и третьего элементов совпадения, а вход которого соединен с выходом первого датчика положения концов проката и с первым входом четвертого элемента совпадения, выход второго инвертора соединен с вторыми входами третьего и четвертого элементов совпадения, а вход второго инвертора соединен с выходом второго датчика положения концов проката и со вторым входом второго элемента совпадения, выход третьего инвертора соединен с третьим входом третьего элемента совпадения, а вход третьего инвертора соединен с выходом датчика нижнего положения валков и с третьим входом второго и четвертого элементов совпадения, второй вход первого элемента совпадения соединен с выходом вычитающего счетчика, выход генератора импульсов соединен со вторым и третьим ключами, управляющие входы которых соединены соответственно с выходами второго и третьего элементов совпадения, а выход четвертого элемента совпадения соединен с входом формирователя команд переноса, выходы второго и третьего ключей соединены соответственно с первым суммирующим и вторым -входами реверсивного счетчика. который соединен с многоразрядным вентильным блоком. На чертеже показана схема устройства. Датчики 1 и 2 положения концов проката, например мессдозы или фотодатчики, устан.авливаются так: датчик 2 в клети, где изменяется раствор валков, а датчик 1 перед входом в эту клеть, например в смежной п дшествующей кдети. При этом расстояние между датчиками 1 и 2 должно быть больше большего из расстояний, проходимых передним или задним концом прокатываемой трубы за время запаздывания исполнительных устройств и время разведения или сведения валков при максимально возможной скорости прокатки. Датчик 3 нижнего положения валков, устанавливаемый, например, на нажимном устройстве, выдает сигнал при достижении валками минимального раствора (в нижнем положении валков) и прекращает выдачу сигнал в момент трогания валков при увеличении их раствора (при разведении). Выходы датчиков 1-3 подключены соответственно к входу инвертора 4 и первому входу элемента 5 совпадения, к входу инвертора 6 и первому входу элемента 7 совпадения, к входу инвертора 8 и вторым входам элементов 5 и 7 совпадения. Выходы инверторов 4, 6 и 8 подключены соответственно к первым входам элементов 9 и 10 совпадения, третьему входу элемента 7 совпадения и управляющему входу ключа 11 к второму входу элемента 9 совпадения и третьему входу элемента 5 совпадения, к третьему входу элемента 9 совпадения. Генератор 12 импульсов постоянной частоты через ключи 13, 14 и 11 подключен соответственно к суммирующему входу реверсивного счетчика 15, к вычитающему входу этого же счетчика, к входу вычитающего счетчика 16, соединенного через многоразрядный вентильный блок 17 с реверсивным счетчиком 15. Управляющие входы ключей 13 и 14 соединены соответственно с выходами элементов 7 и 9 совпадения, а управляющий вход многоразрядного вентильного блока 17 через формирователь 18 команд переноса подключен к выходу элемента 5 совпадения. Выход нулевого состоя-. ния вычитающего счетчика 16 подключен к второму входу элемента 10 совпадения; при срабатывании которого выдается команда на нажимное устройство, (не показано) для изменения раствора валков. Устройство работает следующим образом. В исходном состоянии перед прокаткой с дополнительным обжатием задних концов труб валки имеют нужный минимальный раствор, так. как датчик 1 выключен и на выходе инвертора 4 есть сигнал, включакзщий элемент 10 совпадения при нулевом состоянии счетчика 16. Сигнал с выхода элемента 10 совпадения включает исполнительные механизмы нах имного устройства клети, где установлен датчик 2, и валки сводятся. Генератор 12 включен и его импульсы через открытый сигналом с выхода инвертора 4 ключ И поступают на вход счетчика 16, состояние которого однако не меняется, так как он уже находится в нулевом состоянии. Датчик 2 выключен, а датчик 3 включен. Поэтому на выходе инвертора 6 есть сигнал, а на выходе инвертора 8 сигнал отсутствует. Элементы 5, 7, 9 совпадения и формирователь 18 включены, вентильный блок 17 и ключи 13 и 14 закрыты поэтому на входы счетчика 15, который находится в нулевом состоянии, импульсы из генератора 12 не поступают.

При заходе переднего конца первой прокатываемой трубы в клеть, где установлен датчик 1, последний срабатывает и на выходе инвертора 4 сигнал исчезает, что приводит к закрыванию ключа 11, прекращающего подачу импульсов из генератора 12 на вход счетчика 16, который при этом находится в нулевом состоянии, и выключению элемента 10 совпадения, прекращающему подачу сигнала на сведение валков.. Одновременно сигналом датчика 1 включается элемент 5 совпадения, что приводит к срабатыванию формирователя 18, выходной импульс которого обеспечивает открывание многоразрядного вентильного блока 17, однако состояние счетчика 1в не меняется, так как счетчики 15 и 16 находятся в нулевых состояниях. По окончаний импульса формирователя 18 блок 17 разъединяет счетчики 15 и 16.

Через некоторое время запаздывания исполнительных устройств валки начинают разводиться и датчики 3 выключаются. Выключается элемент 5 совпадения и со входа формирователя 18 снимается сигнал - формирователь 18 готов к повторному включению. При выключении датчика 3 на выходе инвертора 8 появляется сигнал. С учетом выбранного выше расстояния между датчиками 1 и 2 разведение валков окончится раньше, чем передний конец труб не будет подвергаться дополнительному обжатию.

При заходе через некоторое время переднего конца трубы в клеть, где установлен датчик 2, последний срабатывает и на выходе инвертора 6 сигнал исчезает. Производится прокатка цилиндрической части трубы. При выходе заднего конца трубы из клети, где установлен датчик 1, Последний выключается и на выходе инвертора 4 появляется сигнал, который открывает ключ 11 и на вход счетчика 16 начинают поступать импульсы из генератора 12, однако состояние счетчика 16 не меняется, так как он уже находится в нулевом состоянии. Одновременно включается элемент 10 совпадения. и выдает сигнал на исполнительные механизмы нажимного устройства клети, где установлен датчик 2..

Через некоторое время, запаздывания исполнительных устройств валки начинают сводиться, формируя утонение на заднем конце трубы. При достижении валками минимального раствора срабатывает датчик 3 и на выходе инвертора 8 сигнал исчезает. Так как сигнал на включение нажимного устройства был выдан со слишком большим упреждением, с учетом выбранного выше расстояния между датчиками 1 и 2, в момент включения датчика 3 задний конец трубы еще не вышел из клети, где установлен

датчик 2 и на выходе последнего еще есть сигнал. Поэтому сигналом датчика 3 включается элемент 7 совпадения, который открывает ключ 13. На суммирующий вход реверсивного счетчика 15 начинают поступать импульсы из генератора 12.

После сведения валков некоторое время, которое как раз- равно необходимому упреждению на включение нажимного устройства, производится прокатка цилиндрической части трубы из клети, где установлен датчик 2,

0 последний выключается и на выходе инвертора 6 появляется сигнал. Элемент 7 совпадения выключается, ключ 13 закрывается и прекращается поступление импульсов из генератора 12 на суммирующий вход счет, чика 15, в котором, таким образом, оказывается записанным число в масштабе импульсов генератора 12, эквивалентное необходимому упреждению на включение нажимного устройства. Устройство пришло в исходное состояние для прокатки второй

0 трубы.

Таким образом, первая труба прокатывается без гарантированного дополнительного обжатия заднего конца, чего можно избежать, предварительно введя вручную в вычитающий счетчик 16 информацию (число), в масштабе импульсов генератора 12 примерно эквивалентную необходимому упреждению (устройство ручного ввода не показано), При этом прокатка первой трубы будет вестись аналогично прок-атке второй трубы.

0

При заходе переднего конца второй прокатываемой трубы последовательно в клети, где установлены датчики 1 и 2, работа устройства аналогична его работе при прокатке первой трубы лишь с той разницей, что при

5 открывании многоразрядного вентильного блока 17 происходит перенос информации из счетчика 15 в счетчик 16, в котором окажется записанным число, в масштабе импульсов генератора 12 эквивалентное необходимому упреждению на включение нажим0 ного устройства.

При выходе заднего конца трубы из клети, где установлен датчик 1, последний выключается и на выходе инвертора 4 появляется сигнал, однако элемент 10 совпадения не включается, так как счетчик 16 не находится в нулевом состоянии. Сигналом инвертора 4 открывается ключ 11 и на вход счетчика 16 начинают поступать импульсы из генератора 12, производя последовательное вычитание единиц из числа, записанного

(j в Счетчике 16. В момент уменьшения числа в счетчике 16 до нуля, т. е. через необходимое время упреждения на включение нажимного устройства, включается элемент 10 совпадения и выдает сигнал на включение нажимного устройства. В дальнейшем воз5 можны три варианта работы устройства.

В первом случае в момент окончания

сведения валков и момент выхода заднего

конца трубы из клети, где установлен датчик 2, совпадают. При этом одновременно срабатывает датчик 3 и выключается датчик 2, поэтому элементы 7 и 9 совпадения не срабатывают, ключи 13 и 14 не открываются и в счетчике 15 сохраняется информация, записанная в нем при прокатке первой трубы. В дальнейшем устройство работает так , как и при прокатке первой трубы.

Во втором варианте сведение валков оканчивается раныпе, чем задний конец трубы выходит из клети, где установлен датчик 2. Работа устройства в этом случае аналогичная его работе при прокатке первой трубы лишь с той разницей, что в счетчике 15 записано откорректированное и увеличенное по сравнению с первой трубой число.

В третьем случае задний конец трубы выходит из клети, где установлен датчик 2, раньше, чем оканчивается сведение валков. Датчик 2 выключается и на выходе инвертора 6 появляется сигнал, который включает элемент совпадения 9, открывающий ключ 14 через который начинают поступать импульсы из генератора 12 на вычитающий вход реверсивного счетчика 15, производя последовательное вычитание единиц из числа, записанного в счетчике 15. Через некоторое время сведение валков оканчивается, датчик 3 включается и на выходе инвертора 8 сигнал исчезает, что приводит к выключению элемента совпадения 9, закрыванию ключа 14 и прекращению поступления импульсов из генератора 12 на вычитающий вход счетчика 15. Дальнейшая работа устройства в этом случае аналогична его работе при прокатке первой трубылишь с той разницей, что в счетчике 15 будет записано откорректированное и уменьшенное по сравнению с первой трубой число.

В первом из рассмотренных случаев после прокатки получается труба с утоненным концом заданной длины, во втором случае - с утоненным концом несколько большей длины по сравнению с заданной, при этом на конце трубы прокатывается небольшой цилиндрический участок, и третьем -- с утоненным концом несколько меньшей длины по сравнению с заданной.

Работа устройства при 1т|)окатке каждой последующей трубы аналогична его работе при прокатке второй трубы.

Использование предлагаемого изобретения позволяет обеспечить с высокой точностью заданное дополнительное обжатие задних концов трубы. При этом оно автоматически корректирует при прокатке каждой трубы упреждение на включение нажимных устройств, что исключает вличение возможных изменений скорости прокатки, возможных изменений запаздывания исполнительных устройств и возможных изменений частоты генератора импульсов. Кроме того, при обслуживании устройства исключаются ручные операции.

Таким образом, устройство позволяет автоматически задавать с высокой точностью упреждение на включение нажимного устройства независимо от изменений скорости прокатки, время запаздывания исполнительных устройств и Частоты генератора имцульсов .и может быть использовано при горячей прокатке труб с изменением раствора валков на заднем конце трубы.

Формула изобретения

Устройство для автоматического управления прокаткой труб с утоненными концами содержащее два датчика положения концов, проката, вычитающий счетчик, многоразрядный вентильный блок, формирователь команд переноса, элемент совпадения, ключ и генератор импульсов, выход которого подключен к входу ключа, выход которого соединен с входом вычитающего счетчика, подключенного к выходу многоразрядного

вентильного блока,, управляющий вход которого подключен к выходу формирователя команд переноса, отличающееся тем, что, с целью обеспечения точности толщины стенки задних концов труб, устройство дополнительно содержит датчик нижнего положения валков, реверсивный счетчик, два ключа, три элемента совпадения, три инвертора, причем выход первого соединен с управляющим входом первого ключа и первым входом первого, второго и третьего элементов совпадения, а вход которого соединен с выходом первого датчика положения концов проката и с первым входом четвертого элемента совпадения, выход второго инвертора соединен со вторыми входами третьего и четвертого элементов совпадения, а вход

второго инвертора соединен со входом второго датчика положения концов проката и со вторым входом второго элемента совпадения, выход третьего инвертора соединен с третьим входом третьего элемента совпадения, а вход третьего инвертора соединен

с выходом датчика нижнего положения валков и третьим входом второго и четвертого элементов совпадения, второй вход первого элемента совпадения соединен с выходом вычитающего счетчика, выход генератора импульсов соединен с вторым и третьим

ключами, управляющие входы которых соединены соответственно с выходами второго и третьего элементов совпадения, а выход четвертого элемента совпадения соединен с входом формирователя команд переноса,

выходы второго и третьего ключей соединены соответственно с первым и вторым входами реверсивного счетчика, который соединен С многоразрядным вентильным блоком.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1978-11-21—Подача