(54) КОНТЕЙНЕР ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИМ

КОМПОЗИЦИОННЫМ СПЛАВОМ КРУПНЫХ ИЗДЕЛИЙ

пуса емкость-питатель для сплавасвязки Г2.

Недостаток известного контейнера заключается в , что невозможно его использовать для последующих наплавок, а при удалении контейнера с наплавляемого изделия он требует большой трудоемкой механической обработки.

Цель изобретения - предохранение материала корпуса от взаимодействия со сплавом-связкой, возможность многократного использования контейнера и удешевление наплавки крупных изделий.

Указанная цель достигается тем, что на внутреннюю поверхность корпуса нанесен слой керамического материала, преимущественно силиката циркония или окиси алюминия.

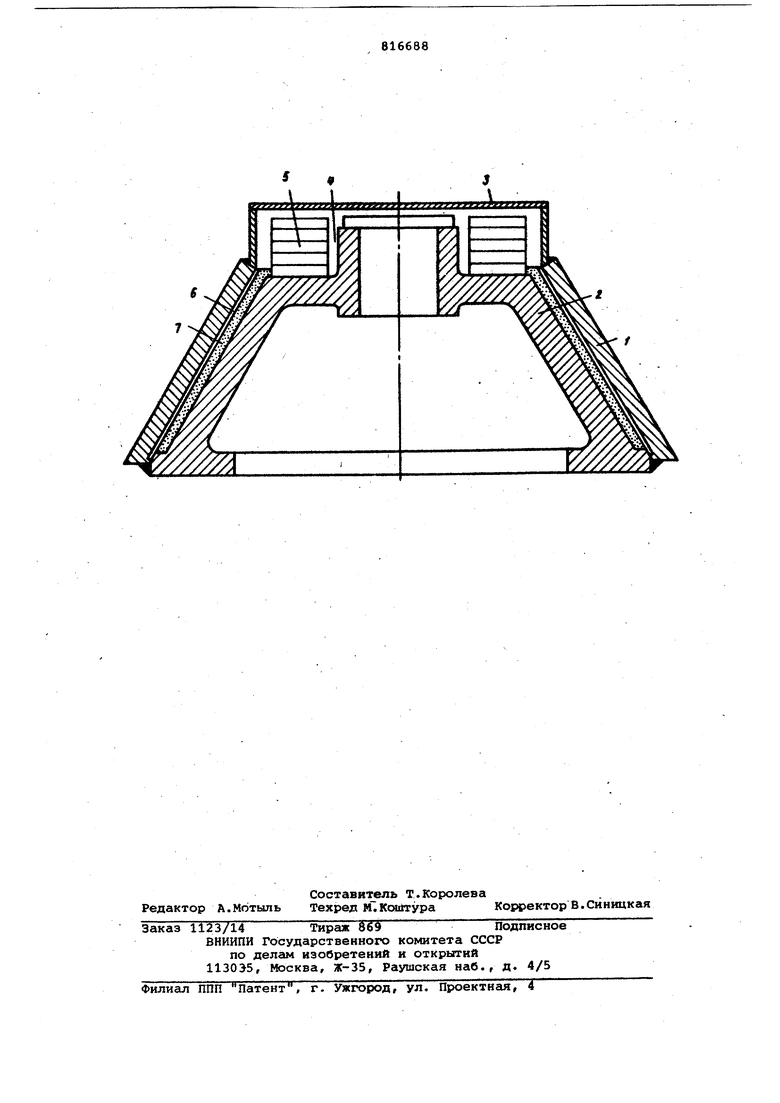

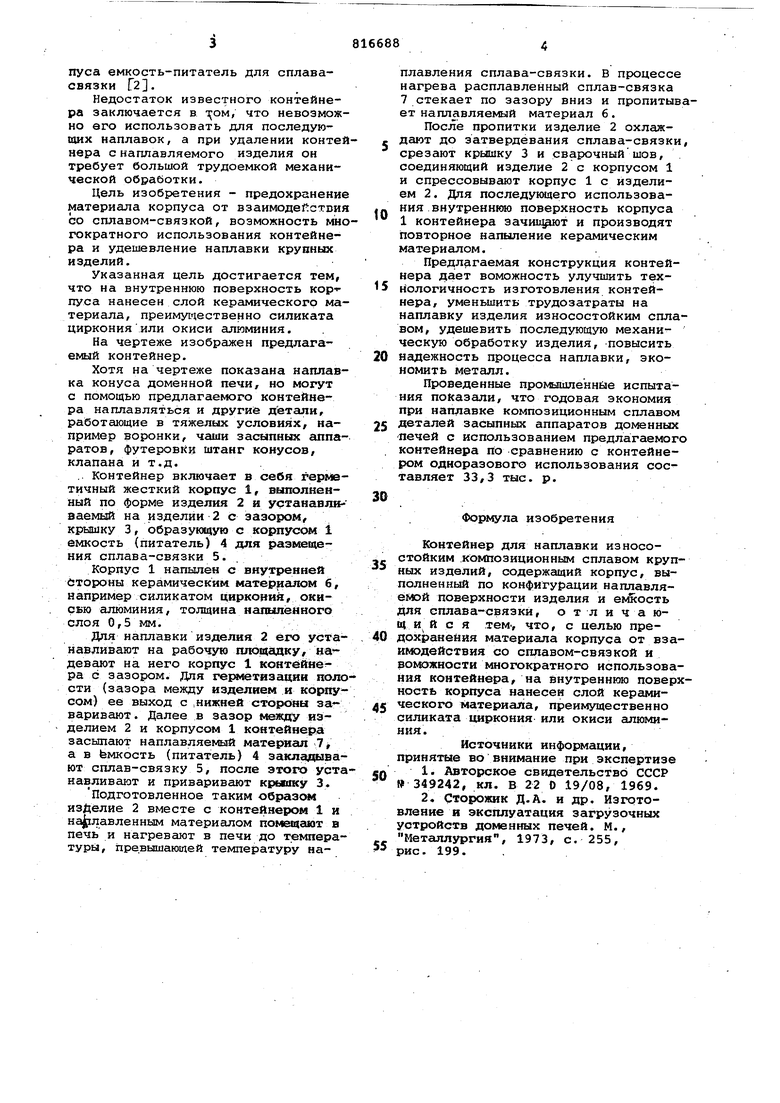

На чертеже изображен предлагаемый контейнер.

Хотя на чертеже показана наплавка конуса доменной печи, но могут с помощью предлагаемого контейнера наплавляться и дpyгиie детали, работающие в тяжелых условияЕХ/ например воронки, чаши засыпных аппаратов, футеровки штанг конусов, клапана и т.д. .

. Контейнер включает в себя герметичный жесткий корпус 1, выполненный по форме изделия 2 и уставав ливаемый на изделии 2 с зазором, крышку 3, образующую с корпусом i емкость (питатель) 4 для размещения сплава-связки 5. .

Корпус 1 напылен с внутренней стороны керамическим матврисшом б, например силикатом циркония, окис Ю алюминия, толщина налылемного слоя 0,5 мм.

Для наплавки изделия 2 его устанавливают на рабочую площадку, надевают на него корпус 1 контбйне ра с зазором. Для гвБметиэации полости (зазора между изделием и корпу сом) ее выход с :Нижней стороны за варивают. Далее в зазор между изделием 2 и корпусом 1 контейнера засыпают наплавляемьШ материал 7 а в ёмкость (питатель) 4 закл;зда1вают сплав-связку 5, после этого устанавливают и приваривают крааку 3.

Подготовленное таким образом изделие 2 вместе с контейнером 1 и на лавленным материалом помещают в печь и нагревают в печи до температуры, превышающей температуру наплавления сплава-связки. В процессе нагрева расплавленный сплав-связка 7 стекает по зазору вниз и пропитывает наплавляемый материал 6.

После пропитки изделие 2 охлаж. дают до затвердевания сплава-связки, срезают крышку 3 и сварочный шов, соединяющий изделие 2 с корпусом 1 и спрессовывают корпус 1 с изделием 2. Для последующего использования внутреннюю поверхность корпуса

1 контейнера зачиирют и производят повторное напыление керамическим материалом.

Предлагаемая конструкция контейнера дает воможность улучшить тех5 нелогичность изготовления контейнера, уменьшить трудозатраты на наплавку изделия износостойким сплавом, удешевить последующую механическую обработку изделия, повысить

0 надежность процесса наплавки, экономить металл.

Проведенные промышленные испытания показали, что годовая экономия при наплавке композиционным сплавом

5 деталей засыпных аппаратов доменных Печей с использованием предлагаемого контейнера по сравнению с контейнером одноразового использования составляет 33,3 тыс. р.

Формула изобретения

Контейнер для наплавки износостойким композиционным сплавом крупных изделий, содержащий корпус, выполненный по конфигурации наплавляемой поверхности изделия и елосость для сплава-связки, отличающ и и с я теМ, что, с целью предохранейия материала корпуса от взаимодействия со сплавом-связкой и рокюжности многократного использования контейнера, на внутреннюю поверхность корпуса нанесен слой керамического материала, преимущественно силиката циркония или окиси алюминия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №349242, кл. В 22 О 19/08, 1969. 2. С7оро)шк Д.А. и др. Изготовление и эксплуатация загрузочных устройств доменных печей. М.,

Металлзфгия, 1973, с. 255,

рис. 199.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для наплавки износостой-КиМ СплАВОМ КРупНыХ издЕлий | 1979 |

|

SU804198A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ СПЛАВ | 1973 |

|

SU408734A1 |

| Способ изготовления засыпного аппарата доменной печи | 1988 |

|

SU1583446A1 |

| Способ дуговой многослойной наплавки | 1988 |

|

SU1608026A1 |

| Способ износостойкой наплавки | 1975 |

|

SU562393A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1979 |

|

SU794899A1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

Авторы

Даты

1981-03-30—Публикация

1979-04-05—Подача