(54) БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления капсельного припаса | 1975 |

|

SU588208A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU833806A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU785277A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767059A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1031946A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

| Композиция для изготовления теплоизоляционных изделий | 1978 |

|

SU734172A1 |

;: 1

Изобретение относится к строительным материалам и предназначено, для изготовления теплоизоляционных изделий, используемых для футеровки тепловых агрегатов.

Известна сырьевая смесь для производства легкого жаростойкого теплоизоляционного бетона, включающая 24-34% шамота, 6-22% огнеупорного глинистого сырья, 16-53% керамзитового гравия и 17-28% фосфатного С1вязующего El ..

Недостаток указанной смеси - недостаточно высокая термостойкость и механическая прочность материала.

/ Наиболее близкой к предлагаемой яв ряется бетонная смесь для изготовления теплоизоляционных изделий, включающая 56-83% Шс1мота, 8-19.% каолина, 4-8% огнеупорной глины и 5-18% фосфатного связующего Г2 .

Недостаток этой смеси - пониженIные термостойкость, механическая прочность и температура деформации под нагрузкой.

Цель изобретения - повышение термостойкости, температуры деформации под нагрузкой и механической прочности.

Поставленная цель достигается тем, что бетойная смесь, включакяцая фосфатное связующее, шамот и глину, содержит шамот фракции 1-5 мм и фракции 0,66 мм и дополнительно гидроокись алюминия, глинозем и бой бакора фракции 1-5 мм и фракции

0,66 мм при следующем соотношёНИИ компонентов, вес.%:

0

Фосфатное связующее 3-15

Шамот фракции 1-5 мм 15-60 фракции $0,66 мм 10-11

Гидроокись алюминия 1-4

Глинозем5-12

5

Бой бакора фракции

1-5 мм12-25

фракции 0,66 мм 6-8

ГлинаОстальное

Введение в бетонную массу смеси

0 крупнозернистбго заполнителя шамота и отходов производства (боя бакора) обеспечивает трещиноватую структуру, т.е. структуру с большим количеством микро- и макротрещин вокруг

5 крупных зерен, гасящих термические напряжения.

Изменение количества боя бакора и Шс1мота выше или ниже указанных пределов нарушает макроструктуру камня 0 и приводит к получению структур с

повышенной дефектностью и малой механической прочностью. Введение в состав крупных зерен боя бакбра размером свыше 5 мм приводит к понижению механической прочности изделий и снижению термостойкости, а увели.чение крупности мелкой фракции боя бакора свыше 0,66 мм обуславливает высокую пористость изделий и снижает прочность.

Присутствие в ко тозиции крупных зерен .неправильной формы боя бакора создает термостойкий скелет, облад.ающий повышенной температурой деформации поя нагрузкой, что обеспечивает более длительную службу огнеупоров.

.Использование смеси щамота и глинозема в предлагаемых пределах и фракциях обеспечивает .направленное образование силикофосфатов, а также орто- и метафосфатов алюминия в температурных интервалах 1400-1450 с.

Направленное образование силикофосфатов, орто- и метафосфатов в композиции обеспечивает повышенную термическую стойкость и механичес.кую прочность при высоких температурах и позволяет эксплуатировать изделия в условиях резких температурных колебаний.

Предлагаемое соотнршен-ие в бетонной массе смеси тонкодисперсных активных наполнителей глинозема и гидроокиси алюминия и. более крупнозернистых заполнителей обуславливает повышенные теплофизические характеристики теплоизоляционных .изделий, причем введение фосфатного вяжущего в смесь сухих тонкодисперсных компонентов обеспечивает энергичное химическое образований высокопрочных фосфатных связей и создает материал- с повышенными механическими характеристи с1ми и стабильной устойчивостью 9бразовавшихся связей вплоть до высоких температур. Огнеупорное глинистое сырье и фосфатное связующее обеспечивают формуёмость, удобоукладынаемость сМеси в различные размеры и конфигурации форм, а также подвижность всей бетонной массы, за счет чего повышается механическая прочность .сырца.

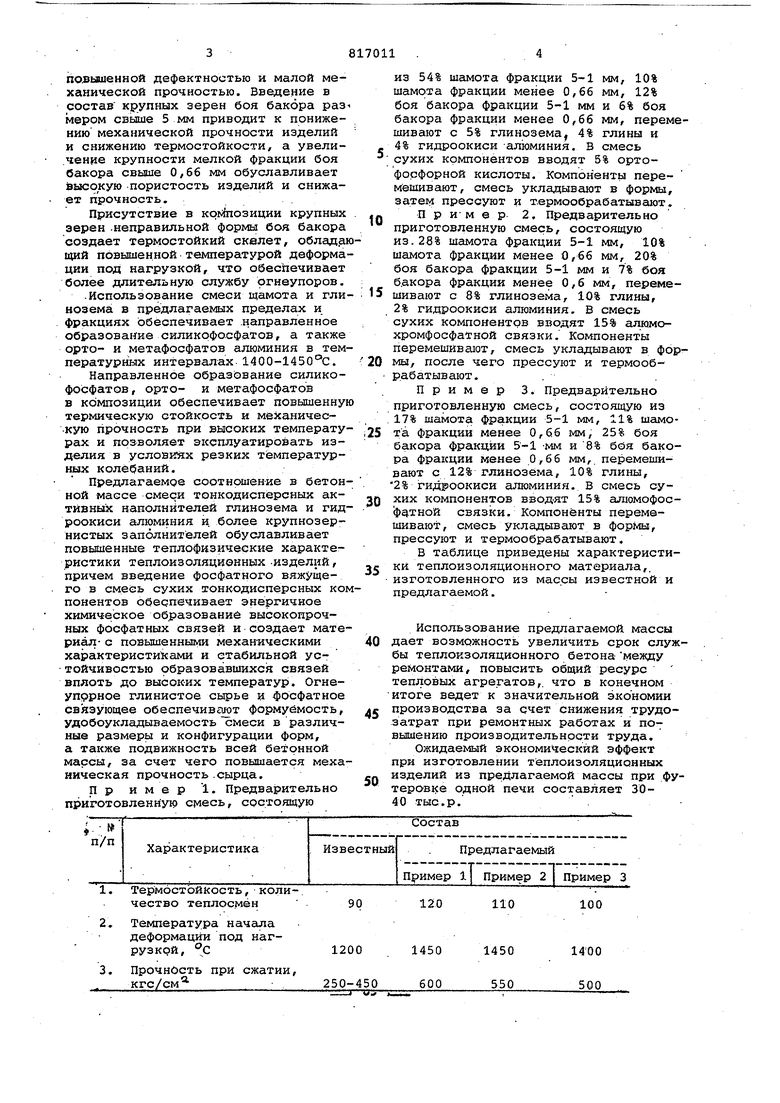

П р и м е р 1. Предва рительно приготовленную смесь, состоящую чество теплос.мен 2,Температура начала деформации под нагрузкрй, °С 3,Прочность при сжатии, кгс/см .,, .

из 54% шамота фракции 5-1 мм, 10% шамота фракции менее 0,66 мм, 12% боя бакора фракции 5-1 мм и б% боя бакора фракции менее 0,66 мм, перемшивают с 5% глинозема, 4%

глины и

4% гидроокиси -алюминия. В смесь ; сухих компонентов вводят 5% ортофосфорной кислоты. Компоненты перемешивают, смесь укладывают в формы, затем прессуют и т.ермообрабатывают.

Пример 2. Предварительно приготовленную смесь, состоящую из. 28% шамота фракции 5-1 мм, 10% шамота фракции менее 0,66 мм, 20% боя бакора фракции 5-1 мм и 7% боя б.акора фракции менее 0,6 мм, перемешивают с 8% глинозема, 10% глины, 2% гидроокиси алюминия. В смесь сухих компонентов вводят 15% алюмохромфосфаТной связки. Компоненты перемешивают, смесь укладывают в фомы, после чего прессуют и термооб- рабатывают.

Пример 3. Предварительно приготовленную смесь, состоящую из 17% шамота фракции 5-1 мм, 11% шамота фракции менее 0,66 мм, 25% боя бакора фракции 5-1 -мм и 8% бс5я бакора фракции менее 0,66 мм, перемешивают с 12% глинозёма, 10% глины, 2% гидроокиси алюминия, в смесь сухих компонентов ввод-ят 15% алюмофосФатной связки. Компоненты перемешивают, смесь укладывают в формы, прессуют и термообрабатывают.

В таблице приведены характеристики теплоизоляционного материала,, изготовленного из массы известной и предлагаемой.

Использование предлагаемой массы дает возможность увеличить срок службы теплоизоляционного бетона между ремонтами, повысить общий ресурс тепловых агрегатов,, что в конечном итоге ведет к значительной экономии производства за счет снижения трудозатрат при ремонтных работах и повышению производительности труда.

Ожидаемый экономический эффект при изготовлении теплоизоляционных изделий из предлагаемой массы при футеровке одной печи составляет 3040 тыс.р.. 1200 250-450

Формула изобретения

Бетонная смесь для изготовления теплойЗОДЯШ1ОННЫХ изделий, включающая фосфатно.е связующее, шамот и . глину/ отличающаяся тем что, с целыо повйоения термостойкости, /температуры деформа11ии под нагрузкой и механической прочности, она содержит шамот фракции 1-5 мм :и фракции 4,66 мм и дополнительно :гидроокись алюминия, глинозем и бой бакора фракции 1-5 мм и фракции 0,66 мм при следующем соотноиении компонентов, вес.%: .

Фосфатное связующее 3-15

Шамот фракции 1-5 мм15-60

фракции 0,66 мм10-11

ГИДРООКИСЬ алюминия1-4

Глинозем5-12 Бой -бакора фракции

5 1-5- ФI12-25

фракции : 0,66 мм6-8

ГлинаОстальное

Источники информации, принятые во внимание при экспертизе « 1. Авторское свидетельство СССР № 408930, кл. С 04 В 29/02, 1973.

Авторы

Даты

1981-03-30—Публикация

1979-06-11—Подача