(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ Введение в сырьевую смесь хвосто горно-обогатительного комбината с высоким содержанием окислов кальция и магния приводит к образованию кальций- и магнийфосфатов., способствующих твердению сырЦа при пониженных температурах и обладающих упрочненными структурными каркасс1ми в сырце. Соединения кальцил и магния способствуют спеканию каркаса щамотных зерен в материале, частич переходя в аморфную фазу в процес службы при повышенных температурах Вступая во взаимодействие с кремне мом шамота окислы кальция и магния образуют силикаты (волластанит,кли энстатит,кордиерит), способствующи повышению механической прочности и термостойкости изделий в службе. При введении в сырьевую смесь хвостов с высоким содержанием окислов железа при температурах тер мообработки происходит дополнительное вспучивание бетонной массы всле ствие газовыделения при взаимодействии фосфатной составляющей с окис лами и гидроокислами железа, что влечет за собой снижение кажущейся плотности получаемых теплоизоляцион ных изделий и улучшение теплоизолирующих свойств готового материала. Окислы желе91, вносимые хвостами в сырьевую смесь, расширяют рабочий интервал времени твердения бетонной массы, позволяют транспортировать материал от мешалки до формы без потерь, без ухудшения его свойств. Отходы от обработки металлически изделий, вводимые в бетонную массу образуют в. материале структурный каркас, способствующий увеличению прочностных свойств изделий, повышают механическую стойкость изготав ливаемых конструкций.. В Процессе те мообработки сырьевой смеси окисная пленка на поверхности металлических отходов вступает во взаимодействие с фосфатной составляющей и кислыми алюмо- и силикофосфатами, образующимися при взаимодействии шамота и глинозема с фосфатным связующим. Образующиеся фосфаты железа способствуют твердению материа ла при пониженных температурах, а также увеличивают адгезию к металлическому напол1 ителю, повышая стой ко)(ть материала к растягивающим и снижающим нагрузкам. Введение в сырьевую смесь хвосто с высоким содержанием окислов железа, кальция и магния и отходов от обработки металлических изделий в большем количестве (12 и 2 соответственно) максимально указанного процента приводит к слишком быстрому схватыванию бетонной массы и уху шению технологичности процесса изго товления теплоизоляционных изделий Химическое взаимодействие указанных компонентов с фосфатной составляющей проходит бурно и с выделением большого количества тепловой энергии,.что вызывает необходимость отвода тепла и снабжения смесителя охлаждаемой рубашкой. Удобоукладываемость бетонной смеси в этом случае очень плохая. Большее содержание окислов железа в сырьевой смеси, чем указано в максимально вводимых компонентах, способствует развитию процесса перехода в жидкостное состояние при более низких температурах, и в конечном итоге к пониженным рабочим температурам эксплуатации изделий. Введение в сырьевую смесь хвостов с высоким содержанием окислов железа, кальция и магния и отходов от обработки-металлических изделий в количестве, меньшем максимально указанного процентного содержания (а именно 10 и 1 соответственно/, не дает эффекта схватывания бетонной массы при повышенных температурах, в этом случае приготовленный шликер не переходит втвердое состояние, т.е. не происходит упрочнение сырца. Уменьшение добавки окислов железа и отходов от обработки металлических изделий в композиции ниже минимального процента способствует повышению температуры службы огнеупоров, но одновременно происходит снижение механической прочности изделий. Пример. 38% алюмохромфосфатного связующего тщательно перемешивают с предварительно приготовленной смесью, состоящей, вес.%: глинозем 36, шамот 14 и хвост 11 с высоким содержанием окислов железа, кальция и магния 11. 1/3 часть перемешанной укладывают в форму, затем укладывают 1 вес.% отходов от обработки металлических изделий и оставшуюся часть смеси. Форму со смесью подвергают термообработке при 300-350°С. Пример 2. 30 вес.% ортофосфорной кислоты тщательно перемешивают с предварительно приготовленной смесью, состоящей, вес.%: глинозем 41, шамот 15 и хвосты 12 с высоким содержанием окислов железа кальция и магния 12. 1/3 часть перемешанной массы укладывают в форму, затем укладывают 2 вес.% отходов от обработки металлических изделий и оставшуюся часть смеси. Форму со смесью подвергают термообработке при 300-350«С. Примерз. 40 вес.% алюмофосфатного связующего тщательно перемешивают с предварительно приготовлен ной смесью, состоящей, вес.%: глинозем 36, шамот 13 и хвосты с высоким содержанием окислов железа.

кальция и магния 10. 1/3 часть перемешанной массы укладывают в форму, затем укладывают 1 вес.% отходов от обработки металлических изделий и оставшуюся часть смеси. Форму со

термообработке

смесью подвергают при ЗОО-ЗЗО С.

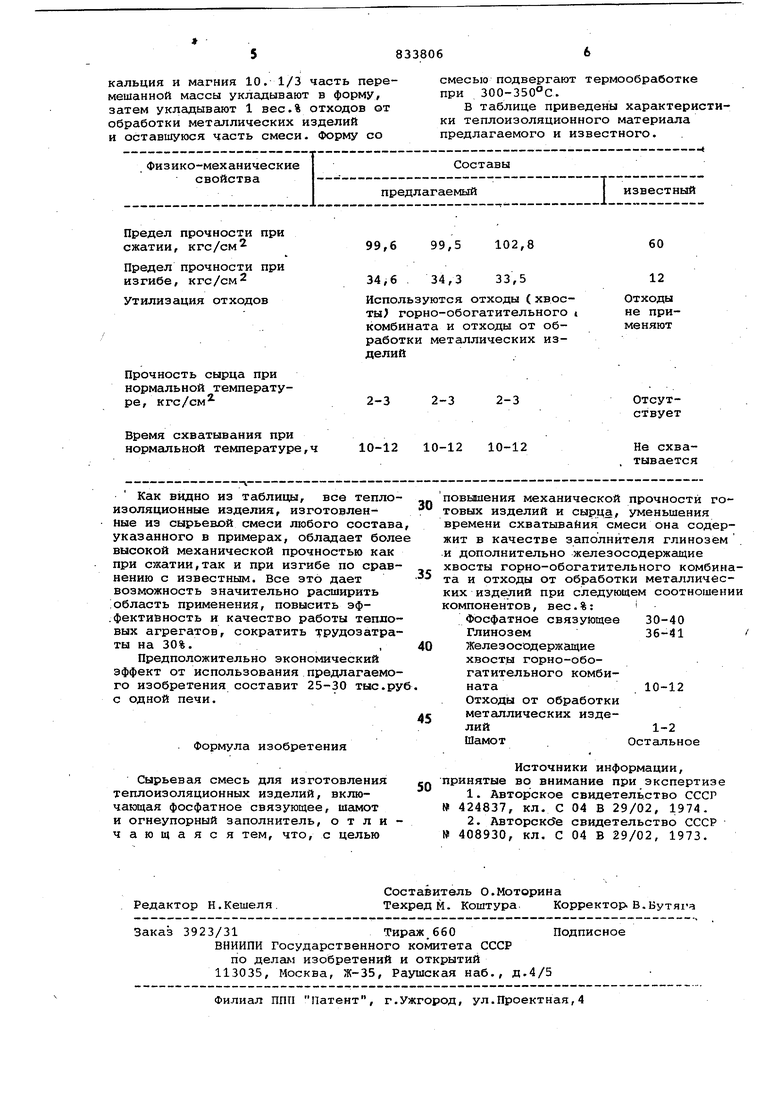

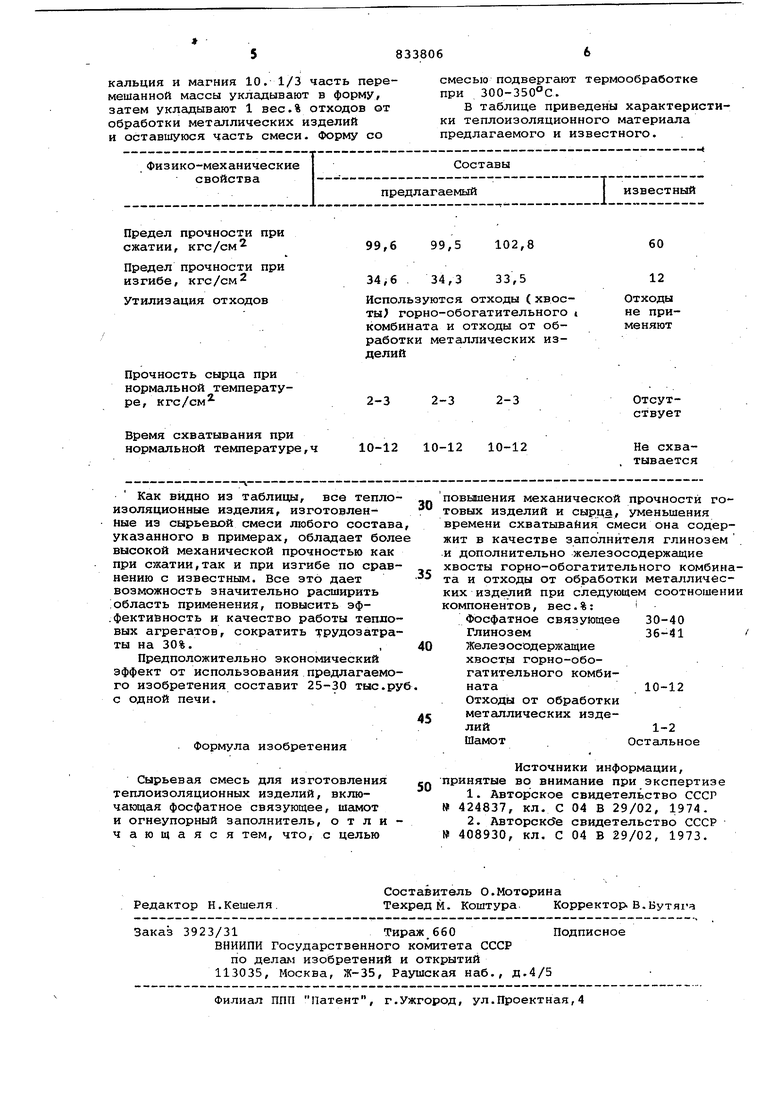

В таблице приведены характеристики теплоизоляционного материала предлагаемого и известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU975663A1 |

| Сырьевая смесь для изготовления термоизоляционных изделий | 1978 |

|

SU718417A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1988 |

|

SU1571029A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU937412A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU863559A1 |

| Слоистый конструктивно-теплоизоляционный элемент | 1981 |

|

SU1004323A1 |

| Композиция для изготовления теплоизоляционных изделий | 1978 |

|

SU734172A1 |

| Сырьевая смесь для приготовленияОгНЕупОРНОгО бЕТОНА | 1979 |

|

SU808469A1 |

Предел прочности при сжатии, кгс/см

Предел прочности при изгибе, кгс/см2

Утилизация отходов

Прочность сырца при нормальной температу60

102,8

99,5

99,6

34,6 34,3 33,5

Используются отходы ( хвосты горно-обогатительного комбината и отходы от обработки металлических изделий

Авторы

Даты

1981-05-30—Публикация

1979-09-24—Подача