. . Изобретение относится к промыш ленности строительных материалов, а именно к производству изделий, офактуренных окрашенными минеральн ми частицами. , Известен способ окрашивания минеральных материалов путем смачива ния зерен жидким стеклом и нанесения на поверхность зерен красящей цементной композиции с последующим отверзвдением.. Этот способ основан на гидратации компонентов красящей композици с образованием при обычных и повышенных температурах водных .силикатов кальция 1. Недостатком этого способа являе ся низкое качество окрашенного пЬк рытия. При эксплуатации в обычных атмосферных условиях, а особенно при повышенных температурах отмеча вымывание красящего компоненКроме тогср, гидросиликаты кальц на поверхности покрытия в результа раскристаллизации при отверждении приобретают изолированность и обособленность, что снижает его стойкость к механическим воздействиям, в частности к истираниюi Наиболее близким к предлагаемому является способ окра 11ивания сыпучих минеральных частиц, например клинкерных гранул, включающий обработку гранул водным щелочным раствором красящих катионов, содержащим пигмент и водный силикат щелочного металла, гранулы с покрытием нагревают до температуры ниже 316°С для дегидратации силикатов. После чего на гранулы наносят вещество, вызывающее образование устойчивых соединений этиленда, тетрауксусную кислоту или ее соли 2. Недостатком данного способа является использование дорогостоящих органических веществ для закрепления покрытия. Кроме того, образованное тонкое поверхностное покрытие нестойко к механическим воздействиям, например истиранию, ударам. Цель изобретения -.повышение устойчивости -красящего покрытия к механическим воздействиям и снижение стоимости материала. Поставленная цель достигается тем, что в способе окрашивания сыпучих минеральных материалов, включающем обработку материала водным щелочным раствором красящих катионов

и сушку его, перед обработкой материал нагревают до 900-1000°С. в течение -1-6 мин, а сушку осуществляют при температуре теплоносителя 500-700 С.

для активизации процесса окрашивания зерен поверхность их может быть аморфизована за счет высокотемпературной подготовки при 9 О О С и звьлше, В то же время, чтобы не допустить усадочных деформаций зерен, например вспучивающихся, температур термоподготовки не должна превы- . шать .

При погружении в раствор красящей композиции разогретых до указанных температур частиц наблюдаетсяпроникновение раствора в микропоры и интенсивное протекание процесса взаимодействия поверхностного слоя минеральных зерен с активным щелочным компонентом раствора. Вследствие этого на поверхности частиц образуется аморфный слой, объемно окрашенный механическими включениями красящих окислов.

В зависимости от температуры нагретого материала и технологических условий сушка обработанных зерен производится теплоносителем с темпетурой БОО-ТОО С.

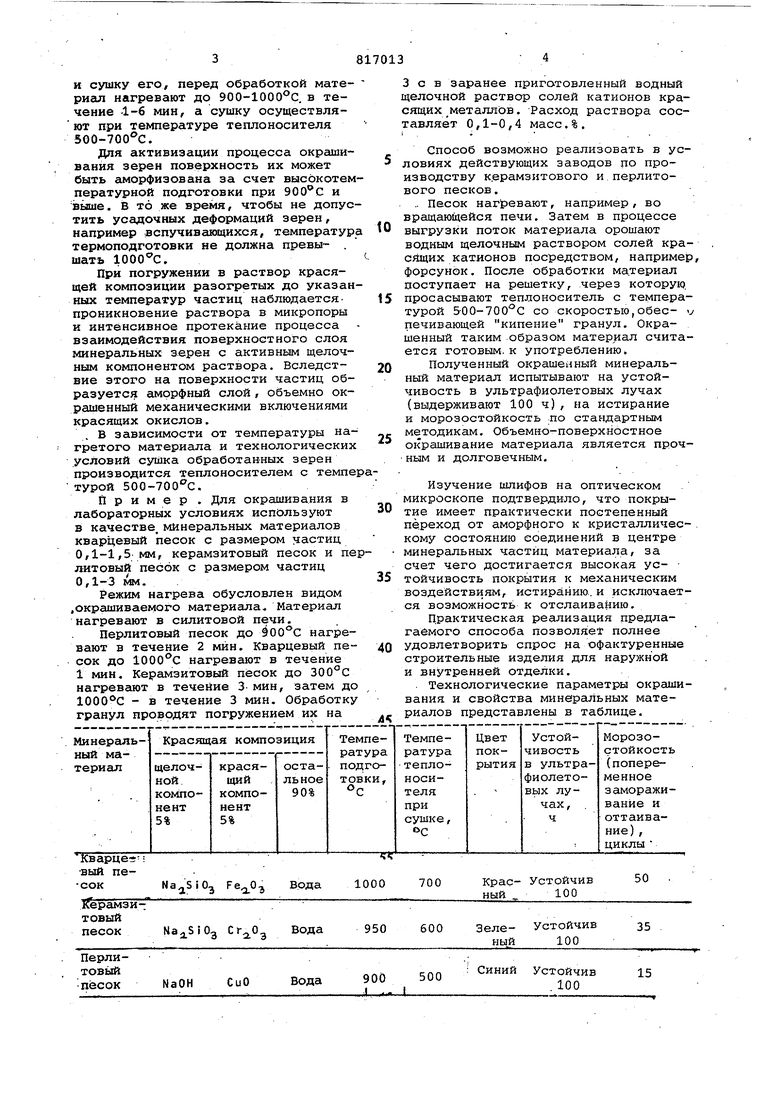

И р и м е р . Для окрашивания в лабораторных условиях используют в качестве, минеральных материалов кварцевый песок с размером частиц 0,1-1/5 мм, керамзитовый песок и пелитовый песок с размером частиц 0,1-3 мм.

Режим нагрева обусловлен видом .окрашиваемого материала Материал нагревают в силитовой печи.

Перлитовый песок до 900°С нагревают в течение 2 мин. Кварцевый песок до 1000°С нагревают в течение 1 мин. Керамзитовый песок до 300°С нагревают в течение 3 мин, затем до - в течение 3 мин. Обработку гранул проводят погружением их на

Зев заранее приготовленный водный щелочной раствор солей катионов красящих металлов. Расход раствора составляет 0,1-0,4 масс.%.

Способ возможно реализовать в условиях действующих заводов цо производству керамзитового и перлитового песков.

. .. Песок наг евают, например , во вращающейся печи. Затем в процессе выгрузки поток материала орошают водным щелочным раствором солей красящих катионов посредством, наприме форсунок. После обработки материал поступает на решетку, через которую просасывают теплоноситель с температурой &00-700°С со скоростью,обеспечивающей кипение гранул. Окрашенный таким образом материал считается готовым, к употреблению.

Полученный окрашенный минеральный материал испытывают на устойчивость в ультрафиолетовых лучах (выдерживают 100 ч), на истирание и морозостойкость по стандартным методикам. Объемно-поверхностное окрашивание материала является прочным и долговечным.

Изучение шлифов на оптическом микроскопе подтвердило, что покрытие имеет практически постепенный переход от аморфного к кристалличес кому состоянию соединений в центре минеральных частиц материала, за счет чего достигается высокая ус- тойчивость покрытия к механическим воздействиям, истиранию.и исключается возможность к отслаиванию.

Практическая реализация предлагаемого способа позволяет полнее удовлетворить спрос на офактуренные строительные изделия для наружной и внутренней отделки.

Технологические параметры окрашивания и свойства минеральных материалов представлены в таблице.

Формула изобретения

Способ окрашивания сыпучих минеральных материалов, включсоощий обработку материала водным щелочным раствором красящих катионов и сушку его, от лич ающий ся тем, что, с целью повышения устойчивости красящего покрытия к механическим воздействиям и снижения стоимости материала/ перед обработкой материал нагревсшт до ЭОО-ЮОО С в течение 1-6 мин, а сушку осуществляют при температуре теплоносителя 500-700 С.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 317634, кл. С 04 В,31/44, 1960.

2.Патент США ( 3420690, кл. С 04 В 31/40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАПСУЛИРОВАННОЙ КАМЕННОЙ КРОШКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2550640C1 |

| Способ окрашивания песка | 1988 |

|

SU1778089A1 |

| БИОЦИДНЫЕ КРОВЕЛЬНЫЕ ГРАНУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2693080C1 |

| СИЛИКАТЫ НА ОСНОВЕ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА, МЕДИ И, В СЛУЧАЕ НЕОБХОДИМОСТИ, ТИТАНА, СИНИЕ ИЛИ ФИОЛЕТОВЫЕ ПИГМЕНТЫ НА ИХ ОСНОВЕ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 1995 |

|

RU2116248C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО АЛЮМОКОБАЛЬТОКСИДНОГО ПИГМЕНТА НА ОСНОВЕ НАНОРАЗМЕРНОГО МЕЗОПОРИСТОГО СИНТЕТИЧЕСКОГО КСОНОТЛИТА | 2010 |

|

RU2493185C2 |

| Способ обработки поверхностей бетонных строительных изделий и монолитных сооружений | 1991 |

|

SU1838115A3 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ОБРАБОТКИ СИЛИКАТНОГО МИНЕРАЛА | 2013 |

|

RU2654983C2 |

| ПОЛУФАБРИКАТ В ФОРМЕ ПОЛОТНА, А ИМЕННО ОТДЕЛОЧНЫЕ ОБОИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2195522C2 |

Авторы

Даты

1981-03-30—Публикация

1979-02-19—Подача