промеж)ггочный безокислительный или обезуглероживающий отжиг, вторую холодную прокатку на конечную толщину с обжатиями. 515% и окончательный отжиг в муфеле при 650-750° С или в проходной печи при 780880е.

Такая обработка способствует формированию более крзтнозернистой структуры и по,зволяет снизить удельные потери стали по сравнению с аналогичными температурами окончательного отжига.

Наиболее близким к предлагаемому является способ термической обработки холодаокатаной злектротехнической стали, по которому с целью получения стали с весьма низкими ваттными потерями металл, содержащий 2,5- 4,0% кремния, подвергают горячей прокатке, отжигу, холодной прокатке на конечную толиогау, .обезуглероживающему отжигу и окончательному отжигу для завершения втор 7ной рекристаллизации 4.

Такая обработка способствует значительному улучшению удельных ваттных потерь и магнитной индукции за счет формирования преимущественной кристаллографической текстуры типа (110) 001 (ребровая текстура). Однако эта текстура обеспечивает получение высоких магнитных свойств только в одном направлении - вдоль прокатки. По другим направлениям свойства значительно хуже, т.е. сталь обладает высокой анизотропией, достигающей ДВ 2500 - 0,35-0,55 Т.

Эта сталь используется для изготовления трасформаторов, однако она непригодна для магнитопроводов вращающихся машин, где ABjsod - 0,16 Т (в соответствии с ГОСТ 21427, 2-75).

Цель изобретения - улучшение изотропнос:ти магнитных свойств электротехнической .стали.

Поставленная цель достигается тем, что проводят окончательный отжиг в зависимости от температуры вторичной рекристаллизации в две ступени: первую - при температуре на 50-80° С ниже температуры вторичной рекрист)аллизадии с вьщержкой 2-18 ч, вторую при температуре 1000-1200 С с выдержкой 0,5-2,5 ч, причем скорость нагрева регулируется в пределах 10-50° С/ч на первой ступени нагрева и 4-16° С/мин - на второй ступени.

Выплавку стали с содержанием 2,5-3,5% кремния f проводят в электродуговой печи или кислородном конверторе. После горячей прокатки на толщину 1,5-4,0 мм и кислотного травления проводят однократную или двукратную холодную прокатку на конечную толщину. При однократной холодной прокатке металл обезуглероживают в конечной

толщине перед окончательным отжигом. При двукратной холод1гой прокатке -обезуглероживающий отжиг проводят в промежуточной толщине перед второй холодной прокаткой. 06жатия при второй холодной прокатке составляют 16-19%. Перед окончательным отжигом определяют температуру вторичной рекристаллизации путем градиентного отжига образцов готовой стали. В соответствии с полученными

O результатами окончательный отжиг проводят в две ступени: первую - при на 50-80°С ниже температуры вторичной рекристаллизации, с выдержкой 2-18 ч, вторую - при 1QOO-1300°C с вьщержкой 0,5-2,5 ч. Ско5 рость нагрева регулируют таким образом, чтобы на первой ступени она составляла 10- 50°С/ч, а на второй ступени - 4-16°С/мин.

На первой ступени отжИга формируется исходная структура металла. Для обеспечения высоких и изотропных; магнитных свойств металл должен обладать однородной среднезернистой исходной структурой с размером зерна 0,2-0,5 мм. Количество зерен с ориентировкой (100) 001 в этой структуре не , должно превышать 25%. Такие условия обеспечиваются предлагаемым режимом отжига на первой ступени. Снижение температуры отжига на первой ступени более чем на 80°С от температуры вторичной рекристаллизации способствует формированию мелкозернистой структуры, с размером зерна 0,050,1 мм, ухудшающей удельные ваттные потери. Подобное влияние оказывает уменьшение вьщержки менее 2 ч при температуре отжига и увеличении скорости нагрева, бо5 лее 50° С/ч. Повышение температуры отжига на первой ступени за счет уменьшения разницы между температзфой вторичной рекристаллизации и температурой отжига на первой ступени менее чем на 50° С ведет к развитию

0 ориентировки (ПО) 001, в результате чего ее количество увеличивается до 50%, что увеличивает анизотропию магнитных свойств. Такое же влияние оказывает повышение выдерж-. ки при температурах отжига более 18 ч, и

5 снижение скорости йагрева менее 10°С/ч.

Вторая ступень отжига служит для обеспечения глубокой рафинировки металла от вредных примесей и формироз ания окончательной структуры. Для обеспечения высоких магнитных свойств количество неметаллических включений в стали не должно превьплать 0,010% объема, а структура должна (быть однородной с размерами зерна 0,4-0,8 мм; количество зерен с ориентировкой (ПО) 001 не должно 5 превышает 40%. Эти условия обеспечиваются режимом отжига на второй ступени: температурой 1000-1200 С с вьщержкой 0,5-2,5 ч и скоростью нагрева до этой температуры 416°С/мин. Уменьшение температуры отжига ниже 10.00° С также как и снижение выдержки менее 0,5 ч или повышение скорости нагрева более, 16° С/мин способствует измельчени зерна до размеров ,3 мм. Кроме того, т кие условия отжига не обеспечивают глубокой рафииировки стали от вредных примесей: количество неметаллических включений составляет 0,018-0,025% объемных. Все это существен но увеличивает удельные потери и уменьшает магнитную индукцию. Увеличение температуры отжига выше 1200°С, увеличение времени выдержки более 2,5 ч или снижение скорости нагрева менее 4° С/мин способствует развитию ориентировки (110) 001, .которая увеличивается до 50-80%, в результате чего значительно ухудшается изотропность магнитных свойств. Окончательный отжиг проводят в колпачковых печах. В качестве защитной среды используют любую ненауглероживаюшую и без01а1слительную атмосферу: водород (предпочтительнее) , азотный газ, вакуум и т.д. При регулировании температуры и выдержке рекомендуется учитывать термичность отжига (повышенным температурам соответствуют пониженные вьщержкй и наоборот), Например, температуре отжига на второй ступени 1000° С соответствует вьщержка 2,5 ч, температуре 1200° С - выдержка 0,5 ч. Пример. После горячей прокатки на толиошу 2,5 мм сталь, содержащую 0,038% С; 3,0% Si; 0,07% Мп; 0,07% Nt; 0,14% Си; . 0,004% S; 0,010% А1; 0007% Р; 0,04% Сг; остальное Fe подвергают травлению и однократ ной холодной прокатке на толщину 0,50 мм. Обезуглероживание стали проводят в горизонтальной проходной печи в среде влажного азот ного газа с 5% Hj при влажности газа по точке росы +18°С. При обезуглероживании отбирают образцы зтой стали для осуществления градиентного отжига, который проводят в лабораторной печи при 850-1100° С по длине образид. Макроструктурньш анализ образцов зафиксировал избирательный рост зерен Щ)и 940°С, т.е. температура втор1иной рекристаллизации для этой стали составляет 940°С. Первую ступень оконча1 ел1 ного отжига прово т при 890° С (на 50% ниже вторичной рекристаллизации) с выдержкой 2 ч при зтой температуре. Нагрев до температуры задания проводят со скоростью 10° С/ч. Затем осуществляют дальнейший нагрев этой стали до 1000 С со скоростью 4° С/мин и выдержкой 2,5 Ч; Охлаждение стали проводят с произвольной ок ростью. В качестве защитной среды при нагреве и охлаждении используют сухой водород при влажности по точке росы -50°С. В результате такой обработки получают еле дующий уровень магнитных свойств: Pt;o/so 1,17 Вт/кг; 2,93 Вт/кг; Bjsoo 1,56 Т; ABzsoo 0,12 Т. Эти свойства на 6% лучше гарантированных ГОСТ 21427, 2-75 для высшей марки этого класса 2412 , (Pi/50 1,3 Вт/кг; Pi,5/5o -М Вт/кг; BZSOO 1,50; Т; ABisoo 0,16 Т). П р и м е р 2. Химический состав и предварительная обработка стали аналогичны примеру 1. Темп гатура вторичной рекристаллизации, как и в примере 1, составляет 940°С. ° После обезуглероживания окончательный отжиг проводят в две ступени. Вначале металл нагревают до 875° С (на 65° С ниже вторичной рекристаллизации) со скоростью 30° С/ч. Выдержка при этой температуре составляет 10 ч. Затем проводят дальнейший нагрев этой стали до 1100° С со скоростью 10° С/мин и выдержкой 1,5 ч. Магнитные свойства такой стали нахс дятся на уровне: 1,14 Вт/кг; PV/SO 2,86 Вт/кг; BZSOO 1,55 Т; ABj5oo ОДЗ Т; что на 8% лучше гарантированных ГОСТ 21427, 2-75 для высшей марки 2412. П р и м е р 3. Сталь по составу и обработке, аналогичную примеру 1, подвергают окончательному отжигу в две ступени: при 860°С (на 80° .ниже вторичной рекристаллизации) с вьщержкой 18 ч при 1200°С с выдержкой 0,5 ч. На первой ступени скорость нагрева составляет 50°С/ч, на второй - 16°С/мин. Магнитные свойства, полученные после такой обработки, на 5% лучше гарантированных ГОСТ 21427, 2-75 для высшей марки 2412:. PI/SO 1,20 Вт/кг; ,Pi,s/so 2,95 Вт/кг; Вгоо 1,54 Т; ABjsoo 0,13 Т. П р и м е р 4 (контрольный). Предварительная обработка и химический состав стали-аналогичны примеру 1. Окончательный отжиг металла осуществляют в условиях, отличных от формулы предлагаемого способа. Первую ступень отжига проводят при 900° С (на 40° С ниже вторичной рекристаллизации) с вьщержкой 20 ч. Скорость нагрева составляет 5°С/ч. Дальнейший нагрев до 1250° С осуществляют со скоростью 3° С/мин и вьщержкой 3 ч. После такой обработки получают следующий уровень магнитных свойств: Pwso 1,05 Вт/кг; PI,S/SO 2,61 Вт/кг; Bjjoo 1,61 Т; AB2SOO 0,31 Т (по ГОСТ 21427, 2-75 ДВг500 0,16Т). Пример 5.(контрольный). Для исследования бьша использована сталь, изготовленная по примеру 1. Окончательный отжиг проводят в условиях, отличных от формулвГ предлагаемого способа. Вначале сталь нагревают со коростью 60°С/ч до 850°С (на 90° С ниже вторичной рекристаллизации) с выдержкой 1 ч при этой температуре. Дальнейший нагрев до 950° С осуществляют со скоростью 18° С/мин. Вьщержка при зтой температуре составляла 0,3 ч.

Магнитные свойства, стали после такой обработки находятся на уровне: PI/SO 1,68Вт/кг; PI,S/SO 3.74 Вт/кг; Bjsoo 1.59 Т; 0,09 Т. По ГОСТ 21427, 2-75 для низшей марки стали этого класса 2411 3,6 Вт/кг.

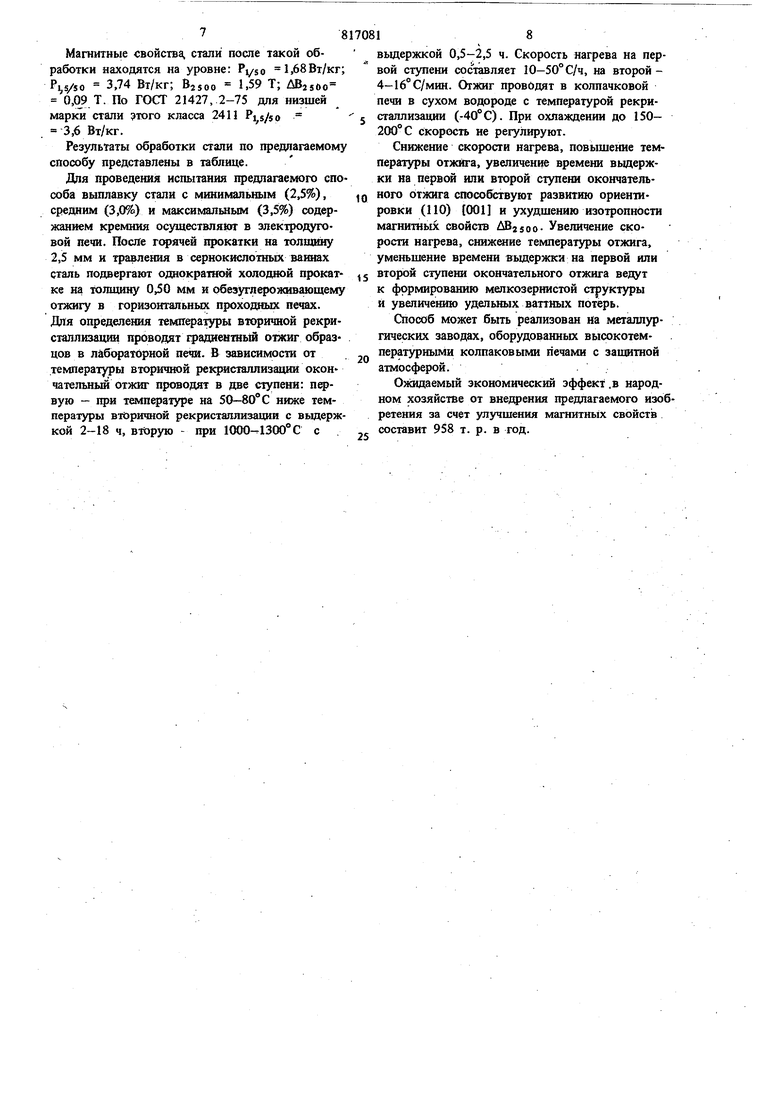

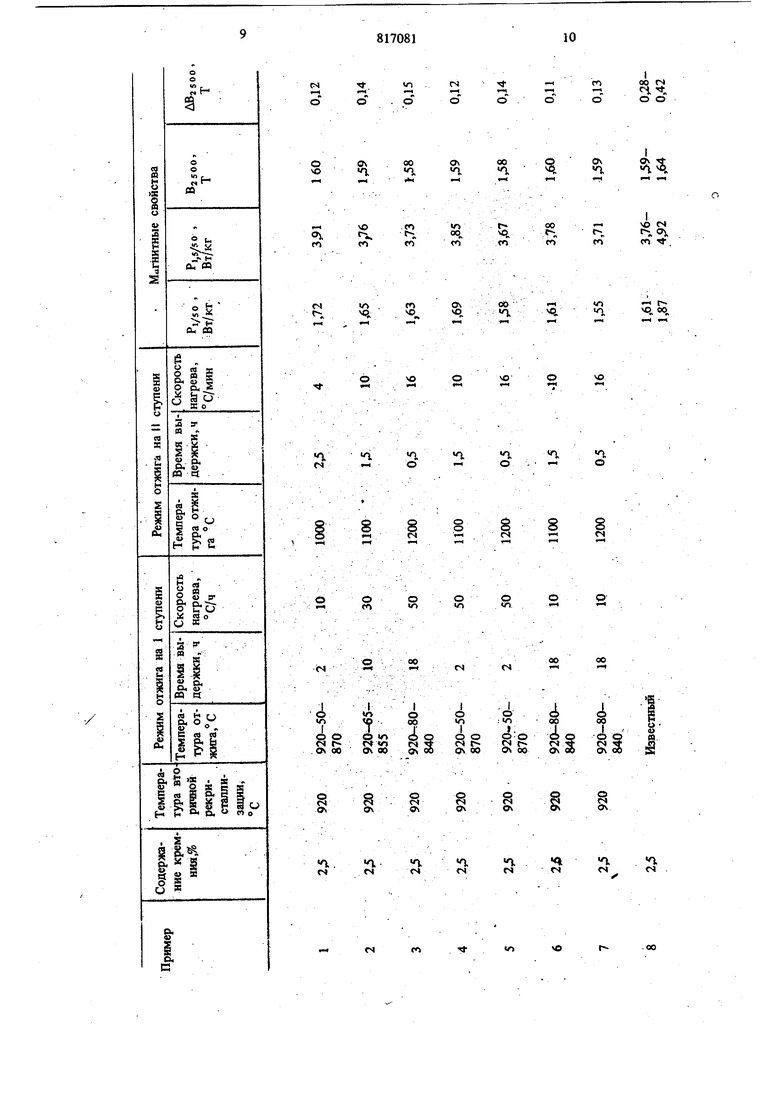

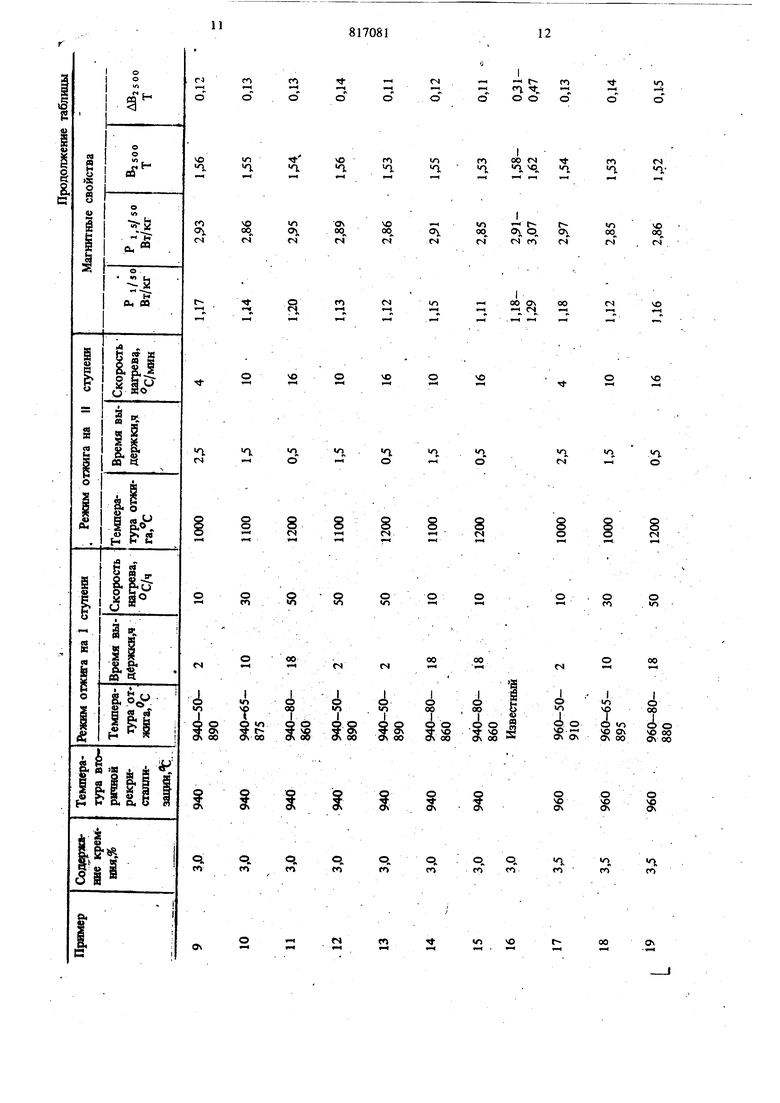

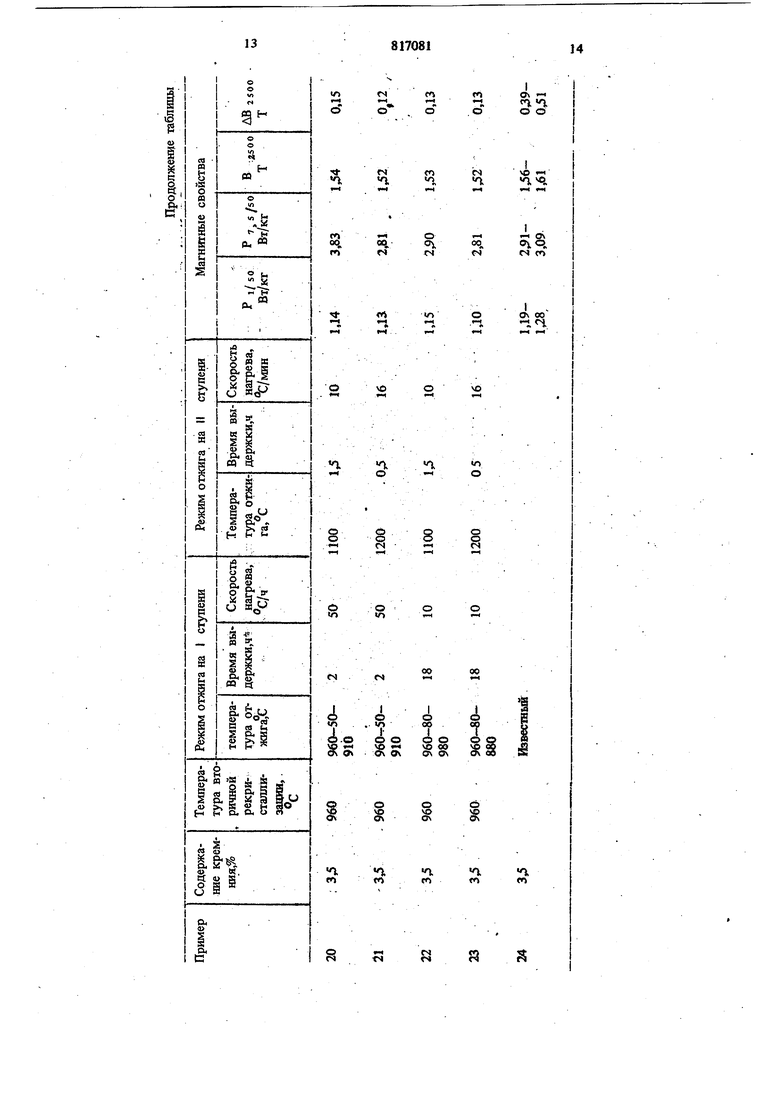

Результаты обработки стали по предлагаемому способу представлены в таблице.

Для проведения испытания предлагаемого способа выплавку стали с минималы1ым (2,5%), средним (3,0%) и максимальным (3,5%) содержанием кремния ос)Ш{ествляют в электродуговой печи. После торячев прокатки на толшш1у 2,5 мм и травления в сернокислотных ваннах сталь подвергают однократной холодной прокатке на толщину мм и обезуглероживающему отжигу в горизонтальных проходных печах. Для определения темпфатуры вторичной рекристаллизации проводят фадиенгаый отжиг образцов в лабораторной печи. В зависимости от . температуры вторичной рекристаллизации окончательный отжиг прсшодят в две ступени: первую - при темп атуре на 50-80° С ниже температуры вторифюй рекристаллизации с выдержкой 2-18 ч, вторую - при 1000-1300° С с

вьщержкой 0,5-2,5 ч. Скорость нагрева на первой ступени составляет 10-50° С/ч, на второй 4-16° С/мин. Отжиг провидят в колпачковой печи в сухом водороде с температурой рекристаллизации (-40°С). При охлаждении до 150- 200° С скорость не регулируют.

Снижение скорости нагрева, повышение температуры отжига, увеличение времени выдержки ив первш или второй ступени окончательного Ьтжига способствуют развитию ориентировки (110) 001 и ухудшению изотропности магнитых свойств ABjsoo- Увеличение скорости нагрева, снижжие температуры отжига, уменьшение времени вьздержки на первой или второй ступени окончательного отжига ведут к формированию мелкозернистой структуры и увеличению удельных ваттных потерь.

Способ может быть реализован на металлургических заводах, оборудованных высокотемперат)фными колпаков ыми печами с защитной атмосферой.

Ожидаемый экономический эффект .в народном хозяйстве от внещ)ения предлагаемого изоретения за счет зотучшения магнитньхх свойств составит 958 т. р. в год.

00

15 81708116

Ф ормулаиз обретенияИрточники информации,

Отоооб термической обработки холоднока-принятые во внимание при экспертизе

таной i электротехнической стали, содержащей

,5% кремшм, включающий окончательный Дубров Н. Ф. и Лапкин Н. И. Электроотжиг, о тли чающий с я тем, что, с .s технические стали. М., Металлургиздат, 1963, целью улучшения изотропности мапщтныхс. 217-223.

свойств, отжиг проводят двухступенчатр: пер-2. Патент США N 3948691, кл. 148-112,

вая ступень - на 50-80 С ниже температуры1976.

вторичной рекристаллизации с выдержкой3. Заявка Франции № 1472238, кл.В21В,

2-18 ч при скорости нагрева 10-ЗОС/ч, вто-JQ 67.

рая ступень - при 1000-1200°С с выдержкой4. Заявка Франции № 2214754, кл. С 21 О 7/00,

0,5-2,5 ч при скорости натрева 4-16 С/мин.1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| Способ термической обоработки изотропной электротехнической стали | 1978 |

|

SU865938A1 |

| Способ получения изотропной электро-ТЕХНичЕСКОй СТАли | 1979 |

|

SU840157A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2068448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| Способ производства анизотропной электротехнической стали | 1986 |

|

SU1468934A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

Авторы

Даты

1981-03-30—Публикация

1979-12-03—Подача