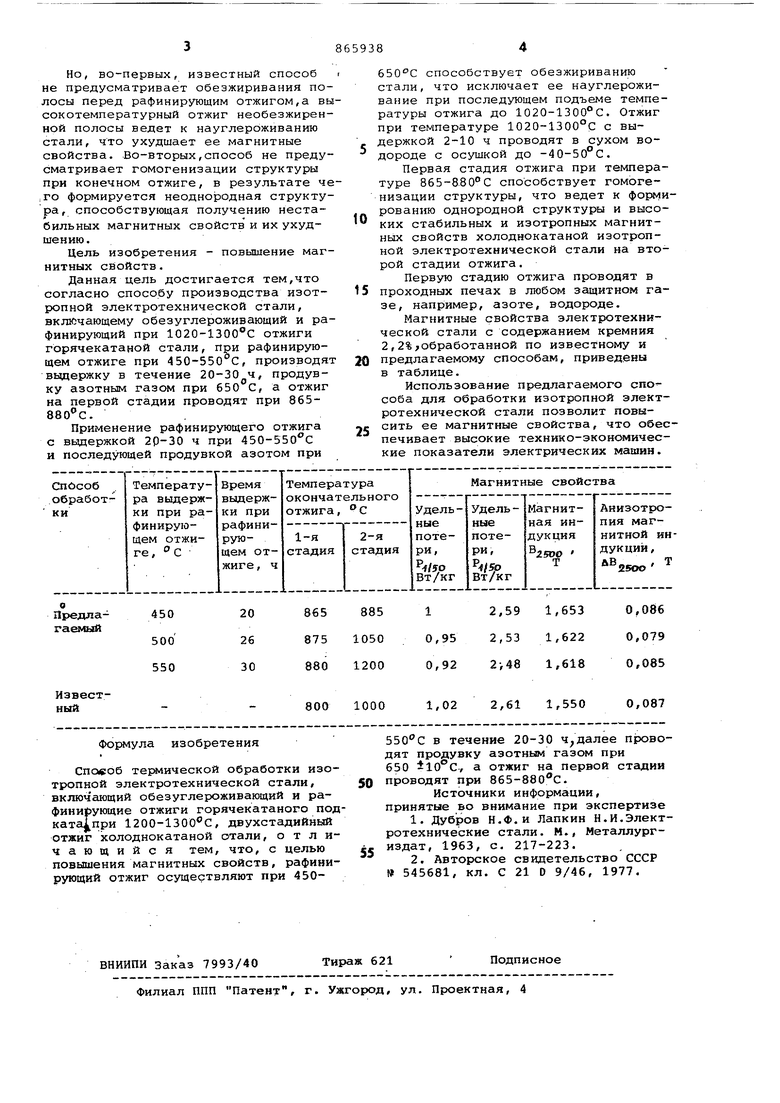

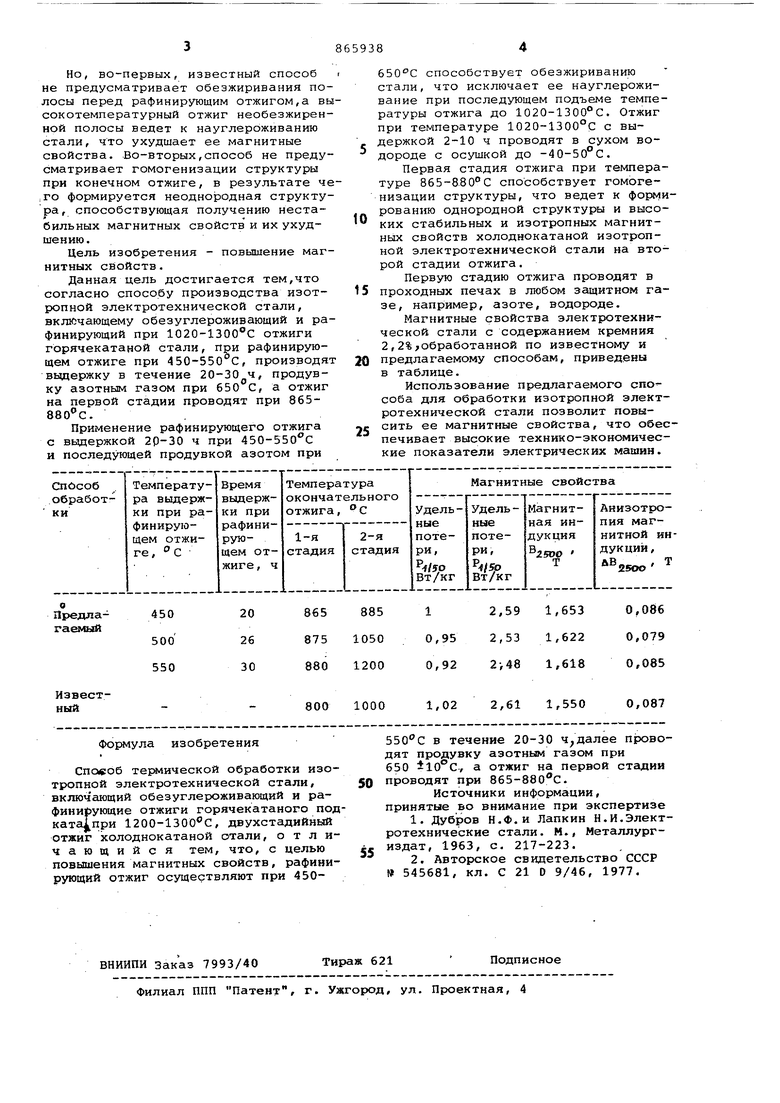

Изобретение относится к металлургии, в частности к способам производства холоднокатаной изотропной электротехнической стали, применяемо в магнитопроводах вращающихся мгилин (электродвигателей, генераторов и т.д.). Для обеспечения высоких техникоэкономических показателей этих машин сталь должна облащать низкими ваттными потерями при перемагничивании, высокой магнитной индукцией и изотропностью этих показателей в плоскости листа (низкой анизотропией магнитных свойств - ЛВ25оо) Известен способ производства изотропной электротехнической стали, включающий однократную или двукратну (с критическими обжатиями) холодную прокатку и последующий рекристаллиза ционный отжиг при 750-1200°С, которы для обеспечения изотропности свойств в плоскости листа предусматривает подавление преимущественной кристаллографической текстуры за счет высоких обжатий при холодной прокатке и быстрого нагрева при высокотемпературном отжиге fl. Однако этот способ не предусматри вает рафинировки металла от вредных примесей, таких как азот и сера,что значительно ухудшает магнитные свойства стали после окончательной обработки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки изотропной электротехнической стали, состоящий в том, что горячекатаную полосу подвергают обезуглероживающему и рафинирующему отжигам при 1020-1300 С в течение 2-10 ч, холодной прокатке на конечную толщину и окончательному отжигу ступенями при 500-бОО°С с выдержкой 10-50 ч с последующим подъемом температуры до 850-1000С и выдержкой в течение 2ч 2. Рафинирующий отжиг при указанной температуре способствует глубокому деазотированию и обессериванию стали (до содержания 0,003% и менее), что улучшает ее магнитные свойства. Кроме того, высокотемпературная обработка горячекатаного подката в сочетании с последующей гсолодной прокаткой и конечным отжигом способствует формированию плоскостной кубической текстуры, положительно влияющей на магнитные свойства готовой стали. Но, во-первых, известный способ не предусматривает обезжиривания по лосы перед рафинирующим отжигом,а в сокотемпературный отжиг необезжирен ной полосы ведет к науглероживанию стали, что ухудшает ее магнитные свойства. Во-вторых,способ не преду сматривает гомогенизации структуры при конечном отжиге, в результате ч ,го формируется неоднородная структу ра, способствующая получению нестабильных магнитных свойств и их ухудшению . Цель изобретения - повышение маг нитных свойств. Данная цель достигается тем,что согласно способу производства изотропной электротехнической стали, включающему обезуглероживающий и ра финирующий при 1020-1300 С отжиги горячекатаной стали, при рафинирующем отжиге при 450-550 С, производя вьздержку в течение 20-30 ч, продувку азотным газом при 650°С, а отжиг на первой стадии проводят при 865880 с. Применение рафинирующего отжига с вьщержкой 2Р-30 ч при 450-550с и последующей продувкой азотом при способствует обезжириванию стали, что исключает ее науглероживание при последующем подъеме температуры отжига до 1020-1300°С. Отжиг при температуре 1020-1300°С с выдержкой 2-10 ч проводят в сухом водороде с осушкой до -40-50°С. Первая стадия отжига при температуре 865-880°С способствует гомогенизации структуры, что ведет к формированию однородной структуры и высоких стабильных и изотропных магнитHfcix свойств холоднокатаной изотропной электротехнической стали на второй стадии отжига. Первую стадию отжига проводят в проходных печах в любом защитном газе, например, азоте, водороде. Магнитные свойства электротехнической стали с содержанием кремния 2,2%7Обработанной по известному и предлагаемому способам, приведены в таблице. Использование предлагаемого спо соба для обработки изотропной электротехнической стали позволит повысить ее магнитные свойства, что обеспечивает высокие технико-экономические показатели электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изотропного холоднокатанного листа из кремнистой электротехнической стали | 1977 |

|

SU651039A1 |

| Способ изготовления изотропной холоднокатаной электротехнической стали | 1981 |

|

SU1002376A1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1978 |

|

SU706142A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| Способ производства изотропной электротехнической стали | 1989 |

|

SU1710587A1 |

| Способ получения изотропной электро-ТЕХНичЕСКОй СТАли | 1979 |

|

SU840157A1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

20 865885 Предлагаемый26 8751050 30 8801200 Извест8001000ный

Формула изобретения

Сповоб термической обработки изотропной электротехнической стали, включающий обезуглероживающий и рафинирующие отжиги горячекатаного подката при 1200-1300 С, двухстадийннй отжиг холоднокатаной ахали, отличающийся тем, что, с целью повышения магнитных свойств, рафинирующий отжиг осуществляют при 450550 0 в течение 20-30 ч далее П{х водят продувку азотным газом при 650 -10°С, а отжиг на первой стадии проводят при 865-880С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1978-10-11—Подача