Изобретение относится к черной металлургии, в частности к способам термообработки рулонов стального листа, например, высокотемпературно- го отжига холоднокатаной анизотропной электротехнической стали в колпаковых печах в контролируемых атмосферах.

Цель изобретения - повьшение магнитных свойств анизотропной электро- технической стали путем расширения диапазона возможного целенаправленного воздействия на отжигаемый ме- тйлл.

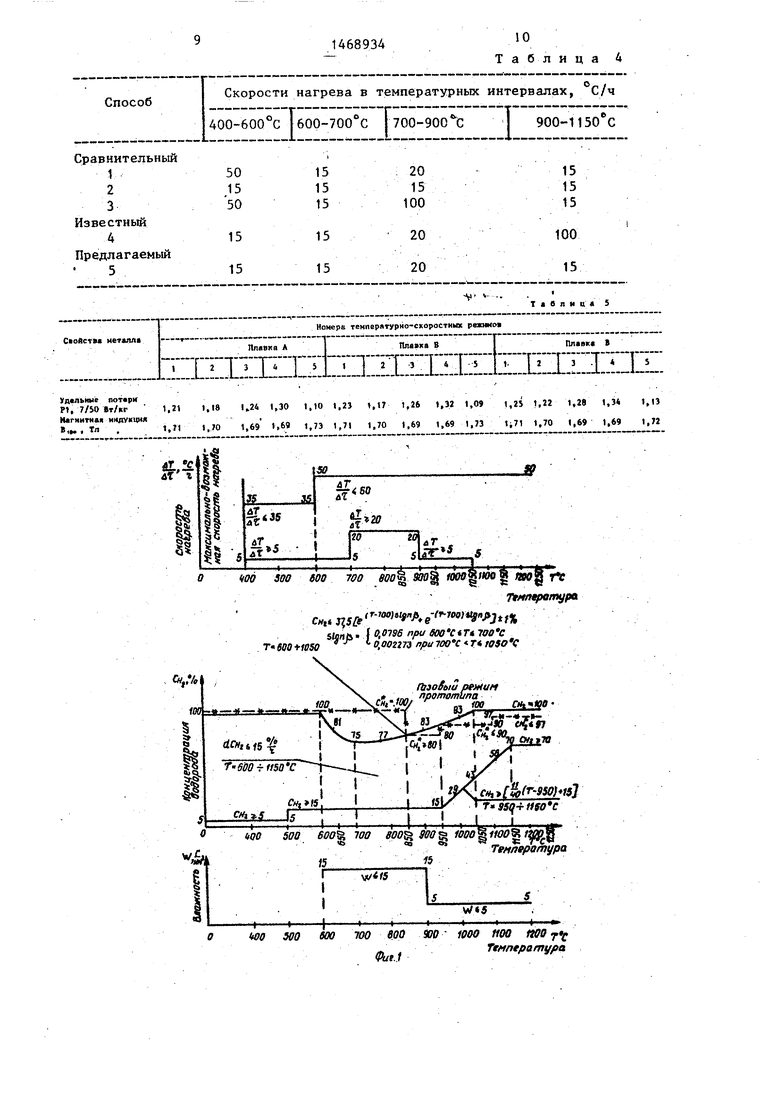

В способе производства анизотроп- ной электротехнической стали, включающем ее выплавку, разливку, горячую прокатку, двухстадийную холодную прокатку с безуглеррживающим отжигом между ними, а также высокотемпера- турный отжиг в колпаковых печах с азотно-водородной атмосферой, в отличие от ступенчатой замены состава атмосферы при ее постоянной температуре предлагается совместно с измене- нием температуры металла дополнительно изменять состав и параметры атмосферы печи, при этом выдерживать скорости нагрева металла в температурных

интервалах 400-600 С в пределах , 600-700°С и 900-1250°С не более , 700-90С°С в пределах 20-30 0/4. Концентрацию водород а в печной атмосфере поддерживают при температурах до 300°С не менее 3%, ЗСО-600 (; не менее 13%, а при изменении температуры в диапазоне 600- концентрацию водородной компоненты С н изменяют внутри области ограниченной сверху кривой линией, описываемой уравнением.

Сн,37,

(7- 70C)(l

-(T-700lsi9;n f,i

Sign|i °;

0796 прибОО С Т 700 С 002273 при 700°С Т 41030 0,

(1)

и далее в пределах 1030-1230 С не менее 100% водорода. Снизу область изменения концентрации С ограничивается ломаной линией, которая в интервале температур 600-930 С горизон- тальна и не опускается ниже 13% водорода, а в интервале 930-1130 С - не менее значений, ограниченных линией описываемой уравнением

и, 5 М

лее в пределах 1150-1250 с горизон- тельна и не допускается ниже 70% водорода.

Внутри допустимой области измене- ния концентрации водородной компоненты в диапазоне температур 600-1150 с ограничивают скорость Изменения концентрации значением 15%, так как превьшение этого значения влечет за собой резкое, не контролируемое увеличение влажности печной атмосферы, и как следствие этого, ухудшение однородности магнитных свойств металла и ухудшение состояния его поверхности. Кроме того, для получения требуемых магнитных свойств необходимо поддерживать на протяжении всего отжига оптимальный окислительно-восстановительный потенциал, равный:

. К Х(3)

РН,О

5 0 5

0

5

0

5

50

где Р, - парциальное давление водо родной компоненты; PJ. д - парциальное давление водя ных паров,

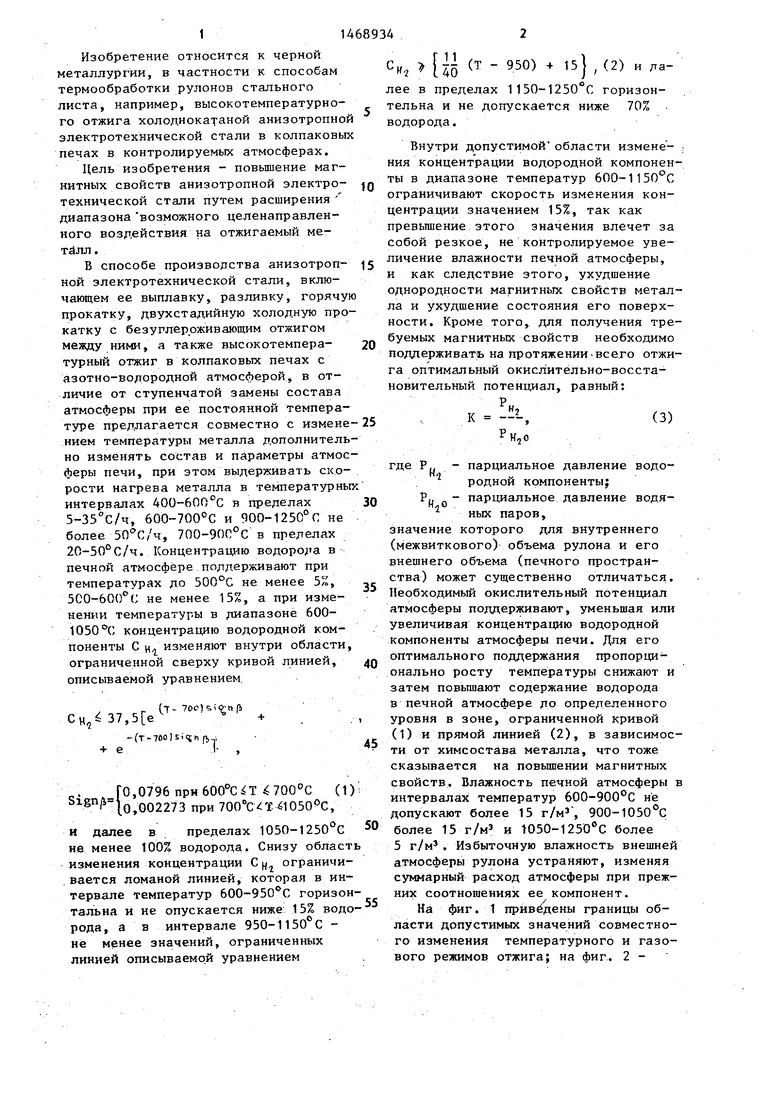

значение которого для внутреннего (межвиткового) объема рулона и его внешнего объема (печного пространства) может существенно отличаться. Необходимый окислительный потенциал атмосферы поддерживают, уменьшая или увеличивая концентрацию водородной компоненты атмосферы печи. Для его Оптимального поддержания пропорционально росту температуры снижают и затем повышают содержание водорода в печной атмосфере до определенного уровня в зоне, ограниченной кривой (1) и прямой линией (2), в зависимости от химсостава металла, что тоже сказывается на повышении магнитных свойств. Влажность печной атмосферы в интервалах температур 600-900 С не допускают более 13 , 900-1030°С более 13 г/мз к t030-1230 C более 3 г/м . Избыточную влажность внешней атмосферы рулона устраняют, изменяя суммарный расход атмосферы при прежних соотношениях ее компонент.

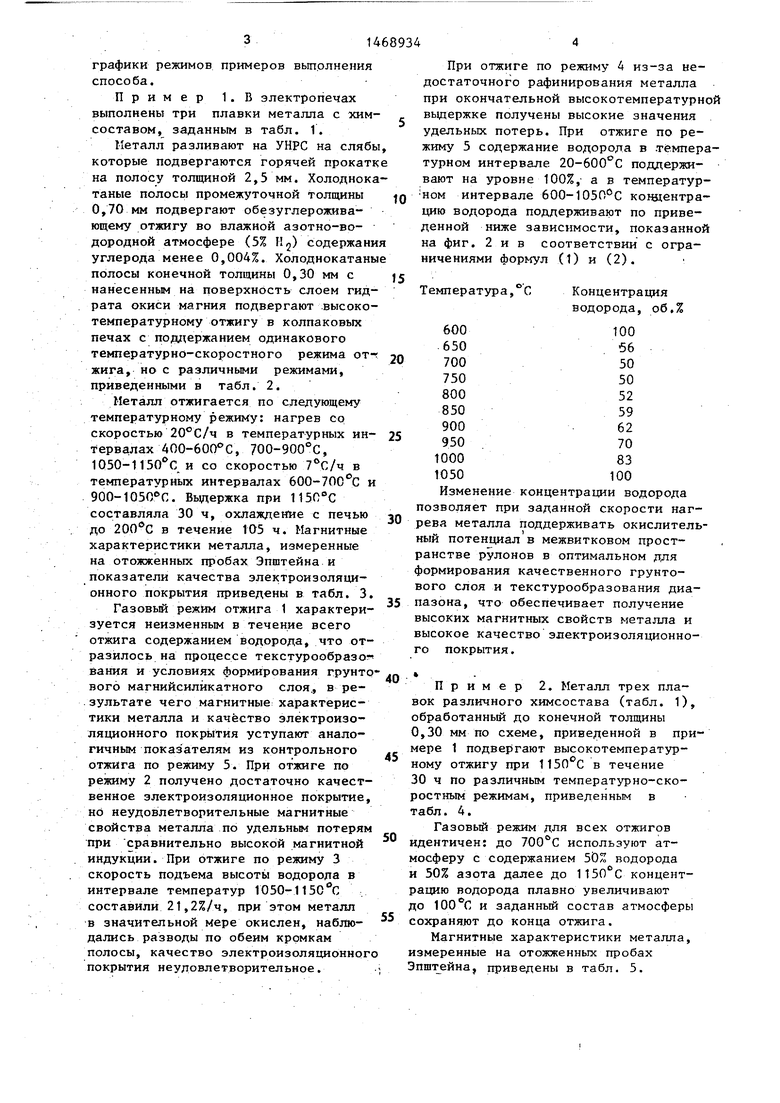

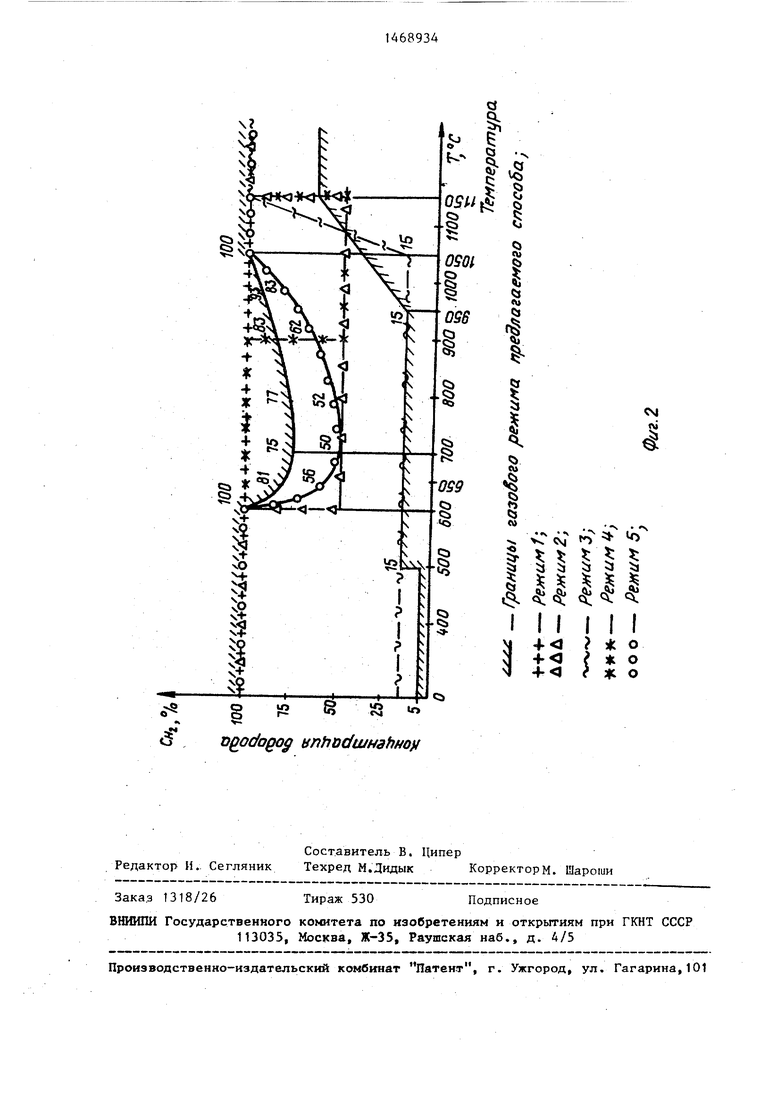

На фиг. 1 границы области допустимых значений совместного изменения температурного и газового режимов отжига; на фиг. 2 графики режимов примеров выполнения способа.

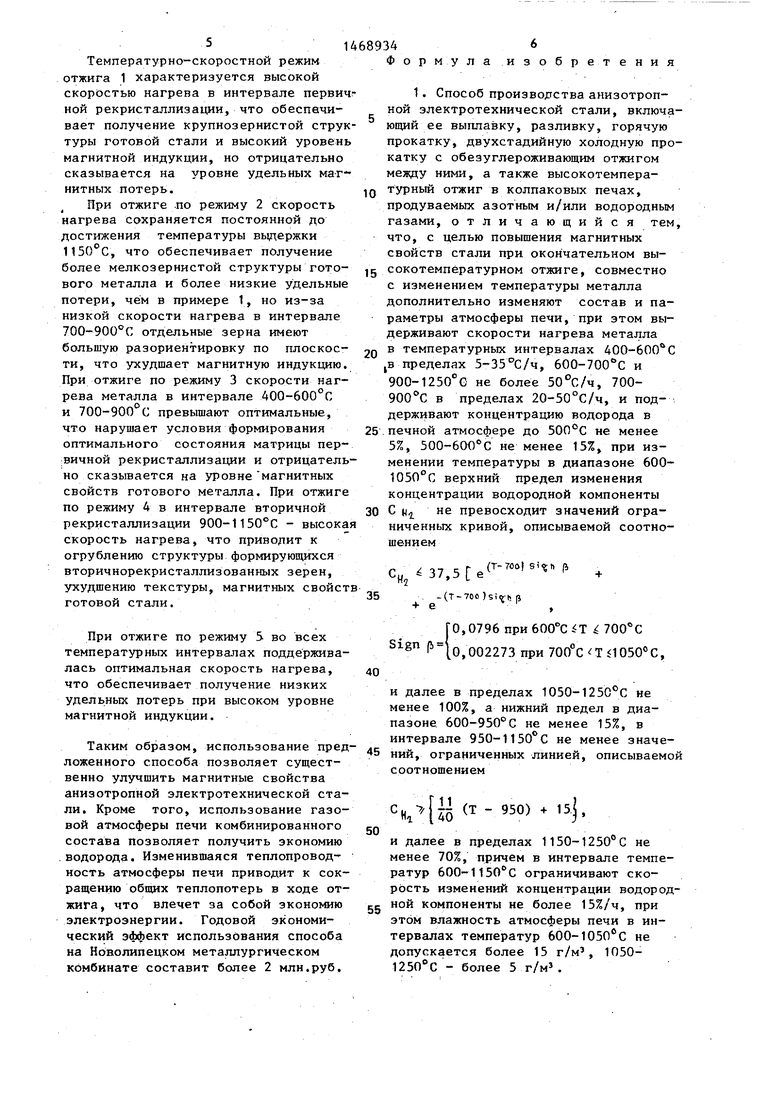

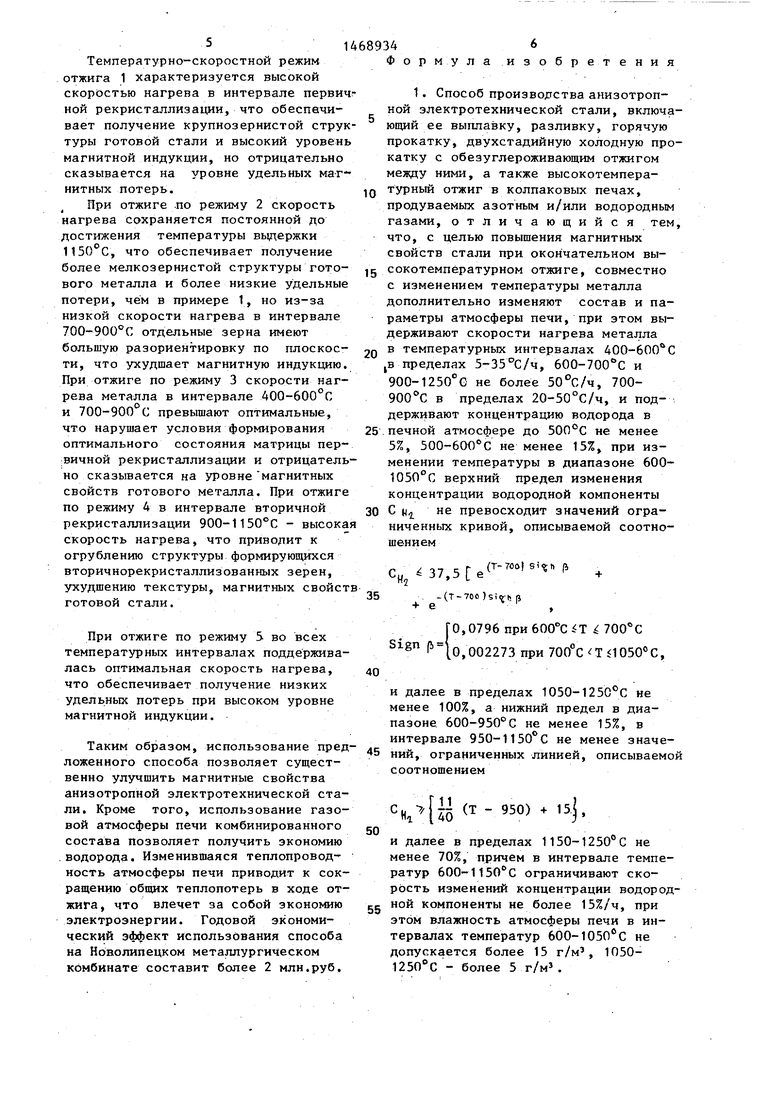

Пример 1. В электропечах выполнены три плавки металла с химсоставом, заданным в табл. 1.

Неталл разливают на УНРС на слябы которые подвергаются горячей прокатк на полосу толщиной 2,5 мм. Холоднокатаные полосы промежуточной толщины 0,70 мм подвергают обезуглероживающему отжигу во влажной азотно-во- дородной атмосфере (5% ) содержани углерода менее 0,004%. Холоднокатаны полосы конечной толщины 0,30 мм с нанесенным на поверхность слоем гидрата окиси магния подвергают высокотемпературному отжигу в колпаковых печах с поддержанием одинакового температурно-скоростного режима отжига, но с различными режимами, приведенными в табл. 2.

Металл отжигается по следующему температурному режиму: нагрев ср скоростью 20°С/ч в температурных интервалах 400-600° С, 700-900°С, 1050-1150 С и со скоростью 7°С/ч в температурных интервалах 600-700 0 и ЭОО-ЮЗО С. Вьцтержка при 1150°С составляла 30 ч, охлаждение с печью до в течение 105 ч. Магнитные характеристики металла, измеренные на отожженных пробах Эпштейна и показатели качества электроизоляционного покрытия приведены в табл. 3.

Газовый режим отжига 1 характеризуется неизменным в течение всего отжига содержанием водорода, что отразилось на процессе текстурообразо: вания и условиях формирования грунтового магнийсилйкатного слоя., в результате чего магнитные характеристики металла и качество электроизоляционного покрытия уступают аналогичным показателям из контрольного отжига по режиму 5. При отжиге по режиму 2 получено достаточно качественное электроизоляционное покрытие, но неудовлетворительные магнитные свойства металла по удельным потерям при сравнительно высокой магнитной индукции. При отжиге по режиму 3 скорость подъема высоты водорода в интервале температур 1050-1150 с составили 21,2%/ч, при этом металл в значительной мере окислен, наблюдались разводы по обеим кромкам полосы, качество электроизоляционного покрытия неудовлетворительное.

При отжиге по режиму 4 из-за недостаточного рафинирования металла при окончательной высокотемпературной вьщержке получены высокие значения удельных потерь. При отжиге по режиму 5 содержание водорода в те.мпера- турном интервале 20-600°С поддерживают на уровне 100%,- а в температур- ном интервале 600-105П С конаентра- цию водорода поддерживают по приведенной ниже зависимости, показанной на фиг. 2 и в соответствии с ограничениями формул (1) и (2).

5

0

5

Температура,с

600

650

700

750

800

850

900

950 1000 1050

Концентрация водорода, об,%

100

,56

50

50

52

59

62

70

83

100

30

5

0

5

0

5

Изменение концентрации водорода позволяет при заданной скорости нагрева металла поддерживать окислительный потенциал в межвитковом пространстве рулонов в оптимальном ддтя формирования качественного грунтового слоя и текстурообразования диапазона, что обеспечивает получение высоких магнитных свойств металла и высокое качество электроизоляционного покрытия.

.

Пример 2. Металл трех плавок различного химсостава (табл. 1), обработанный до конечной толщины 0,30 мм по схеме, приведенной в примере 1 подвергают высокотемпературному отжигу при 1150 С в течение 30 ч по различным температурно-ско- ростным режимам, приведенным в табл. 4.

Газовый режим для всех отжигов идентичен: до используют атмосферу с содержанием 50% водорода и 50% азота далее до 1150 с концентрацию водорода плавно увеличивают до и заданный состав атмосферы сохраняют до конца отжига.

Магнитные характеристики металла, измеренные на отожженных пробах Эпштейна, приведены в табл. 5.

Температурно-скоростной режим отжига 1 характеризуется высокой скоростью нагрева в интервале первиной рекристаллизации, что обеспечивает получение крупнозернистой струтуры готовой стали и высокий уровен магнитной индукции, но отрицательно сказывается на уровне удельных магнитных потерь.

При отжиге по режиму 2 скорость нагрева Сохраняется постоянной до достижения температуры вьщержки , что обеспечивает получение более мелкозернистой структуры готового металла и более низкие удельны потери, чём в примере 1, но из-за низкой скорости нагрева в интервале 700-900°С отдельные зерна имеют большую разориентировку по плоскости, что ухудшает магнитную индукцию При отжиге по режиму 3 скорости нагрева металла в интервале 400-600°С и 700-900 С превышают оптимальные, что нарушает условия формирования оптимального состояния матрицы первичной рекристаллизации и отрицателно сказывается на уровне магнитных свойств готового металла. При отжиг по режиму 4 в интервале вторичной рекристаллизации 900-1150 С - высок скорость нагрева, что приводит к огрублению структуры формирующихся вторичнорекристаллизованных зерен, ухудшению текстуры, магнитных свойс готовой стали.

При отжиге по режиму S во всех температурных интервалах поддерживалась оптимальная скорость нагрева, что обеспечивает получение низких удельных потерь при высоком уровне магнитной индукции.

Таким образом, использование пред ложенного способа позволяет существенно улучшить магнитные свойства анизотропной электротехнической стали. Кроме того, использование газовой атмосферы печи комбинированного состава позволяет получить экономию водорода. Изменившаяся теплопроводность атмосферы печи приводит к сокращению общих теплопотерь в ходе отжига, что влечет за собой экономию электроэнергии. Годовой экономический эффект использования способа на Новояипецком металлургическом комбинате составит более 2 млн.руб.

6

3 о

бретения

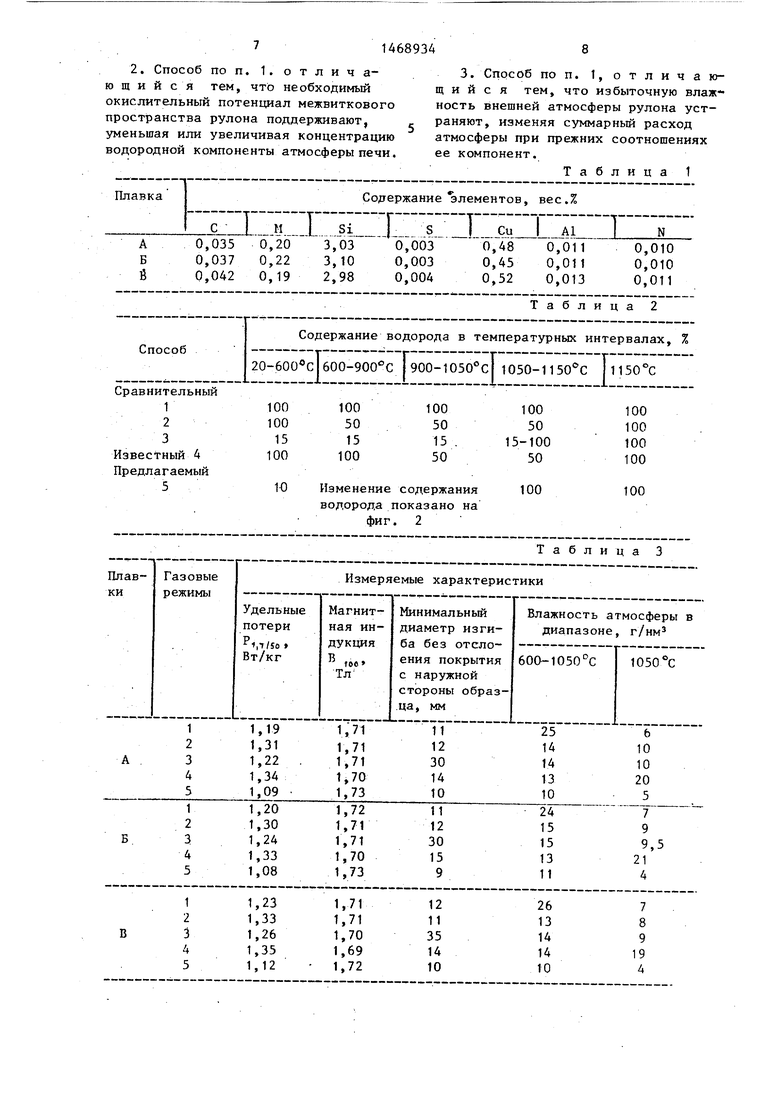

1. Способ производства анизотропной электротехнической стали, включающий ее выплавку, разливку, горячую прокатку, двухстадийную холодную прокатку с обезуглероживающим отжигом между ними, а также высокотемпературный отжиг в колпаковых печах, продуваемых азотным и/или водородным газами, отличающийся тем, что, с целью повышения магнитных свойств стали при окончательном высокотемпёратурном отжиге, совместно с изменением температуры металла дополнительно изменяют состав и параметры атмосферы печи, при этом выдерживают скорости нагрева металла

в температурных интервалах 400-600 С jB пределах 5-35°С/ч, бОО-ТОО С и 9001250°G не более , 700- в пределах 20-50°С/ч, и поддерживают концентрацию водорода в

. печной атмосфере до не менее 5%, 500-600 С не менее 15%, при изменении температуры в диапазоне 600- 1050 с верхний предел изменения концентрации водородной компоненты С и,2 не превосходит значений ограниченных кривой, описываемой соотношением

,5Ге

+ е

(Т-700| ) (i -(т-700 )sl(j-h, (J

Sign (i

;0,0796 при 0,002273 при 700°C ,

и далее в пределах 1050-1250 С не менее 100%, а нижний предел в диапазоне 600-950°С не менее 15%, в интервале 950-1150 С не менее значений, ограниченных линией, описываемой соотношением

Сп а

11 140

(Т - 950) + 15

.

и далее в пределах 1150-1250 С не менее 70%, причем в интервале темпе /

ратур 600-1150 С ограничивают скорость изменений концентрации водород- ной компоненты не более 15%/ч, при этом влажность атмосферы печи в интервалах температур 600-1050°С не допускается более 15 г/м , 1050- 1250°С - более 5 г/м.

2. Способ по п. 1. отличающийся тем, что необходимый окислительный потенциал межвиткового пространства рулона поддерживают, уменьшая или увеличивая концентрацию водородной компоненты атмосферы печи.

89348

3. Способ по п. 1, отличающийся тем, что избыточную влажность внешней атмосферы рулона устраняют, изменяя суммарный расход атмосферы при прежних соотношениях ее компонент.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1555378A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ производства электротехнической стали | 1990 |

|

SU1749261A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203967C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| Способ производства анизотропной электротехнической стали | 1983 |

|

SU1101458A1 |

Изобретение относится к способам термообработки холоднокатаной анизотропной электротехнической стали. Цель - повышение магнитных свойств анизотропной электротехнической, стали. Способ включает вьшлавку, разливку, горячую прокатку, двухстадийную холодную прокатку с обезуглероживающим отжигом между ними, а также высокотемпературный отжиг в колпачко- вых печах с азотно-водородной атмосферой с изменением состава и параметров атмосЛеры пе.чи совместно с изменением температуры металла, при этом скорость нагрева металла в температурных интервалах 400-600 С состав- ляет 5-35 С/ч, 600-700°С и 900- - 5-50РС/Ч, 700-900 С - 20-50 с/ч, а концентрацию водорода в печной атмосфере поддерживают при температуре до не менее 5%, при 500-600°С не менее 15%, а при 600-1050°С концентрацию водорода определяют из соотношения СП 37,5 где . ГО,0796при600 С Т 70 С 1 bign 0,002273 при 700 0 1050 С) (Л - временная функция, и далее при -1050-1250 0 не менее 100%, а нижний предел в диапазоне 600-950°С не менее 15%, в интервале 950-1150°С концентрацию водорода определяют из соотношения CHi 1 1/40(Т-950)+ 15 и далее в пределах 1 150-1250 С не менее 70%, причем в интервале температур 600-1150 С скорость изменения концентрации водорода составляет более 15% ч при влажности атмосферы печи в интервалах температур 600-1050°С - 5-15 г/мз , 1050-1250 0-.5 г/мз . В результате такой обработки магнитные свойства анизотропной стали улучшаются при экономии водорода и сокращении общих теплопотерь. 2 з.п. ф-лы, 2 ил., 5 табл. а 00 со со liU

водорода показано на фиг. 2

ni BKa A 1Пямка ВГПлавм В

z:i: :o:;d:iziizii:i:dzE

JTmoWr - 1.2, ...8 U ..30 ,.10 ,.2J U,7 1.26 ,.32 ,.0, ,, ,.22 ,.28 ,.3 ,.,3 Н.ГНИГН., и«„у«ц«, ,„ ,,o ,,69 ,,69 1,7Э,.7. ,.70 ,.69 .« ,,70,.М,.69,.И

Тл

Пмщящрл

CнгtЦ5& f fi i } t% SU,n,,,.iO;07S6fi/ ueoO C rt7ffO C

eoo-neso 0,002213 f u7oo c T roso c

Ч . ;

ftaofniu ufMtu

ci,, M,f ° ff«, с.юо-

.7« I

ЮО 500 600 100

Tfttnepofnypa

15 15

4/7 SeO 600 700 8.00 yJD 1000 flOO t№0 f Температура

Фиг..1

,

fr 9S l-rHfO C . I . L

d

o ocfogoff anfiodu/HdhHo

Csj I

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Травление, холод- | |||

| ная прокатка, термическая обработка и покрытие анизотропной электротехнической стали Новолипецкого металлургического комбината им.Ю.В.Андропова, 1985, раздел 18 | |||

| Патент СИА № 431153538, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Патент СИА № 4225366, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1989-03-30—Публикация

1986-12-01—Подача