Иэобретение относится к мембранной технологии и может быть использовано в химической промышленности для опреснения морских и солоноватых вод, концентрирования растворов высокомолекулярных веществ, диализа и электродиализа для очистки газов.

Целью изобретения является упрощение изготовления мембран из анодного оксида алюминия и увеличение однородности пор в мембранах.

Поставленная цель достигается тем, что после анодирования алюминия проводят его отжиг при 370-570К в течение 30-40 мин, пропитывают пористую часть анодного оксида алюминия нерастворяющимися в травителе оксида веществами или растворами таких веществ с вязкостью не более 0,13 кг/м с и молекулярной массой компонент не более 10000, затем проводят травление барьерного слоя со скоростью (1-5)х г/м с. После чего удаляют пропитку окислительным отжигом при 870-970 К.

Проведение пропитки (защиты) пористой части оксидной мембраны до операции растворения не проа иодирован но го алюминия обусловлено тем, что при этом блокируется только ее пористая часть. После растворения непроанодированного алюминия, вся поверхность оксидной мембраны со стороны барьерного слоя доступна для травителя. Если защиту пористой части мембраны производить после удаления алюминия, что защитное покрытие частично попадает и на поверхность мембраны со стороны барьерного слоя. При травлении это приведет к вскрытию пор не по всей поверхности, что снизит производительность мембраны.

В качестве защитной пропитки используют вещества, которые не взаимодействуют и не растворяются в травителе при последующем травлении алюминия и барьерного слоя оксидной мембраны. Это необходимо для предотвращения растравливания пористой стороны и возникающего

Ј

VJ VI

СП

S

о

при этом увеличения диаметра пор В качестве защитных веществ используют такие жидкости как углеводороды, эфиры, жиры и т.д. либо растворы низко- или высокомолекулярных веществ, также нерастворяющихся и невзаимодействующих с травителем AI и . Эти растворы можно высушить или даже заполимеризовать, что повысит надежность защиты и позволит длительное время хранить полуфабрикаты мембраны без опасности их загрязнения или испарения защитного вещества. Основным условием для применения вещества в качестве защитного покрытия является его способность проникать в объем пор на большую глубину анодного оксида (этим обусловлено ограничение сверху молекулярной массы высокомолекулярных соединений, так как иначе может произойти проникновение трэвителя в поры со стороны барьерного слоя и значительное их растравление с потерей селективности и механической прочности. Экспериментально было показано; что на глубину проникновения влияет вязкость защитного вещества или раствора. Так при вязкости rj -1,5 кг/м-с (касторовое масло, 288К) глубина проникновения составляет 20% от длины пор, а при г 0,13 кг/М С (касторовое масло 320 К) 50%. При дальнейшем повышении температуры и снижении вязкости до 0,02 глубина проникновения существенно не изменяется.

В процессе формирования пористой ок- сидной пленки на ее поверхности и в порах скапливается значительное количество сорбированной воды (до 1,5 мас.%), которая препятствует проникновению в поры защитных растворов. Экспериментально было показано, что прогрев в вакууме или на воздухе при 380 К в течение 30-40 мин приводит к удалению сорбированной воды, а при 570 К эта вода удаляется за 3-5 мин. Дальнейшее повышение температуры приводит к рекристаллизации алюминия и нарушению механической прочности и целостности оксида алюминия. При температурах же ниже 370К не происходит полного удаления воды. После такой термовакуумной обработки глубина проникновения защитных веществ в поры резко увеличивается и составляет 80-85% длины пор.

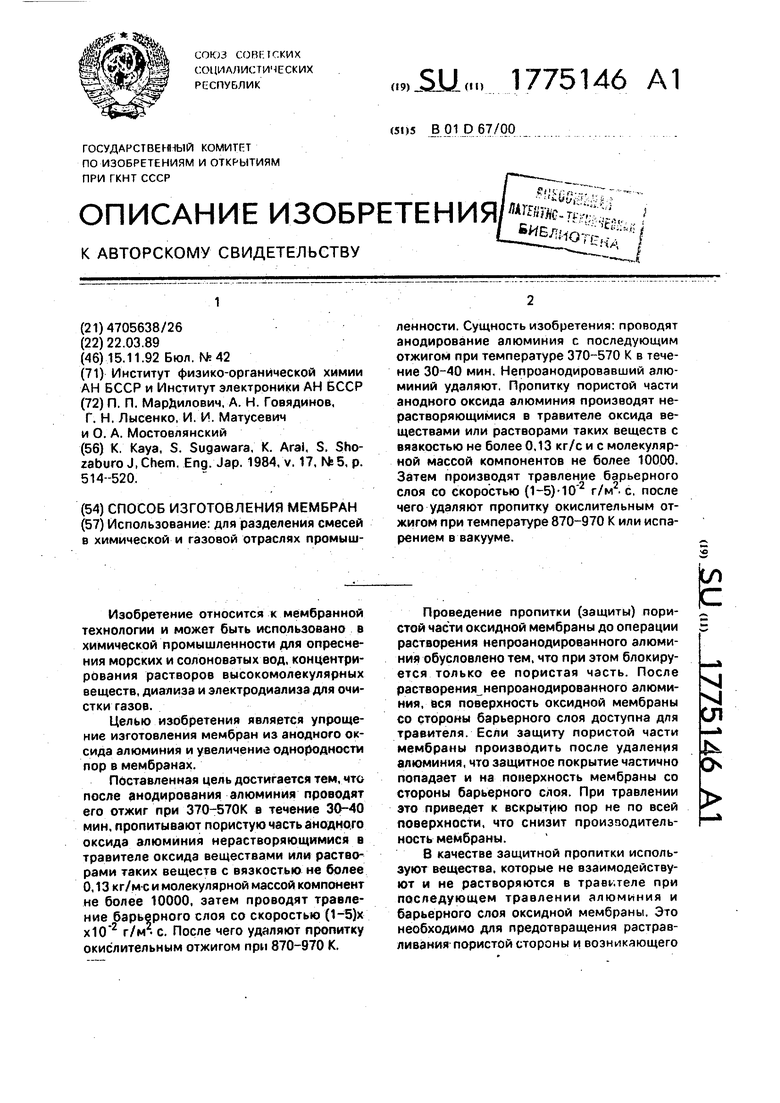

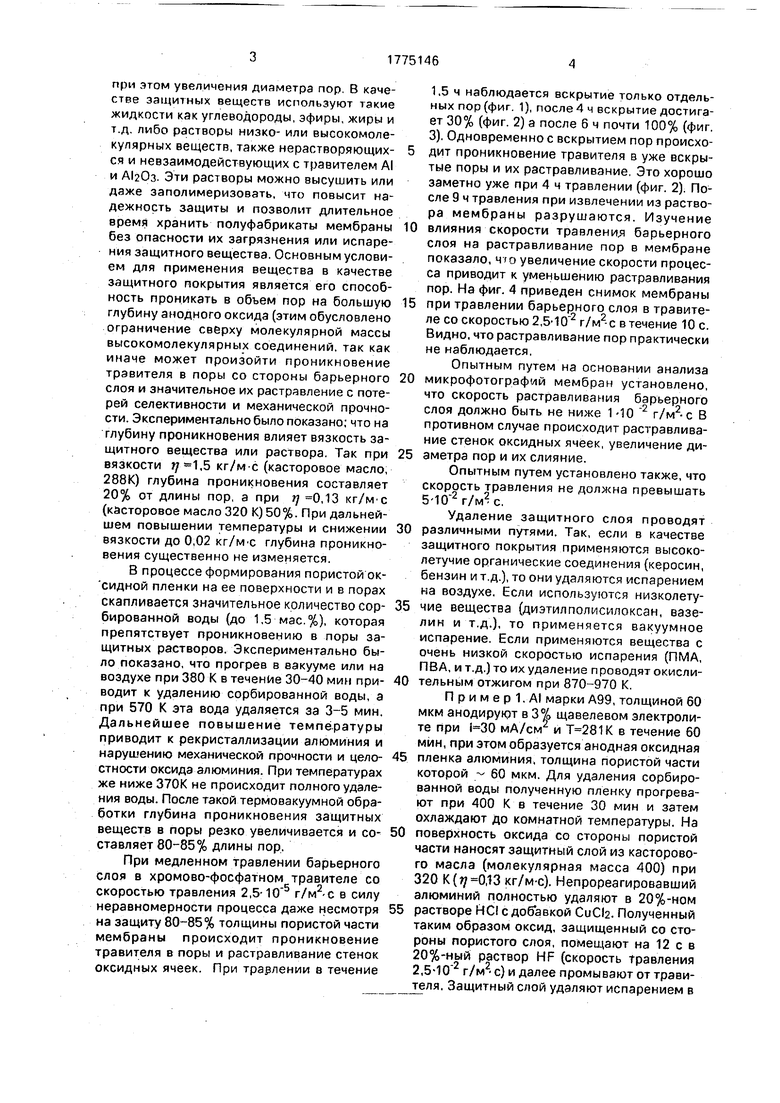

При медленном травлении барьерного слоя в хромово-фосфатном травителе со скоростью травления 2,5-10 r/м -с в силу неравномерности процесса даже несмотря на защиту 80-85% толщины пористой части мембраны происходит проникновение травителя в поры и растравливание стенок оксидных ячеек. При травлении в течение

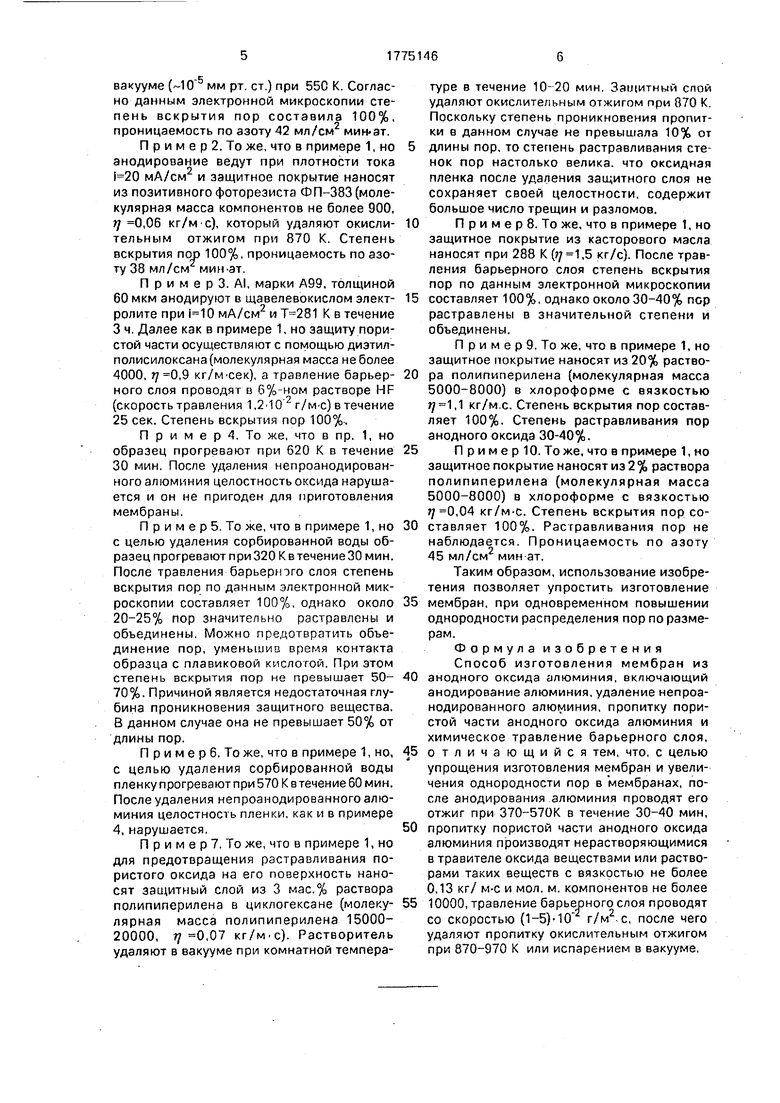

1.5 ч наблюдается вскрытие только отдельных пор (фиг. 1), после 4 ч вскрытие достигает 30% (фиг. 2) а после 6 ч почти 100% (фиг. 3). Одновременно с вскрытием пор происходит проникновение травителя в уже вскрытые поры и их растравливание, Это хорошо заметно уже при 4 ч травлении (фиг. 2). После 9 ч травления при извлечении из раствора мембраны разрушаются. Изучение

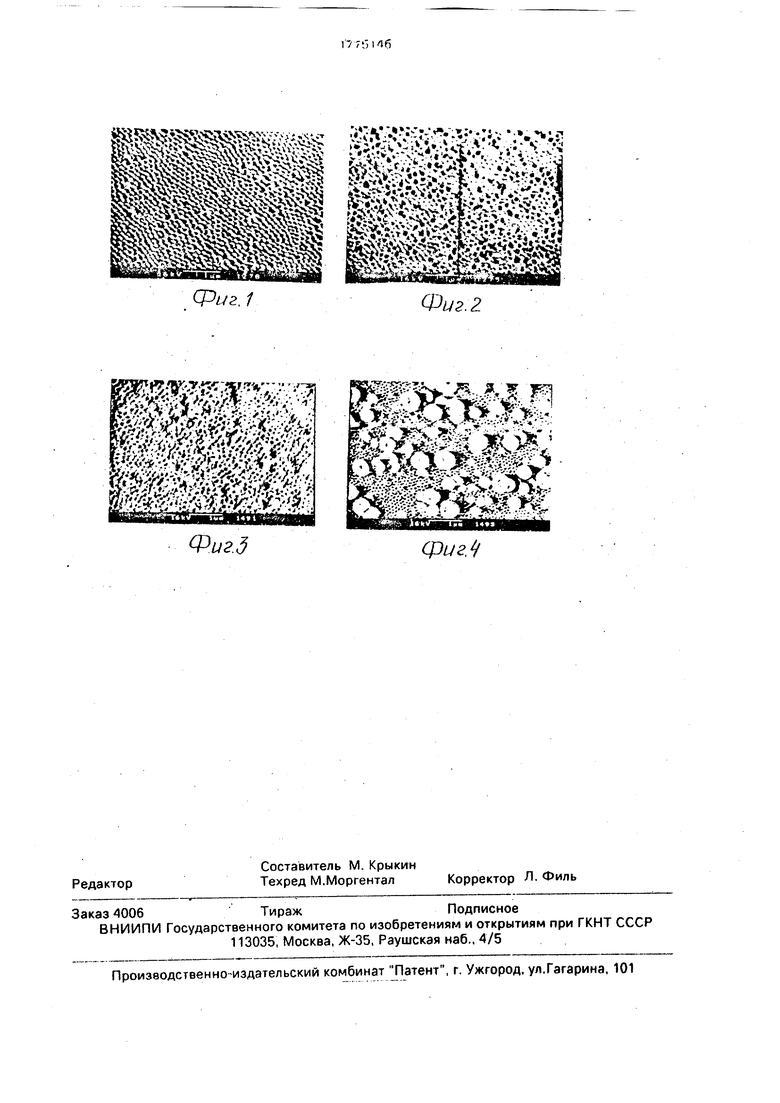

0 влияния скорости травления барьерного слоя на растравливание пор в мембране показало, ч го увеличение скорости процесса приводит к уменьшению растравливания пор. На фиг. 4 приведен снимок мембраны

5 при травлении барьерного слоя в травителе со скоростью 2, г/м2-с в течение 10 с. Видно, что растравливание пор практически не наблюдается.

Опытным путем на основании анализа

0 микрофотографий мембран установлено, что скорость растравливания барьерного слоя должно быть не ниже 1 -10 2 г/м2-с В противном случае происходит растравливание стенок оксидных ячеек, увеличение ди5 эметра пор и их слияние.

Опытным путем установлено также, что скорость травления не должна превышать 5-10 2г/м2.с.

Удаление защитного слоя проводят

0 различными путями. Так, если в качестве защитного покрытия применяются высоколетучие органические соединения (керосин, бензин и т.д.), то они удаляются испарением на воздухе. Если используются низколету5 чие вещества (диэтилполисилоксан, вазелин и т.д.), то применяется вакуумное испарение. Если применяются вещества с очень низкой скоростью испарения (ПМА, ПВА, и т.д.) то их удаление проводят окисли0 тельным отжигом при 870-970 К.

Пример. At марки А99, толщиной 60 мкм анодируют в 3% щавелевом электролите при мА/см2 и в течение 60 мин, при этом образуется анодная оксидная

5 пленка алюминия, толщина пористой части которой -- 60 мкм. Для удаления сорбированной воды полученную пленку прогревают при 400 К в течение 30 мин и затем охлаждают до комнатной температуры. На

0 поверхность оксида со стороны пористой части наносят защитный слой из касторового масла (молекулярная масса 400) при 320 ,13 кг/м-с). Непрореагировавший алюминий полностью удаляют в 20%-ном

5 растворе НС с добавкой CuCla. Полученный таким образом оксид, защищенный со стороны пористого слоя, помещают на 12 с в 20%-ный раствор HF (скорость травления 2, г/м2 с) и далее промывают от травителя, Защитный слой удаляют испарением в

вакууме (1СГ5 мм рт. ст.) при 550 К. Согласно данным электронной микроскопии степень вскрытия пор составила 100%, проницаемость по азоту 42 мл/см мин-эт.

П р и м е р 2. То же, что в примере 1, но анодирование ведут при плотности тока мА/см и защитное покрытие наносят из позитивного фоторезиста ФП-383 (молекулярная масса компонентов не более 900, Г 0,06 кг/М С), который удаляют окислительным отжигом при 870 К. Степень вскрытия пор 100%, проницаемость по азоту 38 мл/см мин-ат.

П р и м е р 3. AI, марки А99, толщиной 60 мкм анодируют в щавелевокислом электролите при мА/см2 и К в течение 3 ч. Далее как в примере 1, но защиту пористой части осуществляют с помощью диэтил- полисилоксана (молекулярная масса не более 4000, YI 0,9 кг/М Сек), а травление барьерного слоя проводят в 6%-ном растворе HF (скорость травления 1,210 ) в течение 25 сек. Степень вскрытия пор 100%-.

П р и м е р 4. То же, что в пр. 1, но образец прогревают при 620 К в течение 30 мин. После удаления непроанодирован- ного алюминия целостность оксида нарушается и он не пригоден для приготовления мембраны.

П р и м е р 5. То же, что в примере 1, но с целью удаления сорбированной воды образец прогревают при 320 К в течение 30 мин. После травления барьерного слоя степень вскрытия пор по данным электронной микроскопии составляет 100%, однако около 20-25% пор значительно растравлены и объединены. Можно предотвратить объединение пор, уменьшив время контакта образца с плавиковой кислотой. При этом степень вскрытия пор не превышает 50- 70%. Причиной является недостаточная глубина проникновения защитного вещества. В данном случае она не превышает 50% от длины пор.

П р и м е р 6. То же, что в примере 1, но, с целью удаления сорбированной воды пленку прогревают при 570 К в течение 60 мин. После удаления непроанодированного алюминия целостность пленки, как и в примере 4, нарушается,

П р и м е р 7. То же, что в примере 1, но для предотвращения растравливания пористого оксида на его поверхность наносят защитный слой из 3 мас.% раствора полипиперилена в циклогексане (молекулярная масса полипиперилена 15000- 20000, т 0,07 кг/м.с). Растворитель удаляют в вакууме при комнатной температуре в течение 10-20 мин. Защитный спой удаляют окислительным отжигом при 870 К. Поскольку степень проникновения пропитки в данном случае не превышала 10% от длины пор, то степень растравливания стенок пор настолько велика, что оксидная пленка после удаления защитного слоя не сохраняет своей целостности, содержит большое число трещин и разломов.

Пример 8. То же, что в примере 1, но защитное покрытие из касторового масла наносят при 288 К(,5 кг/с). После травления барьерного слоя степень вскрытия пор по данным электронной микроскопии

составляет 100%, однако около 30-40% пор растравлены в значительной степени и объединены.

П р и м е р 9. То же, что в примере 1, но защитное покрытие наносят из 20% раствора полипиперилена (молекулярная масса 5000-8000) в хлороформе с вязкостью J/ 1,1 кг/м.с. Степень вскрытия пор составляет 100%. Степень растравливания пор анодного оксида 30-40%.

П риме р 10. Тоже, что в примере 1, но

защитное покрытие наносят из 2 % раствора полипиперилена (молекулярная масса 5000-8000) в хлороформе с вязкостью ,04 кг/м-с. Степень вскрытия пор составляет 100%. Растравливания пор не наблюдается. Проницаемость по азоту 45 мл/см мин ат.

Таким образом, использование изобретения позволяет упростить изготовление

мембран, при одновременном повышении однородности распределения пор по размерам.

Формула изобретения Способ изготовления мембран из

анодного оксида алюминия, включающий анодирование алюминия, удаление непроанодированного алюминия, пропитку пористой части анодного оксида алюминия и химическое травление барьерного слоя.

отличающийся тем, что, с целью упрощения изготовления мембран и увеличения однородности пор в мембранах, после анодирования алюминия проводят его отжиг при 370-570К в течение 30-40 мин,

пропитку пористой части анодного оксида алюминия производят нерастворяющимися в травителе оксида веществами или растворами таких веществ с вязкостью не более 0,13 кг/ м-с и мол. м. компонентов не более

10000, травление барьерного слоя проводят со скоростью (1-5)-10 г/м2.с, после чего удаляют пропитку окислительным отжигом при 870-970 К или испарением в вакууме,

Фгуг, /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДМ-СТРУКТУР С N-ОБРАЗНОЙ ХАРАКТЕРИСТИКОЙ | 1983 |

|

SU1120880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2013 |

|

RU2540784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАСОК | 1979 |

|

SU784636A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2474466C1 |

Использование: для разделения смесей в химической и газовой отраслях промышленности. Сущность изобретения: проводят анодирование алюминия с последующим отжигом при температуре 370-570 К в течение 30-40 мин, Непроанодировавший алюминий удаляют. Пропитку пористой части анодного оксида алюминия производят нерастворяющимися в травителе оксида веществами или растворами таких веществ с вязкостью не более 0,13 кг/с и с молекулярной массой компонентов не более 10000. Затем производят травление барьерного слоя со скоростью (1-5) г/м2. с. после чего удаляют пропитку окислительным отжигом при температуре 870-970 К или испарением в вакууме.

фиг.Ц

| К | |||

| Kaya, S | |||

| Sugawara, К | |||

| Aral, S | |||

| Sho- zaburo J.Chem | |||

| Eng | |||

| Jap | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КОНДЕНСАЦИИ ФЕНОЛОВ С ФОРМАЛЬДЕГИДОМ | 1925 |

|

SU514A1 |

Авторы

Даты

1992-11-15—Публикация

1989-03-22—Подача