, . I . . ;

Изобретение относится к anektj химической обработке материалов,, б частности к полированию волокон бора.

Известен раствор для электрохи.мического полирования композиционного материала A2-B (с объейным содержанием волокон бора tO-60%), содержащий серную и фосфорную кис лоты и соединение общей формулы

Me(HS04)xplНаиболее близким к изобретению

по составу компонентов является раствор для электрохимического полирования композиционного материала А8-В (АО-60 об.% бора), содержащий серную (d 1,86 г/см) и фосфорную кислоты Г2..

Оба раствора обеспечивают полирование волокон бора с высоким качеством, однако стабильность их недостаточна: 225 и 375 соответственно.

Цель изобретения - повышение стабильности раствора.

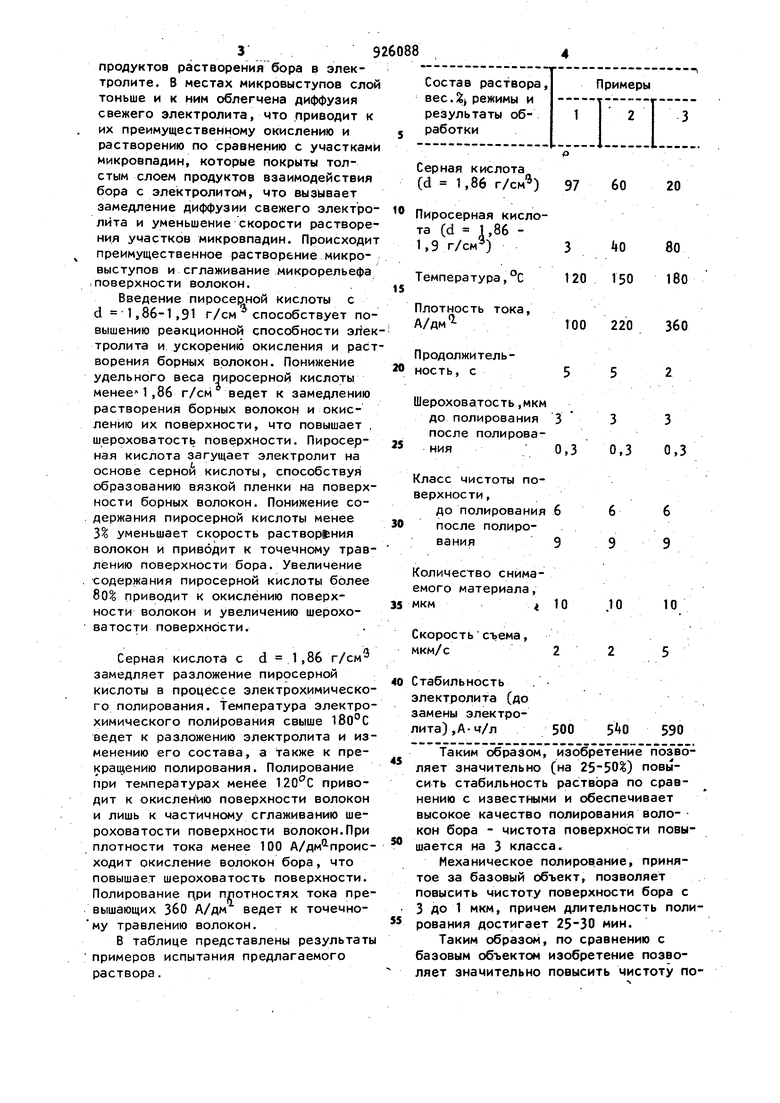

Указанная цель достигается тем, что раствор для электрохимического полирования борсодержащих материалов , преимущественно волокон бора, содержащий смесь двух минеральных кислот, одна из которых - серная, в качестве другой Минеральной кислоты он содержит пиросерную кисло10ту при следующем соотношении компонентов, вес.:

Серная кислота 20-97 Пиросерная кислота Процесс полирования целесообраз15но проводить при I20-180C и плотности тока 100-360 А/дм с использованием саинцовог катода.

В процессе эпектрохимического поJQлирования волокно бсфа под действием тока окисляется и растворяется в электролите на основе безводных серной и пиросерной кислот. На поверхности волокон образуется вязкий слой продуктов растворения бора в электролите. В местах микровыступов сло тоньше и к ним облегчена диффузия свежего электролита, что приводит к их преимущественному окислению и растворению по сравнению с участками микровпадин, которые покрыты толстым слоем продуктов взаимодействия бора с электролитом, что вызывает замедление диффузии свежего электролита и уменьшение скорости растворения участков микровпадин. Происходит преимущественное растворение микровыступов и сглаживание микрорельефа Iповерхности волокон. Введение пиросеоной кислоты с d 1,86-1,91 г/см способствует повышению реакционной способности тролита и ускорению окисления и раст ворения борных волокон. Понижение удельного веса пиросерной кислоты менееЧ,86 г/см ведет к замедлению растворения борных волокон и окислению их поверхности, что повышает . шероховатость поверхности. Пиросерная кислота загущает электролит на основе серной кислоты, способствуя образованию вязкой пленки на поверхности борных волокон. Понижение со: держания пиросерной кислоты менее 3% уменьшает скорость растворения волокон и приводит к точечному травлению поверхности бора. Увеличение . содержания пиросерной кислоты более 80% приводит к окислению поверхности волокон и увеличению шероховатости поверхности. Серная кислота с d 1,86 г/см замедляет разложение пиросерной кислоты в процессе электрохимического полирования. Температура электрохимического полирования свыше 180°С ведет к разложению электролита и изменению его состава, а также к прекращению полирования. Полирование при температурах менее приводит к окислению поверхности волокон и лишь к частичному сглаживанию шероховатости поверхности волокон.При плотности тока менее 100 А/дм происходит окисление волокон бора, что повышает шероховатость поверхности. Полирование плотностях тока превышающих 360 А/дм ведет к точечному травлению волокон. В таблице представлены результаты примеров испытания предлагаемого раствора. Серная кислота (d 1,86 г/см) Пиросерная кислота (d 1,86 1,9 т/смЗ) Температура,°С Плотность тока, А/Дм Продолжительность, с Шероховатость,мкм до полирования 3 после полирования0,3 Класс чистоты поверхности, до полирования 6 после полирования 9 оличество снимаемого материала, км4 10 коростьсъема, км/с2 табильность . лектролита (до амены электроита) ,А-ч/л 500 590 Таким райсэм, изобретенйГё позволяет значительно (на ) повысить стабильность раствора по сравнению с известными и обеспечивает высокое качество полирования волокон бора - чистота поверхности повышается на 3 класса. Механическое полирование, принятое за базовый объект, позволяет повысить чистоту поверхности бора с 3 до 1 мкм, причем длительность полирования достигает 25-30 мин. Таким образом, по сравнению с базовым объектом изобретение позволяет значительно повысить чистоту поповерхности (с 3 до 0,3 MKMJ и сок ратить.время обработки в 30-35 Рэз.

Формула изoбpeteния

Раствор для электрохимического полирования борсодержащих материалов, преимущественно волокон бора, содержащий смесь двух минеральных кислот, одна из которых - серная, отличающийся тем, что, с целью повышения стабильности раст :вора, в-качестве другой минеральной

26088 4

кислоты он содержит пиросерную кислоту при следующем соотношении компонентов, вес.: Серная кислота20-97

5 Пиросерная кислота3-80

Источники информации, .принятые во внимание- при экспертизе

1.Авторское свидетельство СССР по заявке М 29 б073/22-02,

10 кл. С 25 F 3/16, 26.06.80.

2.Авторское свидетельство СССР ;по заявке № 2876899/22-02-,

кл. С 25 F 3/t6, 29.01.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования композиционного материала на основе алюминия | 1980 |

|

SU907091A1 |

| Раствор для электрохимического полирования волокон бора | 1980 |

|

SU939601A1 |

| Раствор для электрохимическогопОлиРОВАНия АлюМиНийСОдЕРжАщиХМАТЕРиАлОВ | 1979 |

|

SU817104A1 |

| Раствор для электрохимического полирования композиционного материала "алюминий-бор | 1980 |

|

SU918341A1 |

| Способ электрохимического травления волокон бора | 1981 |

|

SU1048361A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ЗОЛОТА ИМПУЛЬСНЫМ БИПОЛЯРНЫМ ТОКОМ | 2004 |

|

RU2288978C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2260079C2 |

| Электролит для полирования изделий из медных сплавов | 1991 |

|

SU1788100A1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-21—Подача