; . I Изобретение относится к электрохимической обработке материалов, в частности к полированию композиционного материала (КМ) апюминий-бор (АВ-В) с объемным содержанием волокон 6@ра 4060%. Наиболее близким к изобретению ЯВПЕ ется раствор для электрохимического 1яолирования композиционного материала 4люминий-бор содержащий серную (9298%) и фосфорнук) 2-8%) кислот 1 . Данный раствор предназначен Для пред варительного полирования КМ АВ-В с исходной чистотой поверхности v 3-4 кяас са до я 7 класса. При полировании . данном растворе поверхности с исходной чистотой 6 кгюсса он недостаточно эффективен - чистота поверхности повышается только на один класс. Кроме то, го, стабильность раствора 25-26 А-ч/и. Цепью изобретения является повышение класса чистоты поверхности и стабильности раствора. Указанная цель достигается тем, qttr раствор, содержащий серную и фосфорную кислоты дополнительно содержнт гидросульфат тяжелого металла при Ё)1едующем сботнешении кбмпонентов, вес.%: Серная кислота85-§6 Фосфорная кислота2,5-14,7 Гидросульфат тяжелого металла0,3-1,5 Полирование рекомендуют проводить при 15О-200С, анодной плотности тока (Да) 40-110 А/дм в течение 0.3 2,5 мин с использованием свинцового катода. В качестве г дросульфата тяжелого металла используют соединение общей формулы: Me (HSO) X, где Me - свинец, висмут, ртуть; X 1, 2, 3. Б процессе электрохимического полирования ксжшозиционного материала М. -В происходит пассивация алюминиевой основы и уменьшение скорости ее раство рения. П1ассивная окисная ппенка постепенно растворяется в фосфорной кислоте (d 1,87 г/см ) с образованием вязко го стоя продуктов взаимодействия на поверхности основы. В процессе образования и растворения пассивной ппенки проj исходит периодическое перераспределение плотности тока, которая увеличивается на боре и падает на основе. В момент увеличения тока на волокнах бора пр01ис. ходит их полирование. Однако. пассивашш основы ухудшает чистоту поверхности и тфиводит к неравномерному полированию (с различными скоростями) волокон и основы. Введение гидрофосфата тяжелого металла приводит к замедлению растворения основы (без пассивирования), приче1и сопротивление прианодного слоя резко возрастает, что ведет к перераспреде- лению плотности тока, которая увеличивабтся на волокнах и уменьшается на основе и сохраняется в течение всего процесса электрохимическогЬ по1шрования благодаря чему уреиичиваётся чистота поверхности основы и композиционного материала в целом При содержании гидросульфата тяжелого металла менее 0,3% скорость полирования основы бопыие скорости полирования волокон бора, происходит выступание волокон бора над поверхностькЭ основы, что резко пс ьпиает шероховатость поверх ности композиционного материала А8-В, Увеличение содержания гидросупьфата тяжелого металла свыше 1,5% приводит к замедлению полирования основы, происходит преимущественное растворение волокон и их углубление в основу, что приводит к резкому возрастанию шероховатости поверхности композиционного материала АЕ-В.. Использование безводной серной кислоты с 3 1,86 г/см позволяет окислять и растворять бор в процессе полирования, а также замедлять скорость растворения алюминия в фоофо рной. кислоте. Уменьшение содержания серной кислоты менее 85% ведет к интенсивному травлению основы и повышению ее шероховатости. Содержание серной кислоты в раст.воре, привышающее 96%, ведет к преимущественному растворению бора и повышеняю шероховатости поверхности композиционного материала А6-В. Использование безводных серной и фосфорной киспот {б| 1,87 г/см дает возможность одновременно растворять волокна бора и ocHoi. Количество фосфорной кислоты в растворе определяется содержанием кислоты и гидросульфита тяжелого металла и сос тавляет 14,7-2,5%. Примерз составов предлагаемого и известного растворов представлены в табпице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования композиционного материала на основе алюминия | 1980 |

|

SU907091A1 |

| Раствор для электрохимического полирования борсодержащих материалов | 1980 |

|

SU926088A1 |

| Способ электрохимического травления волокон бора | 1981 |

|

SU1048361A1 |

| Раствор для электрохимическогопОлиРОВАНия АлюМиНийСОдЕРжАщиХМАТЕРиАлОВ | 1979 |

|

SU817104A1 |

| Электролит для полирования изделий из медных сплавов | 1991 |

|

SU1788100A1 |

| Раствор для электрохимического полирования волокон бора | 1980 |

|

SU939601A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

| Раствор для электрохимического полирования стальных изделий | 1978 |

|

SU745965A1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| Электролит для электрохимического полирования сталей и сплавов | 1981 |

|

SU1043188A1 |

Серная кислота ((5 1,86 г/смЪ

92-98

Фосфорная кислота (а 1,87 г/см)

8-2

Гидросульфат свинца Гидросульфат висмута Гидросульфат ртути Температура,

2ОО-260 а, А/дм 6О-10б

Продолжительность, мин

Шероховатость поверхности, мкм до полирования

/

после полирования

90

96

96

2,5 2,5

9 1.5 . - 1.5

1

150

200

2ОО 75 1 110

75

2,5

1,5

15

10

10 0,5

0,3

0,3

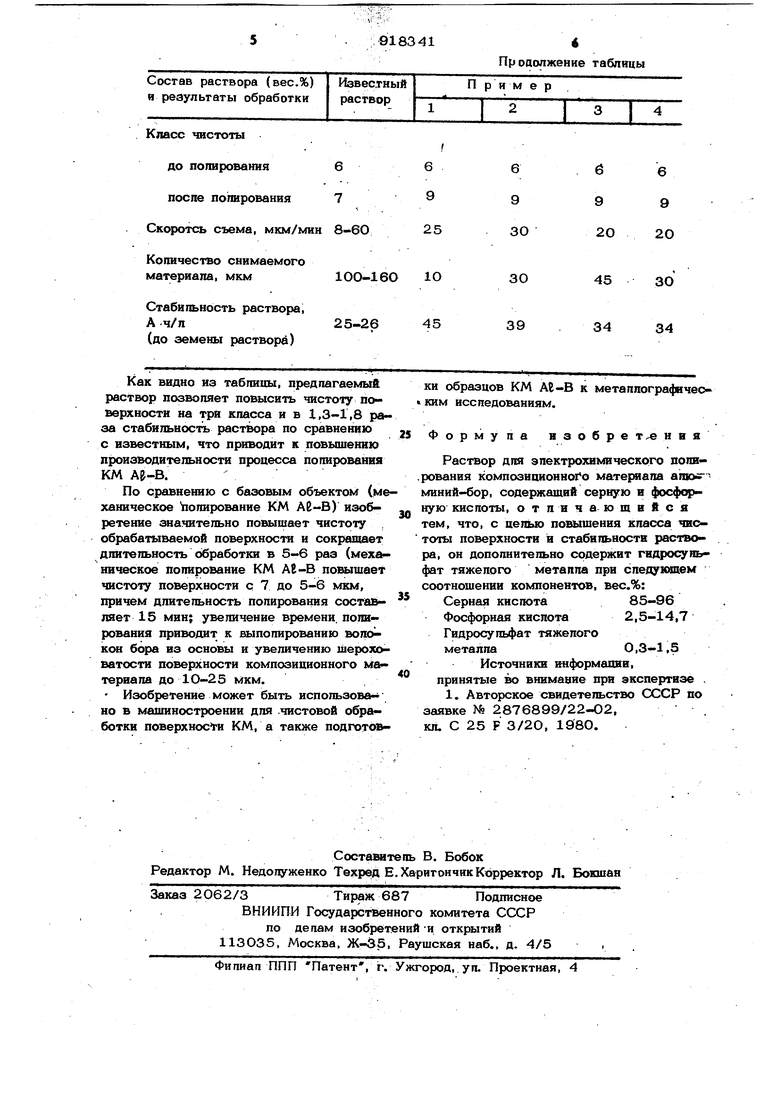

Класс чистоты

до полирования

после полирования

Скоротсь съема, мкм/м

Количество снимаемого

материала, мкм

Стабильность раствора,

А ч/л

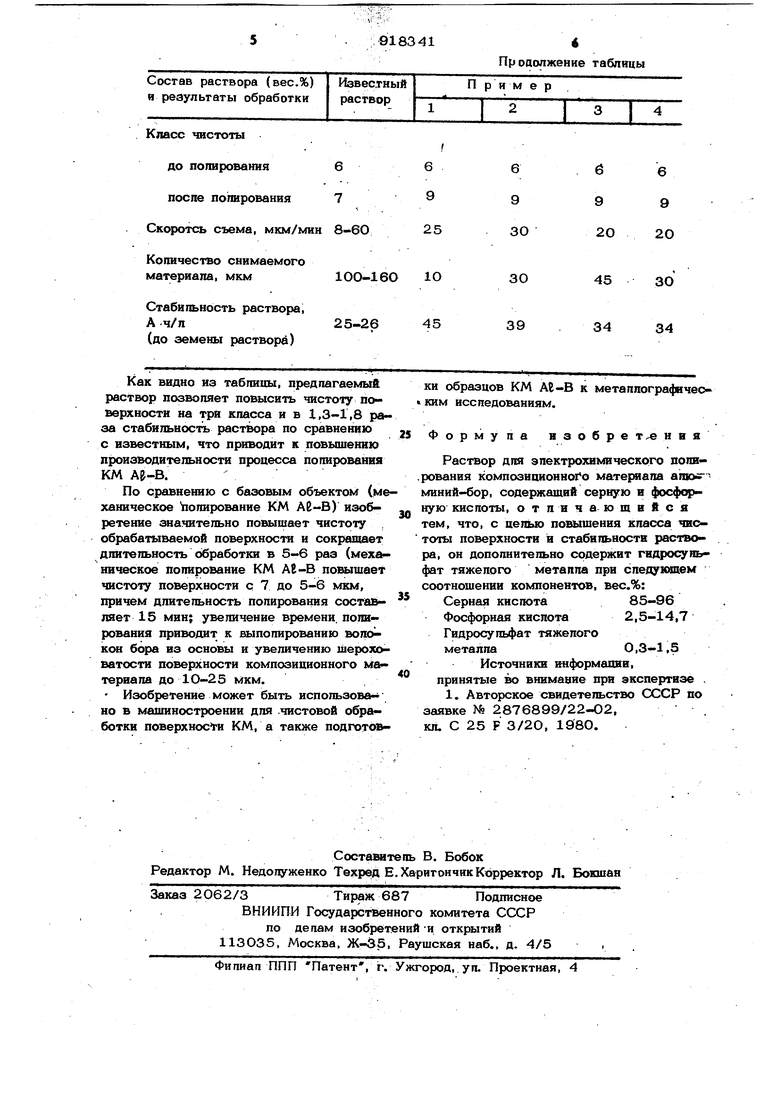

(до земены раствора) Как видно из таблицы, предлагаемый: раствор позволяет повысить чистоту поверхности на три класса и в 1,3-1,8 раза стабильность раствора по сравнению с известным, что приводит к повышению производительности процесса полирования КМ . По сравнению с базовым объектом (ме ханическое полирование КМ АЙ-В) изобретение значительно повышает чистоту . обрабатываемой поверхности и сокращает длительность обработки в 5-6 раз (механическое Полирование КМ АЕ-В поилшает чистоту поверхности с 7 до 5-6 мкм, причем длительность полирования составляет 15 мин; увеличение времени, полирования приводит к выполированию вопо кон бора из основы н увеличению шероховатости поверхности композиционного материала до 1О-25 мкм., Изобретение может быть использовано в машиностроении для .чистовой обработки поверхности КМ, а также подготовПродолжение таблицы

в 9 20

6

9

2О

зо

45 34

34 ки образцов КМ At-В к металлографичесКИМ исследованиям. изобрет нн Формула Раствор для электрохимического полирования композиционного матертала ат миний-бор, содержащий серную н фосфорную кислоты, о т ли ч а юш и и с я тем, что, с целью повышения класса чиототпы поверхности и стабильности раствора, он дополнительно содержит гидросульфат тяжелого металла при следукшем соотношении компонентов, вес.%: Серная кислота85-96 Фосфорная кислота2,5-14,7 Гидросульфат тяжелого металла0,3-1,5 Источники ш1формапни, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2876899/22-02,. кл. С 25 F 3/20, 1980.

Авторы

Даты

1982-04-07—Публикация

1980-06-26—Подача