(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ

I

Изобретение огносигся к электрохимической обработке материалов, в частности к полировангао композиционного материала, представляющего собой алюминиевую основу (Ai ), армированную волокнами

бора (В).

Известен раствор для электрохимического полирования металлов, например латуни, содерж 1Ший, мл:

Серную кислоту (удельный

вес. 1,84 г/см)

50

Ортофосфорную кислоту J

950

(удельный вес lj,80 г/см )

Процесс полирования проводят при 60-. и плотности гока 22-65 А/дм в течение 10-15 мин l.

Однако кислоты с указанным удельным вес(л содержат химически связанную воду, что не позволяет электрохимически полировать компсзиционный материал АВ-В (КМ Аб-В), так как при содержании в растворе воды серная кислота не пассивирует основу при температурах полирования, а начинает травить ее, происходит растворение алюминиевой основы в серной и оргофосфорной кислотах. При электрическом полировании КМ АС-В в растворе, содержащем воду, не происходит быстрого образования и роста пассивной окисноЛ пленки на основе и иерераспределения плотности тока с основы на волокна бора, а происходит преимущественное растворение алюминиевой основы, волокна бора раствор5потся медленнее и выступают над основой,.повышая шерохсн ватосгь поверхности КМ АЙ. Кроме того, при значительном содержании в растворе (даже безводном) ортофосфорной кислоты не происходит образования пассивной пленки на основе (иэ-оа полного ее растворения и ортофосфорной кислоте),

либо толщина ее недостаточна, чтобы привести к перераспределению тока с основы

на волокна, происходит растворение основы со скоростью больщеА, чем скорость растворения волокон бора.

Известен раствор для химического пО лирования композ1шионного материала

Л8-8 на основе конценгркрованных серной и ор гофосфоркой кисло г, содержащий в своем составе добавки, которые приводят к образованию на поверхности алюминиевой основы труднорастворимой плен- 5 ки, которая замедляет скорость растворения основы и сравнивает ее со скоростью растворения волокон бора {2. .Известный раствор предназначен только для химического полирования КМ Аб-В с исходной Ю шероховатостью поверхности, соответствующей V 6 классу чистоты до V 7 класса чистоты. Известный раствор не позволяет полировать КМ АЕ-В с исходной шероховатостью поверхности, соот- is ветствующей V 3 - V4 классу чистоты из-за нарушения стабильности процесса образования труднорастворимой пленки на алюминиевой основе, что ведет к полированию основы и волокон с различньпу1и 20 скоростями и волокна выступают над основой, повышая шероховатость КМ АС-В, Для того чтобы полировать КМ АБ-В в растворе требуется предварительная подготовка (полировка) поверхности и до 25 V6 класса чистоты. Для механического полирования KAl АбВ с V3- V4 aoV 6 класса чистоты требуется около 10 мин, . а чремя полирования в известном растворе с V 6 класса до V7 класса соста-jQ вляет 1,5 мин, следовательно д гтельность обработкиКМ Af-B с v3 - V4 до V7 класса при использовании извест- i наго раствора составляет около 12 мин,

Наиболее близким к предлагаемому явяется раствор для электромеханического полирования композиционного материала на основе алюминия, например, , содержащий серную {4О-45 вес.%) и ор- 40 тофосфорную (35-30 вес.%) кислоты, а также хромовый ангидрид, фторид аммония, бифторид аммония и воду. Процесс ведут при 45-70 0 и анодной плотности тока 4-8 течение 0,5-2 мин

Однако известный раствор является многокомпонентным, наличие воды в растворе, как было указано выше, не позцоляот осуществлять полирование КМ А В-В с получением полированной поверхности. 50

Цель изобретения - снижение шероховатости поверхности материала.

Поставленная цель достигается тем, что раствор, включающий серную и орто- 55 осфорную кислоты, содержит указанные компоненты в следующем количестве, вес.%:

Серная кислота (удельный

вес 1,86-г/см)92-98

Оргофосфорная кислота

(удельный вес 1,87 г/

/см)8-2

Кроме того, изобретение позволяет

упростить состав раствора с шести до

двухкомпонен тного.

В растворе используется безводная серная кислота, гак называемый моногидрат, которая имеет плотность 1,86г/ /см и безводная ортофосфорная кислота (1,87 г/смЗ).

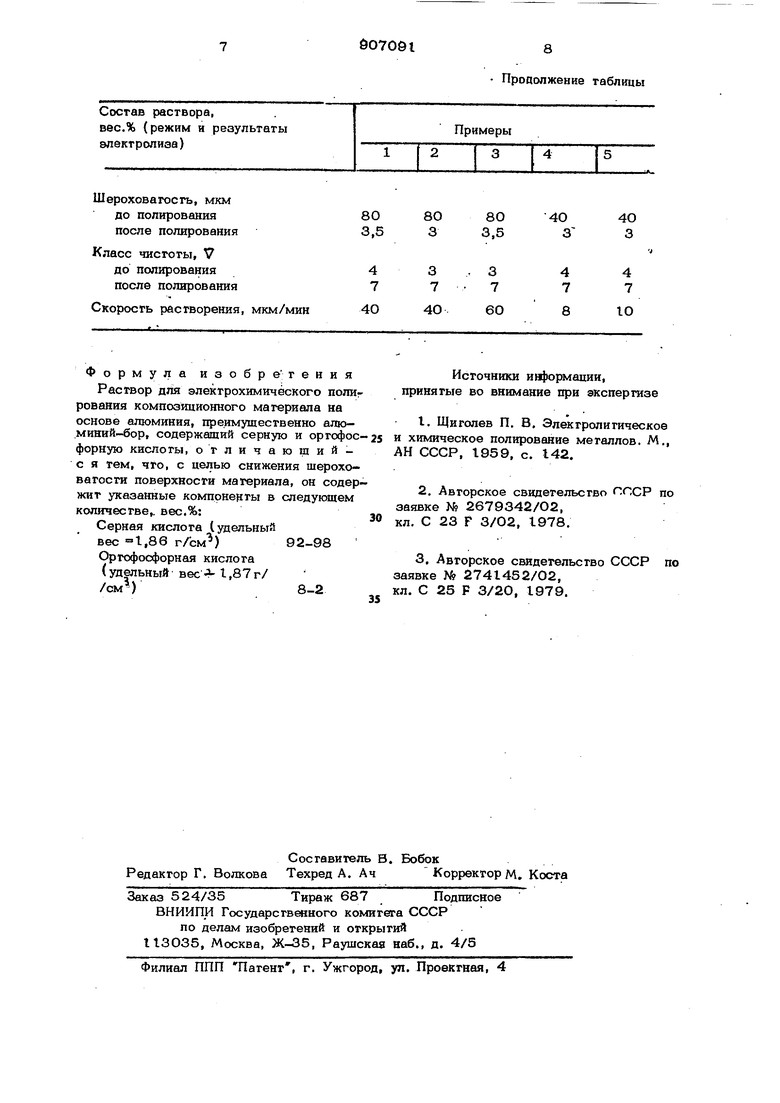

Полирование ведется при температуре 200-260 С и анодной плотности тока 6О-100 А/дм в течение 0,5-2 мин.

В процессе электрохимического полирования композиционного материала в данном растворе на основе безводных кислот алюминиевая основа покрывается пассивной окисной пленкой (А 6о О, ) с высоким сопротивлением. Раствор также обладает значительным сопротивлением. С ростом толщины пленки происходит перераспределение плотности тока, которая увеличивается на волокнах бора и падает на алюминиевой основе, волокна начинают растворяться в растворе,

Пас сивная окисная пленка на алюмини растворяется в растворе с образованием на поверхности плотной, устойчивой.вязкой пленки продуктов взаимодействия, которая затрудняет диффузию свежих порций раствора к микровпадинам и облегчает к микровыступам основы, происходит преимущественное растворение мик- ровысгупов и сглаживание основы, сопротивление основы падает и снова происходит перераспределение плотности тока (увеличивается на основе и падает на боре).

На основе начинает расти пассивная пленка, а на волокнах бора - растворение вязкой пленки продуктов взаимодействия бора с раствором (серной кислоты ,86 г/см). Из-за отсутствия воды в растворе вязкая пленка плотная и устойчивая, замедляет скорость растворения алюминиевой основы и предохраняет ее от растравливаниям

При содержании ортофосфорной кислоты 8-2% при температуре 200-260 С скорости растворения волокон и основы (в интервале 1)60...1ООА/дм ) одинаковы. Ортофосфорная кислота интенсифицирует процесс полирования основы, серная кислота служит вязкой средой;, практически не взаимодействующей с алюминиевой 59 основой. Оргофосфорная кислота изменяег режим испарения серной кислоты и ин генси})ицирует процесс полирования композиционного материала АЕ-В (волокон бора, в особенности). Испарение серной кислоты происходит не с поверхности, а в объеме раствора, часть пузырьков конденсируется, не достигая поверхности, происходит резкое перемещение слоев раствора у поверхности .-омпоаиционного мате{-яала, скорость полирования композиционного материала увеличивается (без разрушения вязкой пленки). Серная кислота стабильна, не меняет состава при испарении, пассивирует алюминиевую основу (2ОО-абО°), Волокна бора растворяются в серно кислоте с d 1,86 г/см и не растворяются в кислоте cd l,84r/ /см . Наличие следов воды в растворе веде К образованию неустойчивой вязкой пленк 1ППД .ОО t А1ТТТ1/Ч LtTVTri-l Л.Я f f ft f ., .vu. .«которая разрушается при температуре полирования, происходит ускоренное растворение пассивной пленки и травление основы, падает сопротивление раствора, не происходит периодического перераспределения плотности тока на волокнах бора и основе. Волокна бора не растворяются в серной кислоте, содержащей воду (d 1,84 г/см), при этом основа не пассивируется и травится (как ортофосфорной так и серной кислотой). В присутствии следов воды происходит интенсивное парообразование, изменяется состав раст вора (улетучивается серная кислота),разрушаются приспособления. Раствор, согласно изобретению, является универсальным - его можно использовать как для электрохтиического полирования так и для химического. При химическом лолировании КМ безводная серная кислота пассивирует алюминиевую основу. Пассивная окисная пленка медленно растворяется в орто(|)осфорной кислоте. Присутствующая в большом избытке серная кислота постоянно 91 пассивирует основу, по мере раствореШ1 ; пассивной окисной.пленки происходит замедление с сорости растворения основы и сравнивание ее со скоростью растворения волокон бора в серией кислоте. Химическое полирование используюг для обработки деталей сложной формы, электрохимическое полирование которых не представляется возможным из-за экранирования отдельных участков поверхности и перераспределения плотиости тока. Длительность обработки с tr3-4 класса чистоты до V 7 составляет 4 мин, чго в 3 раза сокращает продолжительность полирования по сравнению с известным раствором. А электрохимическое полирование по сравнению с химическим в известном ра.-- - .-в...... . v«i..« ij 4 LJd створе позволяет повысить производительV.-.. Л. .. - , ff.. . ГЧw носгь обработки в 4,5-5 раз. Съем металла при электрохимическом полирован1ш составляет 100-160 мкм, различие в шероховатости центра и краев образца- не превышает 5-7%, а стабильность раствора 25-26 А.ч/л. При химическом полировании съем материала составляет 7О-100 мкм, раствор позволяет полировать КМ до накопления алюминия в растворе не более 2025 г/л. Оптимальным интервалом концентрации компонентов раствора для химического полирования является; вес.%: Серная кислота96-98 Оргофосфорная кислота4-2 Изобретение иллюстрируется несколькими примерами, представленными в таблице. Раствор, согласно изобретению, позволяет получать полированную поверхность хорошего качества, а по сравнению с химическим полированием позволяет повыить производительность процесса в три раза, а по сравнению с механическим на 200-250%.

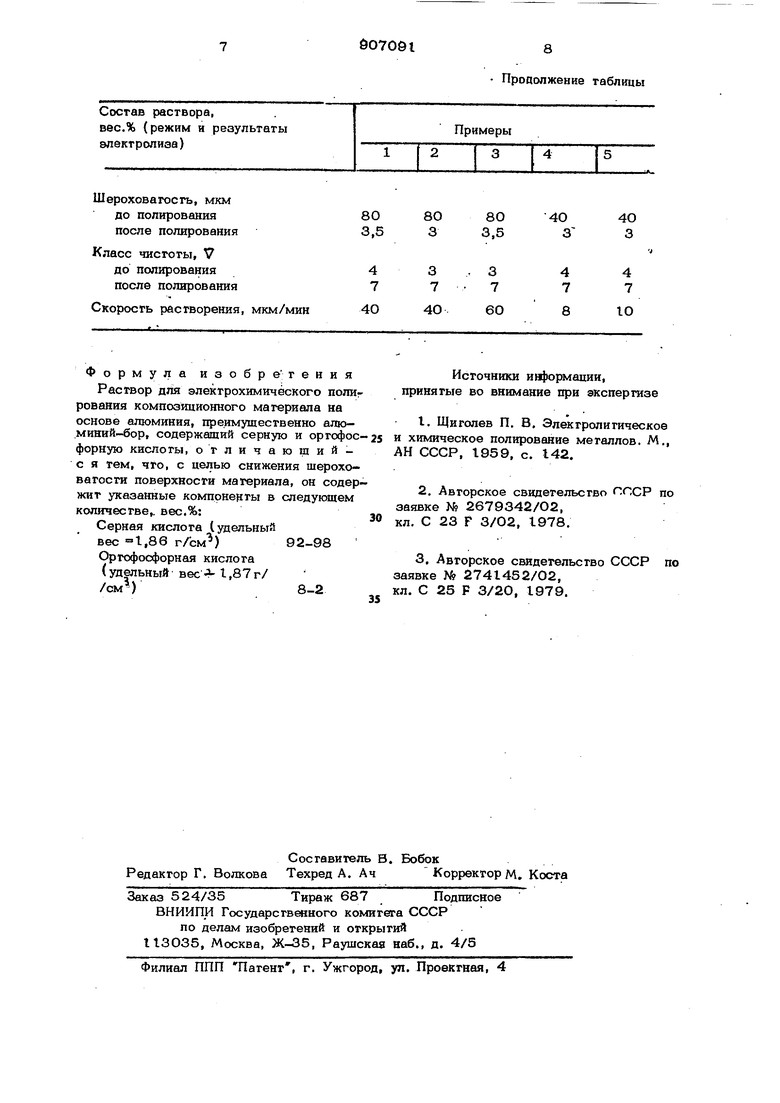

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования композиционного материала "алюминий-бор | 1980 |

|

SU918341A1 |

| Раствор для электрохимическогопОлиРОВАНия АлюМиНийСОдЕРжАщиХМАТЕРиАлОВ | 1979 |

|

SU817104A1 |

| Способ электрохимического травления волокон бора | 1981 |

|

SU1048361A1 |

| Раствор для электрохимического полирования борсодержащих материалов | 1980 |

|

SU926088A1 |

| Раствор для электрохимического полирования волокон бора | 1980 |

|

SU939601A1 |

| Способ химического травления композиционных материалов | 1984 |

|

SU1318842A1 |

| Раствор для электрохимического полирования алюминиевых сплавов | 1983 |

|

SU1154382A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-РЕЛЬЕФНЫХ ЭЛЕМЕНТОВ АНТЕННО-ФИДЕРНЫХ УСТРОЙСТВ | 2012 |

|

RU2472872C1 |

| Раствор для электрохимического полирования сталей | 1979 |

|

SU891812A1 |

Шероховагосгь, мкм

до полирования

после полирования

Класс чисгогы, V

до полирования

после полирования

Скорость растворения, мкм/мин Формула изобре тения Раствор для электрохимического поли рования композиционного материала на основе алюминия, преимущественно алюминий-бор, содержащий серную и ортофос форную кислоты, отличаюшийс я тем, что, с целью снижения шероховатости поверхности материала, он содер жит указанные компоненты в следующем количестве,, вес.%: Серная кислота (удельный вес ,86 г/см)92-98 Ортофосфорная кислота (удельный весJ- 1,87г/ /см)8-2

40 3

80

4О 3 3,5

3 7

4

4 7

7

8

60

Ю Источники )ормаиии, принятые во внимание при экспертизе 1.Щиголев П, В. Электролитическое и химическое полирование металлов. М., АН СССР, 1959, с. 142. 2,Авторское свидетельство СССР по заявке М 2679342/О2, кл. С 23 F 3/02, 1978. 3. Авторское свидетельство СССР заявке N 2741452/02, кл. С 25 F 3/20, 1979.

Авторы

Даты

1982-02-23—Публикация

1980-01-29—Подача