(54) УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2369815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ СУШКИ СЫПУЧЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДШЕСТВЕННИКА КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ | 2019 |

|

RU2796695C2 |

| УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ВЫСОКОГО УРОВНЯ АКТИВНОСТИ | 1991 |

|

RU2008731C1 |

| Установка для прокалки и очистки сварочного флюса в псевдоожиженном слое | 1981 |

|

SU962738A1 |

| Опока для литья по выплавляемым моделям | 1979 |

|

SU831357A1 |

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

| Способ сжигания топлива во вращающейся печи | 1980 |

|

SU898241A1 |

1

Изобретение относится к устройст вам для осуществления физического процесса удаления влаги, газа, конк ретно к устройствс1М для прокаливания, предпочтительно сыпучего материала, (сварочного флюса и т.п.) и может найти применение в химической промышленности, например, при прокаливании окислов металлов, идущих на производство красителей, в машиностроении при прокаливании флюсов, обмазки для сварки и т.д.

Известно устройство для прокаливания кокса во вращающихся печах 1

Известное устройство, однако, не облсшает высокой стойкостью в прока;лочном пространстве печи вследствие образования окалины на поверхностных несущих элементов конструкции. Они деформируются в результате воздействия значительных градиентов температур по толщине, длине этих элементов и малоэффективны в работе из-за трудностей в загрузке их и разгрузке от прокаленного материала.

Наиболее близким к предлагаемому является устройство - тигель, предназначенный для прокаливания углеродистых материалов в печи сопротивления, изготовленный для повышения

производительности печи равномерного нагрева проб, многокамерным 2.

Существенньши недостаткгили этого устройства, сдерживакмцими его использование в промышленности, является значительное время прогрева и выдержки при прокаливании, определяемое большим термическим сопротивлением стенок камер тигля, а также малая их окалиностойкость, вызывакмцая засорение прокаленного материала и частую смену устройства целиксяк на новое вследствие его разрушения.

Цель изобретения - повышение производительности путем снижения времени прокаливания и одновременно увеличения его окалиностойкости в прокалочном пространстве печи.

Указанная цель достигается тем,

0 что устройство для прокаливания,преимущественно сыпучего материала, выполненное в виде многокгилериого тигля, снабжено жесткой перфорированной плитой с установленными в ней тиглями, выполненными.в виде тонкостенных оболочек из,окалииостойкого материала, причем на верхнем конце этих оболочек закреплен фиксирующий элемент, а на нижнем установлена

0 втулка с фиксатором и запиргиощим клапаном для разгрузки прокаленного материалй.

На наружной поверхности плиты размещена съемная теплоизоляция. того, плита снабжена выгорающи поглотителем кислорода, выполненным в виде стержня, установленного с помощью разъемного соединения на внутренней поверхности плиты, и температуростойким уплотнителем от проникновения в прокалочное пространство атмосферного воздуха, а также патрубком Для ввода в прокалочное пространство неокислительных продуктов .

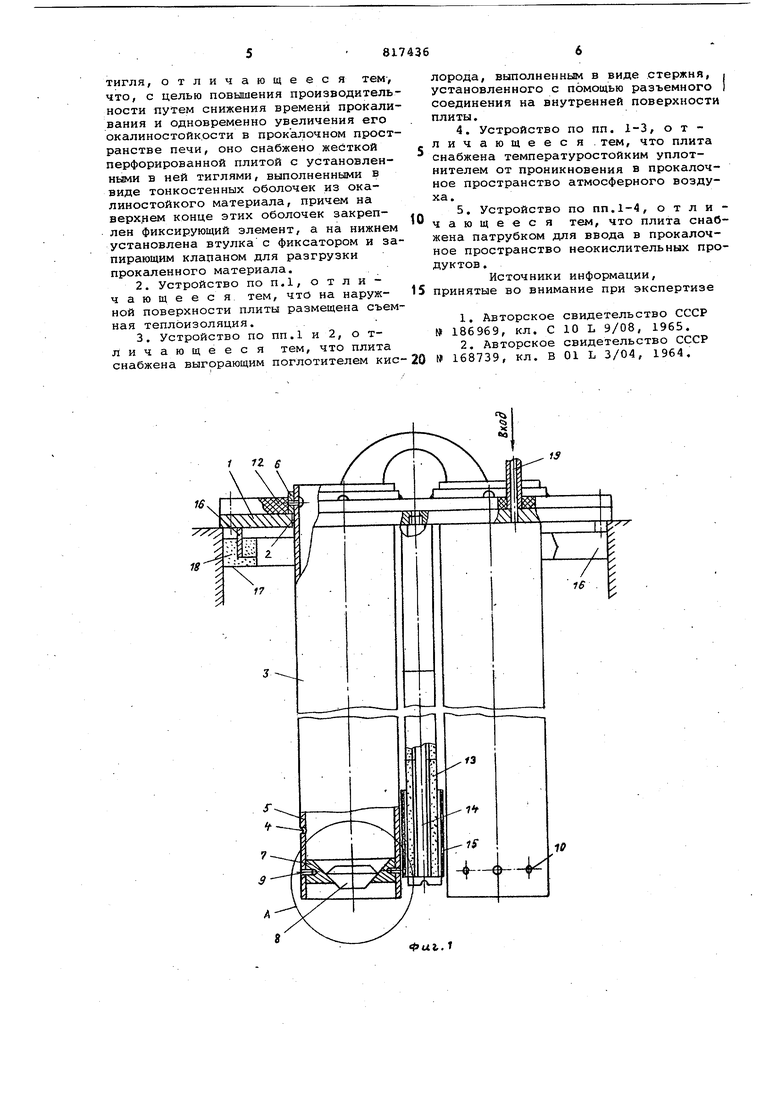

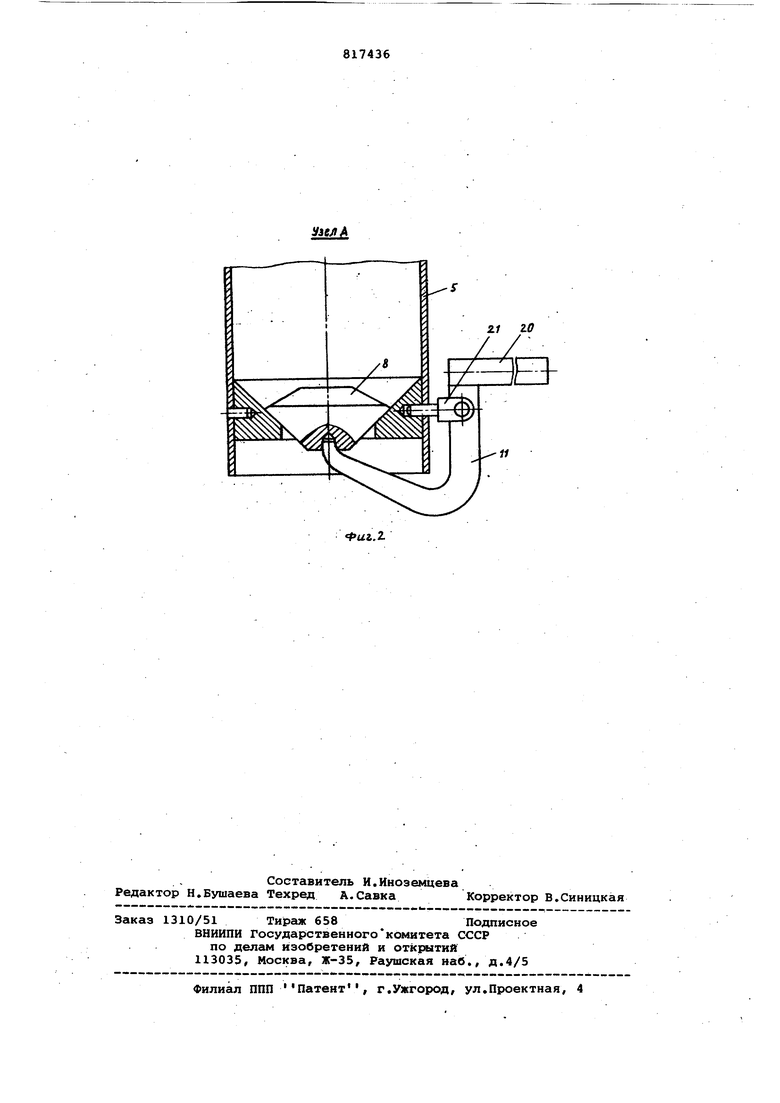

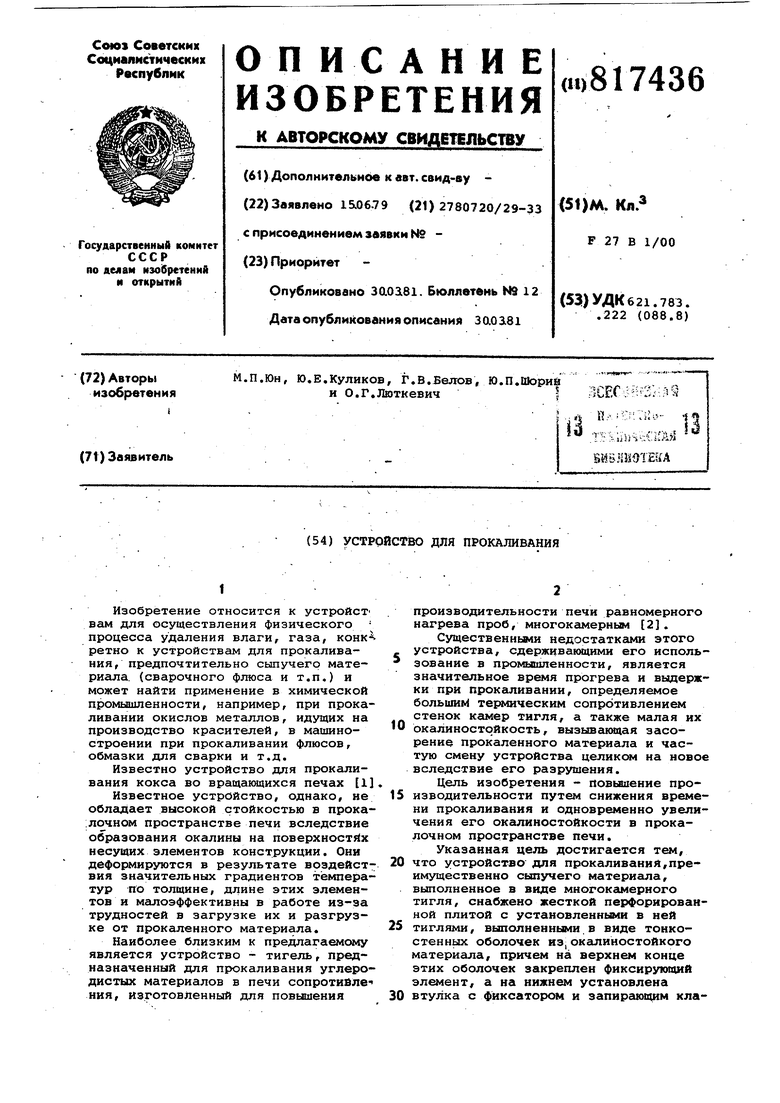

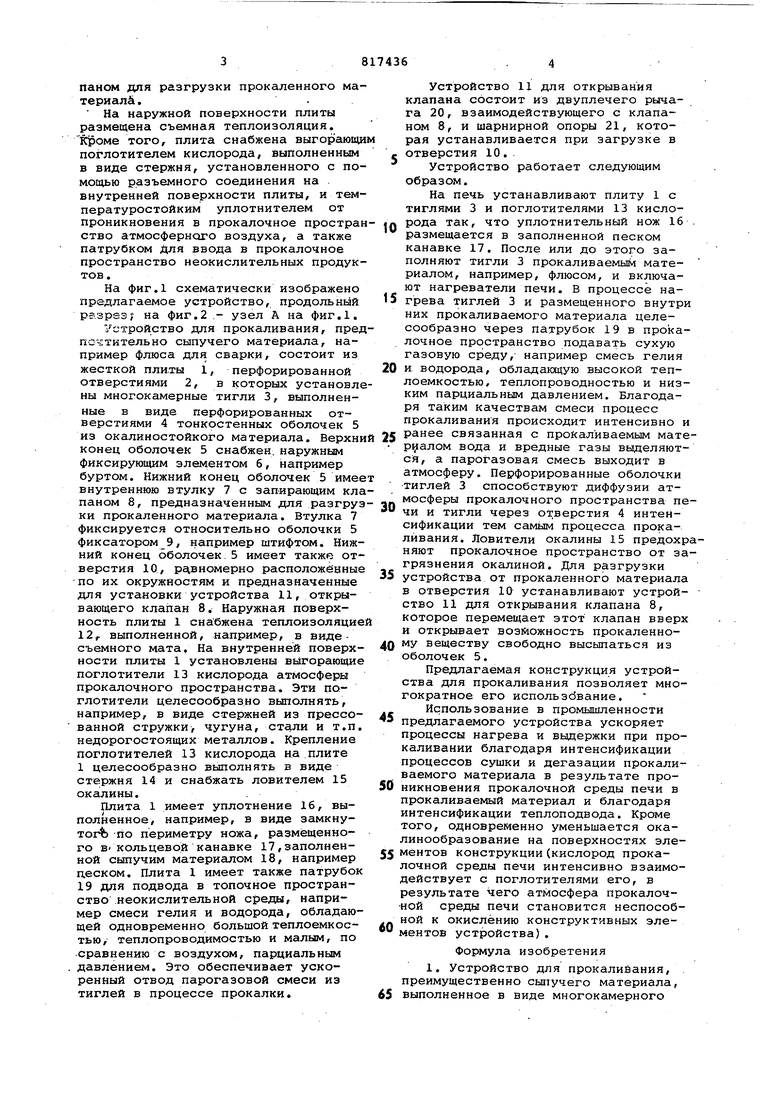

На фиг,1 схематически изображено предлагаемое устройство, продольньлй разрез; на фиг.2 .- узел А на фиг.1.

Устройство для прокаливания, предпочтительно сыпучего материала, например флюса для сварки, состоит из жесткой плиты 1, перфорированной отверстиями 2, в которых установлены многокамерные тигли 3, выполненные в виде перфорированных отверстиями 4 тонкостенных оболочек 5 из окалиностойкого материала. Верхни конец оболочек 5 снабжен, наружным фиксирующим элементом б, например буртом. Нижний конец оболочек 5 имее внутреннюю втулку 7 с запирающим клапаном 8, предназнач1енным для разгрузки прокаленного материала. Втулка 7 фиксируется относительно оболочки 5 фиксатором 9, например штифтом. Нижний конец оболочек.5 имеет также отверстия 10, peiBHOMepHO расположённые по их окружностям и предназначенные для установки устройства 11, открывающего клапан 8. Наружная поверхность плиты 1 снабжена теплоизоляцие 12, выполненной, например, в видесъемного мата. На внутренней поверхности плиты 1 установлены выгорающие поглотители 13 кислорода атмосферы прокалочного пространства. Эти поглотители целесообразно выполнять, например, в виде стержней из прессованной стружки, чугуна, стали и т.п. недорогостоящих металлов. Крепление поглотителей 13 кислорода на плите 1 целесообразно выполнять в виде стержня 14 и снабжать ловителем 15 окалины..

Плита 1 имеет уплотнение 16, выполненное, например, в виде замкнуTorfc по периметру ножа, размещенного В кольцевой канавке 17,заполненной сыпучим материалом 18, например деском. Плита 1 имеет также патрубок 19 для подвода в топочное пространство неокислительной среды, например смеси гелия и водорода, обладающей одновременно большой теплоемкостью, теплопроводимостью и малым, по сравнению с воздухом, парциальным давлением. Это обеспечивает ускоренный отвод парогазовой смеси из тиглей в процессе прокалки.

Устройство 11 для открывания клапана состоит из двуплечего рычага 20, взаимодействующего с клапаном 8, и шарнирной опоры 21, которая устанавливается при загрузке в отверстия 10.

Устройство работает следующим образом.

На печь устанавливают плиту 1 с тиглями 3 и поглотителями 13 кислорода так, что уплотнительный нож 16 размещается в заполненной песком канавке 17. После или до этого заполняют тигли 3 прокаливаемьпу материалом, например, флюсом, и включают нагреватели печи. В процессе нагрева тиглей 3 и размещенного внутри них прокаливаемого материала целесообразно через патрубок 19 в прокалочное пространство подавать сухую газовую среду, например смесь гелия и водорода, обладагацую высокой теплоемкостью, теплопроводностью и низким парциальным давлением. Благодаря таким качествам смеси процесс прокаливания происходит интенсивно и ранее связанная с прокаливаемым матеруалом вода и вредные газы выделяются, а парогазовая смесь выходит в атмосферу. Перфорированные оболочки тиглей 3 способствуют диффузии атмосферы прокалочного пространства печи и тигли через отверстия 4 интенсификации тем самым процесса прокаливания. Ловители окалины 15 предохрняют прокалочное пространство от загрязнения окалиной. Для разгрузки устройства от прокаленного материала в отверстия 10 устанавливают устройство 11 для открывания клапана 8, которое перемещает этот клапан вверх и открывает возможность прокаленному веществу свободно высыпаться из оболочек 5.

Предлагаемая конструкция устройства для прокаливания позволяет многократное его использсЗвание.

Использование в промышленности предлагаемого устройства ускоряет процессы нагрева и выдержки при прокаливании благодаря интенсификации процессов сушки и дегазации прокаливаемого материала в результате проникновения прокалочной среды печи в прокаливаемый материал и благодаря интенсификации теплоподвода. Кроме того, одновременно уменьшается окалинообразование на поверхностях элементов конструкции(кислород прокалочной среды печи интенсивно взаимодействует с поглотителями его, в результате чего атмосфера прокалочной среды печи становится неспособной к окислению конструктивных элементов устройства).

Формула изобретения

тигля, отличающееся тем-, что, с целью повышения производительности путем снижения времени прокаливания и одновременно увеличения его окалиностойкрсти в прокалочном пространстве печи, оно снабжено жесткой перфорированной плитой с установленными в ней тиглями, выполненными в виде тонкостенных оболочек из окалиностойкого материала, причем на верх,нем конце этих оболочек закреплен фиксирующий элемент, а на нижнем установлена втулка с фиксатором и запирающим клапаном для разгрузки прокаленного материала.

лорода, выполненным в виде .стержня, установленного с помощью разъемного соединения на внутренней поверхности плиты.

Источники информации, 5 принятые во внимание при экспертизе

Фаг-,т

/ / .

езЕЗPUi.i

Авторы

Даты

1981-03-30—Публикация

1979-06-15—Подача