1

Изобретение относится к электронно-лучевой обработке, в частности к способам контроля глубины проплавле

ния.

Известен способ контроля за глубиной проплавления, при котором производят спектральный анализ для опреде ления вещества-индикатора, размещенного на заданных глубинах по толщине обрабатываемого материала.

Недостатком способа является невозможность автоматизировать процесс обработки материала из-за длительности переработки информации.

Наиболее близким по технической сущности и достигаемому эффекту является способ контроля глубины проплавления при электронно-лучевой обработке по излучению от зоны обработки

Недостатком способа является низкая эффективность контроля и невозможность автоматизации процесса из-.за большой инерционности используемого метода.

Целью изобретения Является повышение эффективности контроля и автоматизации процесса.

Поставленная цель достигается благодаря тому, что электронный луч модулируют, электромагнитными колебаниями, энергию отраженных электронов, следующих с частотой модулирующий: колебаний, преобразуют в энергию электромагнитных колебаний и определяют разность фаз между этими и модулирующими колебаниями.

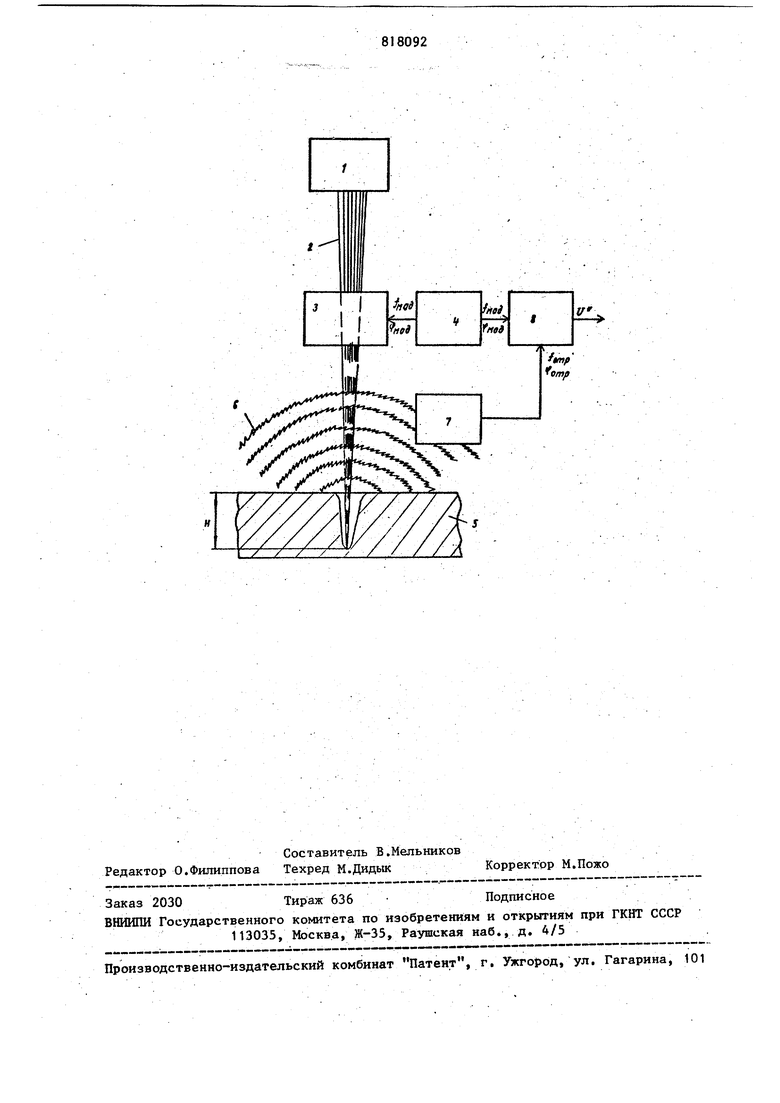

На чертеже показана схема осуществления способа. Сформированный электронно-лучевой пушкой 1 электроннь1й луч 2 проходит через модулятор 3, на вход которого

с генератора 4 поступают электромагнитные колебания частотой fjno/jv

Из модулятора 3 выходят промодулированный по плотности электронный луч, который представляет собой последовательные эле ктронные сгустки, следующие с частотой модуляции . Этот электронный луч попадает на поверхность обраб.атываемого материала 5j вызывая ряд физических эффектов (плавление, испарение материала, образование канала проплавлеиия и т.д.) и частично отражается от области взаимодействия луча с обрабатываемым материалом. Часть отраженных электронов 6, следующих с частотой модулирующих колебаний, попадает в преобразователь 7, гДе их энергия преобразуется в энергию электромагнитных колебаний с частотой f QTP причем f отр f j,д. С выхода преобразователя 7 эти колебания- поступают на вход фазового дискриминатора 8, где фаза этих .колебаний сравнивается с фазой модулирующих колебаний, поступающих с генератора 4 на другой вход фазового дискриминатора 8.

По разности фаз 3J Лотр JMOA при прочих равньгх условиях определя-ют суммарное время пролета первичных электронов от места модуляции до области взаимодействия и обрабатываемым материалом и время пролета отраженных электронов от области взаимодействия до 1места преобразования, т.е. фактически - расстояние модулятор-поверхность обрабатываемого материала - глубина обработки плюс глубина обработки - поверхИость материала - преобразователь .

При постоянном положении модулятора 3, преобразователя 7 и поверхности обрабатьшаемого материала 5л iJ зависит тсзлько от глубины обработки. Изменение глубины проплавления, т.е.

изменение положения области взаимог (ействия технологического луча с обрабатьтаемым материалом,изменит длину ггути7 йроходимого электронньши сгустками, что сразу вызовет однозначное пропорциональное изменение разности фаз 4 3 . Таким образом по разности фаз dJ отр JMO/ определяют глубину обработки. На выходе фазового дискриминатора 8 .получают сигнал U, который можно подавать на вход системы автоматического управления электронным лучом по глубине обработки, причем и есть некоторая функция dJ, а 43, в свою очередь, есть (при про.чих неизменных условиях) функция только глубины обработки.

Экспериментальная проверка способа была осуществлена на электронно-лучевой сварочной установке ЭЛУ-5 с пушкой ЗП-60/2,5. При этом в качестве. Модулятора бьша испольозвана система взаимодействия от электровакуумного прибора КТУ-37, в качестве преобразователя использовали аналогичную систему взаимодействия, выходной сигнал регистрировали цифровым вольтметром В7-16. При сварке стали Х18Н10Т толщиной 10 мм при изменении тока луча от 2Q до 65 мА (при неизменной скорости сварки , равной 35 и/ч и неизменной фокусировке, выходной сигнал менялся от 62 мВ до 104 мА строго в соответствии с изменением глубины проплавления во время процесса сварки, что подтвердило исследование макрошлифов поперечного сечения шва.

Способ контроля глубины обработки является практически безынерционным, что позволяет его использовать в автоматическом управлении. Кроме того, способ пЬзволИт снизить процент брака при электронно-лучевой сварке и размерной обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электронно-лучевой обработки | 1979 |

|

SU792724A1 |

| Способ электронно-лучевой обра-бОТКи МАТЕРиАлОВ | 1979 |

|

SU844184A1 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1750891A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1998 |

|

RU2148484C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1832614A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090327C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СОВМЕЩЕНИЯ СВАРОЧНОГО ЛУЧА СО СТЫКОМ ПРИ СВАРКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1837470A1 |

| СПОСОБ УПРАВЛЕНИЯ ФОКУСИРОВКОЙ ЛУЧА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567962C2 |

СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБ- РАБОТКЕ, по излучению от зоны обработки, о тли ч а ю щ и и с я тем,- что, с целью повышения эффективности контроля и автоматизации процесса, электронный луч модулируют электромагнитными колебаниями, энергию отраженных электронов , следующих с частотой модулирующих колебаний, преобразуют в энергию электромагнитйых колебаний .и определяют разность фаз между этими и модулирующими колебаниями.

| Реферативный журнал "Сварка",1974, № 6, реф | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| и Ковбасенко С.Н | |||

| Контроль глубины проплавления по ин- | |||

| фракрасному излучению корня шва .при электронно-лучевой сварке | |||

| - "Автоматическая сварка", 1976,4? 12, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1990-06-15—Публикация

1979-11-01—Подача