Изобретение относится к области сварки, а именно к управлению параметрами процесса электронно-лучевой сварки.

Целью изобретения является повышение качества формирования сварного шва за счет автоматического совмещения сварочного электронного луча со стыком в ходе сварки в реальном масштабе времени.

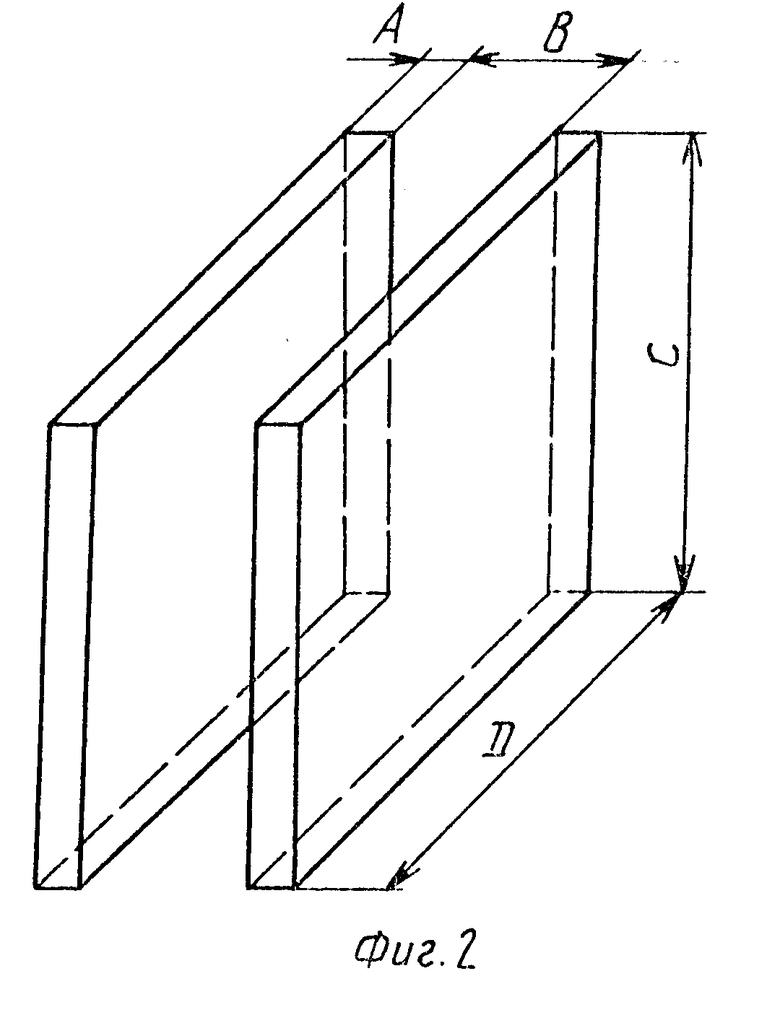

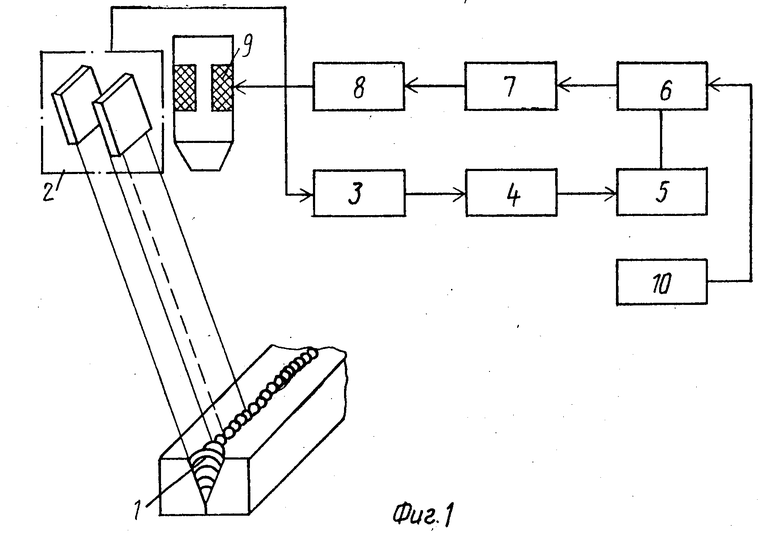

На фиг.1 изображена структурная схема устройства для автоматического совмещения сварочного электронного луча со стыком; на фиг.2 датчик парового потока.

При неизменных электрических и технологических параметрах процесса сварки плотность парового потока в произвольно выбранном конечном объеме вакуумной камеры неизменна по величине. При изменении взаимного положения электронного луча относительно стыка плотность парового потока (т.е. потока пара, выходящего из глубины канала проплавления, а не потока частиц металла с поверхности сварочной ванны, потока ионов и т.д.) изменяется. Величина плотности потока контролируется датчиком, представляющим собой плоский открытый конденсатор, а в качестве диэлектрика между пластинами используется поток пара. Изменение параметров диэлектрика (изменение плотности потока пара) приводит к изменению емкости конденсатора, т.к. датчик имеет конечные размеры, контролируется усредненная по объему плотность потока, а процесс преобразования плотность-частота при этом мало подвержен паразитным пульсациям плотности потока.

Реализация способа заключается в контроле плотности парового потока сварочной ванны 1, с помощью датчика потока 2. Изменение плотности потока преобразуется в изменение емкости датчика, которое электронной схемой преобразуется в напряжение. При изменении взаимного положения электронного луча относительно стыка указанное напряжение изменяется по величине и знаку, что и является признаком рассогласования.

Емкость датчика 2 зависит от величины плотности потока пара между его пластинами. Изменение плотности потока ведет к линейному изменению емкости датчика 2 и изменению частоты перестраиваемого генератора 3, в частотнозадающий контур которого включен датчик. Выходной сигнал генератора 3 не изменен по амплитуде и не подвержен влиянию помех (вида наводок по сигнальному кабелю). Амплитудный ограничитель 4 дополнительно устраняет возможные пульсации амплитуды выходного сигнала генератора 3 из-за пульсаций и наводок по цепям питания. Частотный детектор 5 выделяет величину и знак сигнала рассогласования, т.о. осуществляется преобразование плотности потока в эквивалентное по величине постоянное напряжение, т.е. выделение информационного сигнала. Указанное преобразование отличается простотой и высокой помехозащищенностью. Место установки датчика выбирают исходя из величины отклонения максимума распределения потока пара с учетом глубины проплавления, материала и скорости сварки. Датчик потока установлен сзади сварочной пушки в плоскости стыка на высоте, равной расстоянию от нижнего торцового среза сварочной пушки до свариваемой поверхности, при этом угол между осью сварочной пушки (электронного луча) α=arctg ; где Sn диаметр сварочного луча на свариваемой поверхности;

; где Sn диаметр сварочного луча на свариваемой поверхности;

h глубина проплавления.

Сигнал с частотного детектора 5 поступает в схему 6 сравнения, ключ 7, усилитель 8 тока и электромагнитную отклоняющую систему 9. Емкость конденсатора, образованного пластинами датчика 2, определяется как С= 8,85˙ε˙S/d˙10-12 [Φ] и при фиксированных значениях S и d S площадь каждой пластины, d расстояние между пластинами) определяется только значением диэлектрической проницаемости вещества, заполняющего пространство между пластинами. Величина емкости определяет значение частоты, генерируемой генератором 3; выходной сигнал генератора поступает на вход амплитудного ограничителя 4. Амплитудный ограничитель 4 устраняет влияние амплитудных флуктуаций сигнала датчика 2, вызванных воздействием дестабилизирующих факторов, на точность совмещения. Частотный детектор 5 преобразует выходное напряжение генератора 3 в постоянное, которое поступает на схему 6 сравнения. Ключ 7 определяет режим работы устройства: режим настройки и режим автоматического совмещения. Сигнал управления формируется усилителем 8 тока и поступает на электромагнитную отклоняющую систему 9. В начальный момент сварки, когда рассогласование сварочного луча относительно стыка равно нулю, начальной плотности парового потока между пластинами датчика 2 соответствует значение частоты генератора 3, равное fo, и соответствующий этому значению выходной сигнал Uo частотного детектора 5. В схеме 6 сравнения значение Uo компенсируется так, что выходной сигнал схемы сравнения равен нулю ΔU 0, при этом используется регулируемый источник 10.

При изменении взаимного положения сварочного луча относительно стыка плотность парового потока в месте установки датчика 2 изменится, что вызывает изменение значений fo и Uo соответственно и появление на выходе схемы 6 разности сигнала, отличного от нуля Δ U≠0 Это вызывает изменение выходного тока усилителя 8 и тока, протекающего по отклоняющей системе 9, так, чтобы сварочный луч вновь совместился со стыком.

Следует отметить, что датчик парового потока обладает пространственной избирательностью и может быть соориентирован в пространстве на выделение парового потока преимущественно с определенного направления.

Пластины датчика могут быть установлены следующим образом:

а) симметрично относительно сварочного луча по обе стороны сварочной ванны (стыка);

б) несимметрично относительно сварочного луча по обе стороны стыка (сварочной ванны);

в) несимметрично относительно сварочного луча по одну сторону от сварочной ванны.

Лабораторные испытания проводились на образцах из материала АМг-6 и нержавеющей стали на установке ЭЛУ-5 с использованием энергокомплекса ЭЛА 15/30, сварочной пушки КЭП-4 при ускоряющем напряжении Uуск 24-28 кВ и токе сварочного электронного луча (100-300) мА; размер пластин датчика длина D 200 мм, ширина С 60 мм, расстояние между пластинами В 5 мм.

Испытания проводились в следующей последовательности:

первоначальное совмещение электронного луча со стыком и фокусировки;

сварка при отсутствии смещения стыка;

сварка при величине смещения стыка, равной 5 мм на 1 м длины.

Визуальный контроль совмещения сварочного луча со стыком при токе луча 30-40 мА невозможен. В ходе сварки контролировались параметры информационного и управляющего сигналов, и по результатам контроля можно сделать вывод об устойчивом выделении информационного сигнала и возможности совмещения сварочного луча со стыком в реальном масштабе времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОГО КОНТРОЛЯ ФОКУСИРОВКИ СВАРОЧНОГО ЭЛЕКТРОННОГО ЛУЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012463C1 |

| СПОСОБ УПРАВЛЕНИЯ ФОКУСИРОВКОЙ ЛУЧА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567962C2 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1750891A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1442348A1 |

| Способ электронно-лучевой сварки сКОНТРОлЕМ и РЕгулиРОВАНиЕМ глубиНыпРОплАВлЕНия | 1971 |

|

SU401105A1 |

| Способ слежения за стыком свариваемых изделий и устройство для его осуществления | 1987 |

|

SU1741999A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1659183A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2532626C1 |

| Способ стабилизации и контроля глубины проплавления при электронно-лучевой сварке | 1989 |

|

SU1655723A1 |

Изобретение относится к области управления сварочными процессами, а именно к управлению параметрами процесса электронно-лучевой сварки. Информацию о стыке и положении сварочного луча относительно стыка получают при обработке сигнала, который формируется датчиком парового потока. Устройство состоит из датчика 2 парового потока, генератора 3, ограничителя 4, частотного детектора 5, схемы сравнения 6, ключа 7, усилителя 8 тока и отклоняющей системы 9, 2 с.п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 1290632, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1990-08-20—Подача