единенные датчик рентгеновского излучения, расположенный с обратной вводу электронного луча поверхности свариваемых изделий, блок определения глубины про- плавления, а также прибор управлениялу- чом и электронно-лучевую пушку, снабжено инвертором, вторым датчиком рентгеновского излучения и вторым блоком определения глубины проплавления, причем выход второго датчика соединен через второй блок с вторым входом прибора управления лучом, первый вход которого через инвертор присоединен к выходу первого блока определения глубины проплавления. Кроме того, в устройстве для управления процес- сом ЭЛ С блок определения глубины проплавления содержит последовательно соединенные усилитель-ограничитель, частотный детектор, амплитудный дискриминатор и коммутатор, причем второй выход усилителя-ограничителя связан с вторым входом коммутатора, выход которого является выходом блока определения глубины проплавления, входом которого является вход усилителя-ограничителя.

Отличительным признаком предлагаемого способа от известного является регистрация рентгеновского излучения в стороне.от плоскости свариваемого стыка и распространяющегося перпендикулярно оси электронного луча по поверхности свариваемых изделий и за их пределами (из подкладки, либо из-вытекающего из зазора стыка расплавленного металла). Регистрация такого излучения позволяет регистри- ровать моменты сквозного -проплавления стыка свариваемых изделий, выхода электронного луча на их поверхность, противоположную его вводу.

Отличительными признаками предлага- емого устройства являются наличие дополнительных блока определения глубины проплзвления и датчика рентгеновского излучения, выход которого соединен с входом дополнительного блока определения глуби- ны проплавления, выход которого соединен с уменьшающим входом блока управления глубиной проплавления, причем дополнительный датчик расположен дальше от выходной поверхности, чем первый; наличие инвертора, вход которого соединен с выходом первого блока определения глубины проплавления, а выход - с увеличивающим входом блока управления глубиной проплавления; блок определения глубины про- плавления выполнен в виде переключаемых амплитудного и частотно-амплитудного дискриминаторов.

При таком боковом расположении детекторов рентгеновского излучения под

корнем шва сам факт появления сигнала от них свидетельствует о том, что контролируемая величина глубины проплавления достигла требуемого значения для сквозного проплзвления и наоборот - отсутствие сигнала свидетельствует о режиме сварки с непроваром под корнем шва (например, при регистрации излучения, распространяющегося по поверхности свариваемых изделий), В случае колебания глубины проплавления при приближении режима сварки к сквозному проплавлению сигнал на детекторе будет то появляться, то исчезать. Причем из-за разброса величины амплитуд колебания глубины проплавления частота появления сигнала на детекторе будет увеличиваться с приближением средней линии колебания к выходной поверхности свариваемых изделий и при совпадении с ней частота будет максимальной (при дальнейшем увеличении глубины частота будет уменьшаться).

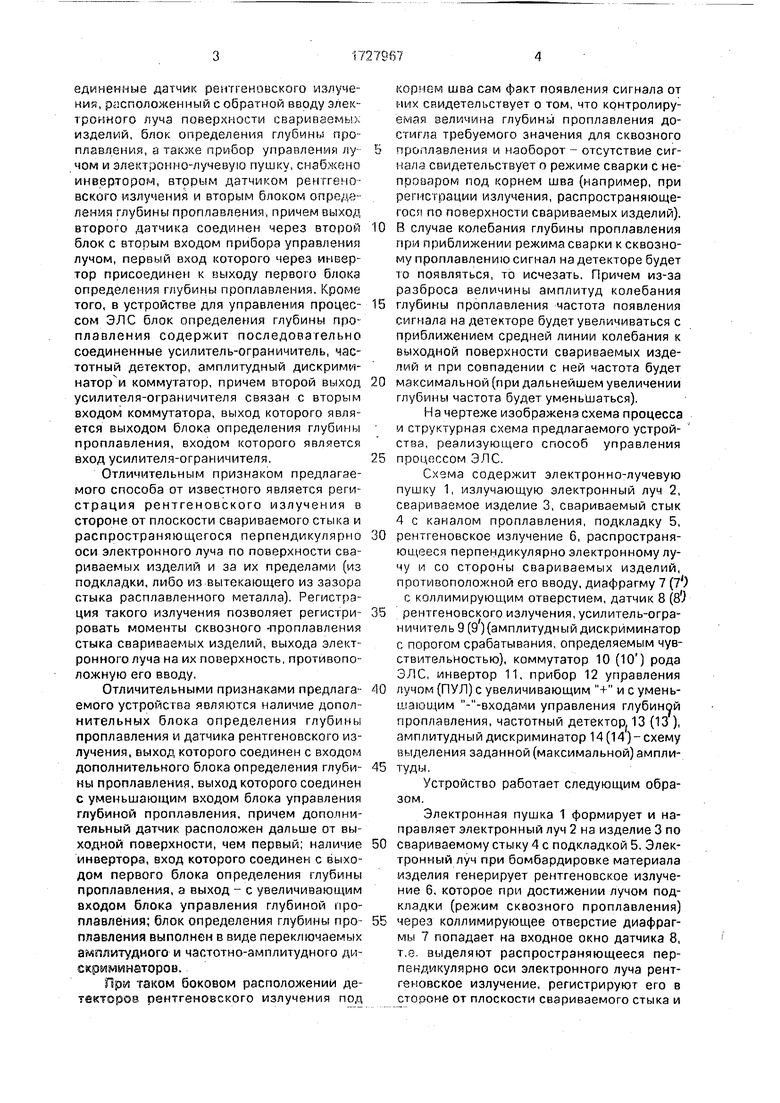

На чертеже изображена схема процесса и структурная схема предлагаемого устройства, реализующего способ управления процессом ЭЛС.

Схема содержит электронно-лучевую пушку 1, излучающую электронный луч 2, свариваемое изделие 3, свариваемый стык 4 с каналом проплавления, подкладку 5, рентгеновское излучение 6, распространяющееся перпендикулярно электронному лучу и со стороны свариваемых изделий, противоположной его вводу, диафрагму 7 ( с коллимирующим отверстием, датчик 8 (81 рентгеновского излучения, усилитель-ограничитель 9 (9 )(амплитудный дискриминатор с порогом срабатывания, определяемым чувствительностью), коммутатор 10 (10) рода ЗЛС, инвертор 11, прибор 12 управления лучом (ПУЛ) с увеличивающим + и с уменьшающим - -входами управления глубиной проплавления, частотный детектор. 13 (13 ), амплитудный дискриминатор 14 (14)-схему выделения заданной(максимальной) амплитуды,

Устройство работает следующим образом.

Электронная пушка 1 формирует и направляет электронный луч 2 на изделие 3 по свариваемому стыку 4 с подкладкой 5, Электронный луч при бомбардировке материала изделия генерирует рентгеновское излучение 6, которое при достижении лучом подкладки (режим сквозного проплавления) через коллимирующее отверстие диафрагмы 7 попадает на входное окно датчика 8, т.8. выделяют распространяющееся перпендикулярно оси электронного луча рентгеновское излучение, регистрируют его в стороне от плоскости свариваемого стыка и

со стороны, противоположной вводу луча, До тех пор, пока с этого датчика отсутствовал сигнал, на + -входе ПЛУ 12 присутствовал благодаря инвертору 11 потенциал и он, управляя лучом, изменял его ток, фокуси- ровку, увеличивал глубину проплавления. С появлением излучения на входном окне сигнал с датчика поступает на вход усилителя- ограничителя 9, где усиливается до требуемого значения и, в зависимости от состояния коммутатора 10, поступает на вход инвертора 11 прямо либо через частотный детектор 13 и амплитудный дискриминатор 14. Первый случай соответствует процессу сварки без колебаний глубины проплавления, например с двойным лучепреломлением, вобуляцией луча. Второй случай предусмотрен при сварке с колебаниями глубины проплавления. Частотный детектор 13 преобразует частоту появления сигнала датчика в амплитуду, а дискриминатор 14 выделяет ее максимальное (либо определенное, наперед заданное) значение. Инвертор с появлением сигнала на его входе снимает потенциал с + -входа ПУЛа. ПУЛ поддерживает режим сварки, при котором электронный луч достиг внутренней поверхности подкладки 5. В случае сквозного прожога (луч достигает внешней, наружной поверхности подкладки) аналогично рабо- тает дополнительный канал регистрации и обработки сигнала 7;, 8 , э , 10, 13 и 14, только сигнал поступает без инверсии на уменьшающий - -вход ПУЛа, который уменьшает глубину проплавления до исчез- новения сигнала на его входе с датчика 8 . Благодаря описанной работе устройства оно стабилизирует режим сварки, при котором электронный луч достигает точки сквозного проплавления, соответствующей моменту появления сигнала на датчике 8, либо колебание его с определенной (например, максимальной) частотой

Таким образом, предлагаемый способ управления процессом ЭЛС и устройство для его осуществления позволяют контролировать и стабилизировать режим сквозного проплавления свариваемого стыка с защитой от сквозного прожога благодаря жесткой (да - нет) причинно-следственной связи моментов достижения режимов сквозного проплавления и прожога и моментов появления сигналов на датчиках. Настраивая датчики на различные точки с разными пространственными координата- ми по глубине относительно точки на поверхности свариваемых изделий (в теле

подкладки, изменением ее толщины) регулируют режимы сквозного проплавления от частичного до сплошного. Также регулируют режим сварки установкой порога амплитудного дискриминатора 14. Помимо перечисленного надежность, точность стабилизации обеспечиваются большим отношением сигнал/шум: сильный сигнал на датчиках в моменты сквозного проплавления (и прожога) и полное его отсутствие в режиме непровара под корнем шва. Все это в совокупности повышает качество сварки, Формула изобретения

1.Способ управления процессом электронно-лучевой сварки, заключающийся в регистрации рентгеновского излучения со стороны, противоположной вводу электронного луча, и управлении током луча по результату контроля,отличающийся тем, что, с целью повышения качества сварки путем увеличения точности стабилизации глубины проплавления, регистрируют рентгеновское излучение в стороне от плоскости свариваемого стыка, и перпендикулярно к оси электронного луча.

2.Устройство для управления процессом электронно-лучевой сварки, содержащее последовательно соединенные датчик рентгеновского излучения, расположенный с обратной вводу электронного луча поверхности свариваемых изделий, блок определения глубины проплавления, а также прибор управления лучом и электронно-лучевую пушку, отличающееся тем, что, с целью повышения качества сварки путем увеличения точности стабилизации глубины проплавления, оно снабжено инвертором, вторым датчиком рентгеновского излучения и вторым блоком определения глубины проплавления, причем выход второго датчика рентгеновского излучения соединен через второй блок определения глубины проплавления с вторым входом прибора управления лучом, первый вход которого через инвертор присоединен к выходу первого блока определения глубины проплавления.

3.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что блок определения глубины проплавления содержит последовательно соединенные усилитель-ограничитель, частотный детектор, амплитудный дискриминатор и коммутатор, причем второй выход усилителя-ограничителя связан с вторым входом коммутатора, выход которого является выходом блока определения глу- бины проплавления, входом которого являестя вход усилителя-ограничителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Способ контроля канала проплавления при электронно-лучевой сварке | 1987 |

|

SU1433690A1 |

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2014 |

|

RU2569608C1 |

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1832614A1 |

| СПОСОБ АДАПТИВНОГО КОНТРОЛЯ ФОКУСИРОВКИ СВАРОЧНОГО ЭЛЕКТРОННОГО ЛУЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012463C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2002 |

|

RU2237557C2 |

Изобретение относится к машиностроению и предназначено для электронно-лучевой сварки, управляемой по результатам контроля рентгеновского излучения, возникающего в процессе сварки. Цель изобретения - повышение качества сварки путем увеличения точности стабилизации режима сквозного проплавления. Способ включает регистрацию рентгеновского излучения, возникающего в процессе сварки со стороны свариваемых изделий, противоположИзобретение относится к технике электронно-лучевой сварки (ЭЛС), управляемой по результатам неразрушающего контроля качества сварки, а именно путем использования рентгеновского излучения,возникающего в процессе ЭЛС, и может быть использовано в автоматизированной системе управления технологическим процессом ЭЛС в масштабе реального времени. Цель изобретения - повышение качества сварки путем увеличения точности стабилизации режима сквозного проплавления. ной вводу электронного луча, в стороне от плоскости свариваемого стыка и распространяющегося перпендикулярно лучу. Затем контролируют глубину проплавления и управляют лучом по результатам контроля. Устройство содержит два датчика рентгеновского излучения, расположенных со сторо- ны свариваемых изделий, противоположной вводу электронного луча, и в стороне от плоскости свариваемого стыка по касательной к внутренней и наружной поверхностям подкладки. Они соединены с двумя блоками определения глубины проплавления, блоком управления глубиной проплавления и инвертором. К увеличивающему входу блока управления глубиной проплавления подключен через инвертор первый блок определения глубины проплавления, а к уменьшающему входу - второй блок определения глубины проплавления, которые выполнены в виде переключаемых амплитудного и частотно-амплитудного дискриминаторов. Изобретение позволяет защитить шов от сквозного прожога путем управления режимом проплавления на подкладке,2 с.и 1 з.п. ф-лы, 1 ил. Поставленная цель достигается тем, что согласно способу управления процессом ЭЛС, заключающемуся в регистрации рентгеновского излучения со стороны, противоположной вводу электронного луча, и управлении током луча по результату контроля, регистрируют рентгеновское излучение в стороне от плоскости свариваемого стыка и перпендикулярно оси электронного луча. Поставленная цель достигается также тем, что устройство для управления процессом ЭЛС, содержащее последовательно соХ| ю VJ ю о XI

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-23—Публикация

1990-05-07—Подача