Мию после деформации части заготовки оправку удерживают от осевого перемещения, меняют направление вращения валков, а затем перемещают оправку, и заготовку в обратном направлении. Это позволяет получить трубу с переладом по наружному диаметру, оставив конец недокатанным, обработать конус, соединяющий разные диаметры, и раскатать заготовку на оправке с образованием зазора.

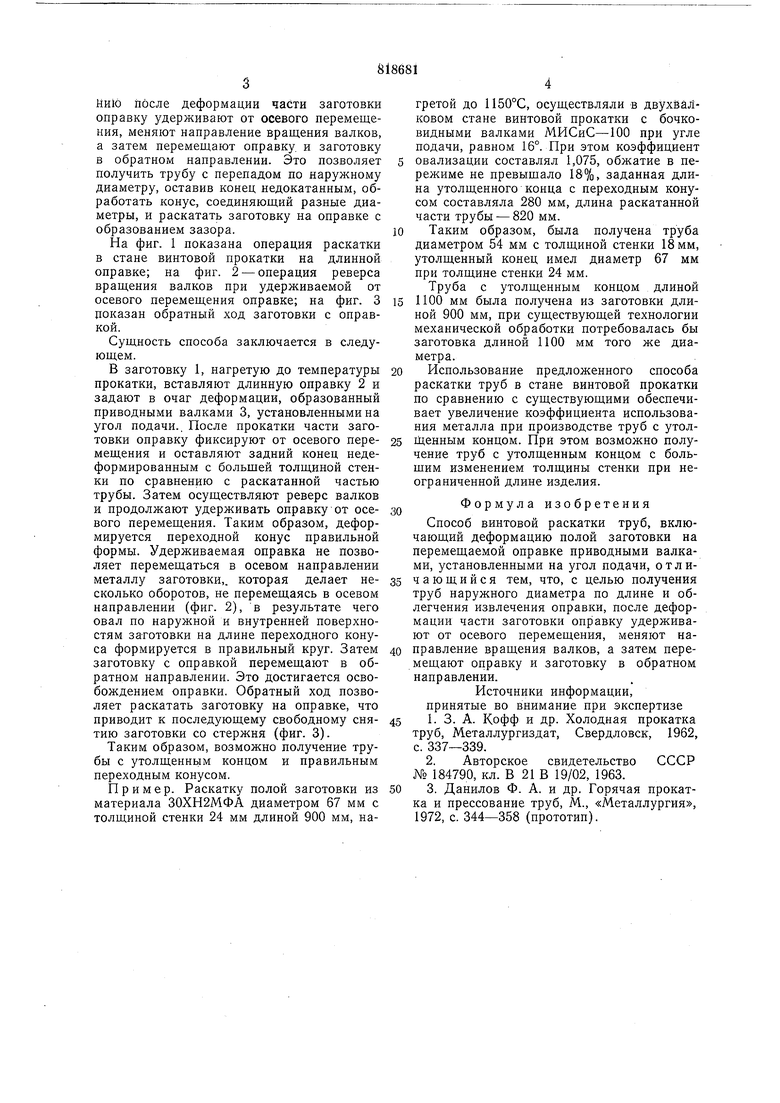

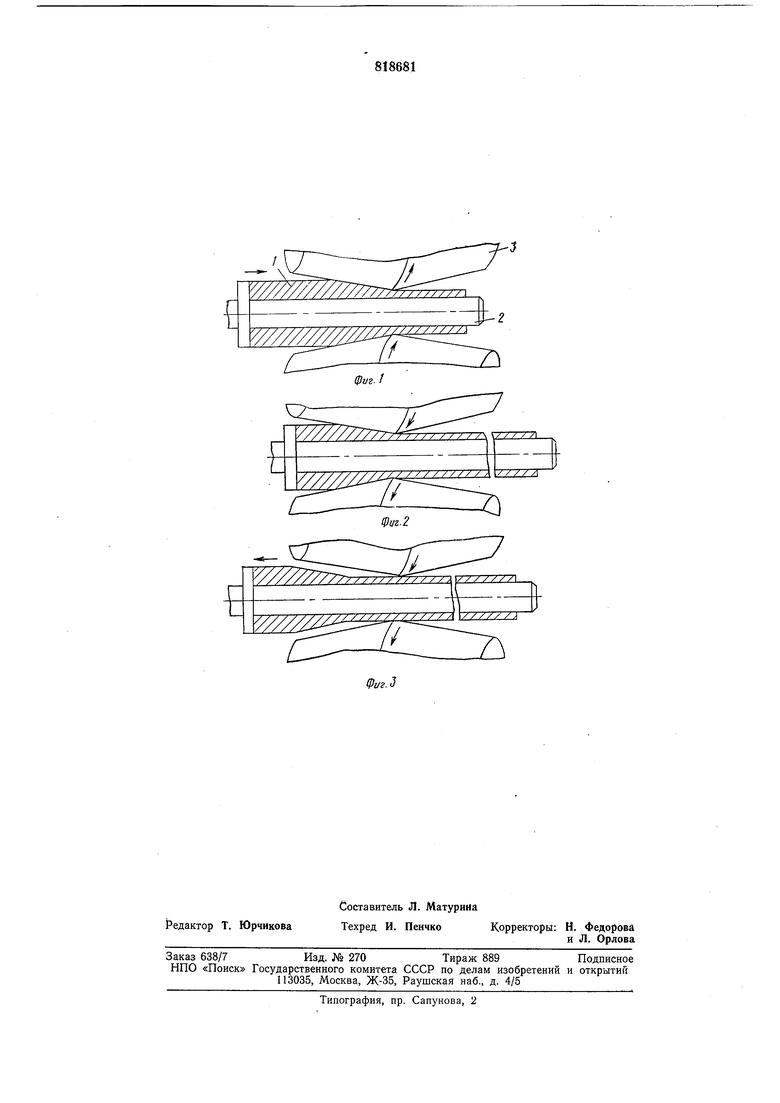

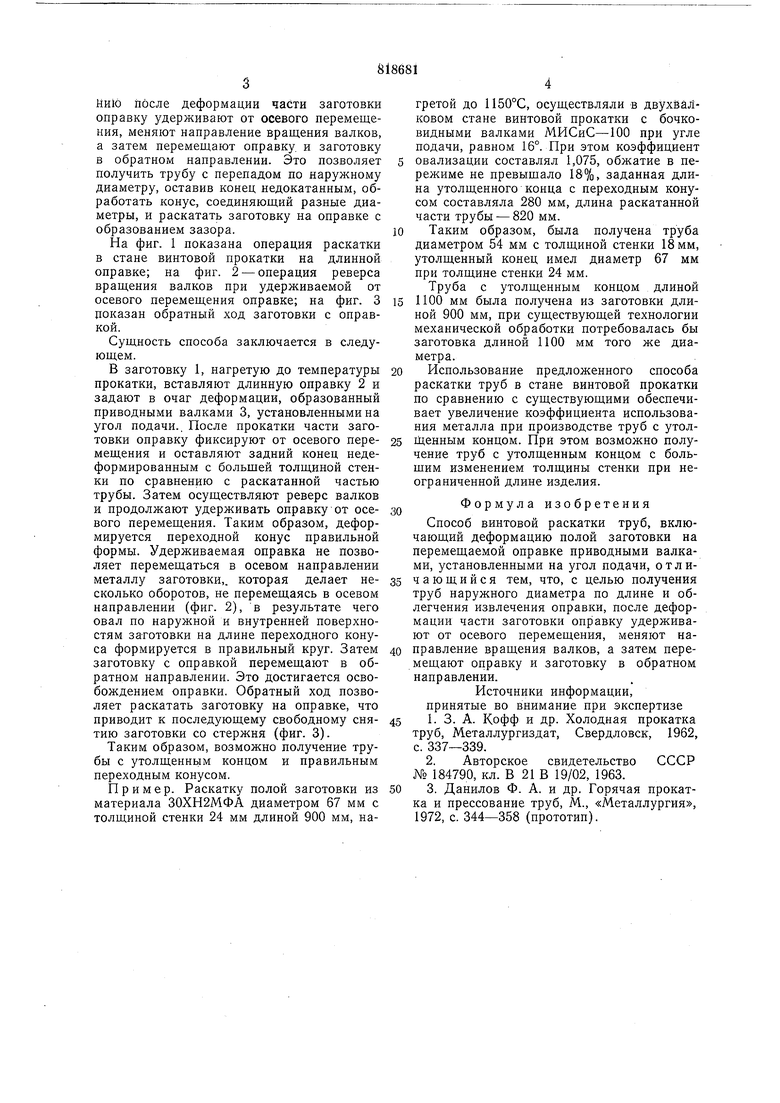

На фиг. 1 показана операция раскатки в стане винтовой прокатки на длинной оправке; на фиг. 2 - операция реверса вращения валков при удерживаемой от осевого перемещения оправке; на фиг. 3 доказан обратный ход заготовки с оправкой.

Сущность способа заключается в следующем.

В заготовку 1, нагретую до температуры прокатки, вставляют длинную оправку 2 и задают в очаг деформации, образованный приводными валками 3, установленными на угол подачи.. После прокатки части заготовки оправку фиксируют от осевого перемещения и оставляют задний конец недеформированным с большей толщиной стенки по сравнению с раскатанной частью трубы. Затем осуществляют реверс валков и продолжают удерживать оправку от осевого перемещения. Таким образом, деформируется переходной конус правильной формы. Удерживаемая оправка не позволяет перемещаться в осевом направлении металлу заготовки,, которая делает несколько оборотов, не перемещаясь в осевом направлении (фиг. 2), в результате чего овал по наружной и внутренней поверхностям заготовки на длине переходного конуса формируется в правильный круг. Затем заготовку с оправкой перемещают в обратном направлении. Это достигается освобождением оправки. Обратный ход позволяет раскатать заготовку на оправке, что приводит к последующему свободному спятию заготовки со стержня (фиг. 3).

Таким образом, возможно получение трубы с утолщенным концом и правильным переходным конусом.

Пример. Раскатку полой заготовки из материала ЗОХН2МФА диаметром 67 мм с толщиной стенки 24 мм длиной 900 мм, нагретой до 1150°С, осуществляли в двухЁаЛковом стане винтовой прокатки с бочковидными валками МИСиС-100 при угле подачи, равном 16°. При этом коэффициент овализации составлял 1,075, обжатие в пережиме не превышало 18%, заданная длина утолщенного конца с переходным конусом составляла 280 мм, длина раскатанной части трубы - 820 мм.

Таким образом, была получена труба диаметром 54 мм с толщиной стенки 18мм, утолщенный конец имел диаметр 67 мм при толщине стенки 24 мм.

Труба с утолщенным концом длиной 1100 мм была получена из заготовки длиной 900 мм, при существующей технологии механической обработки потребовалась бы заготовка длиной 1100 мм того же диаметра.

Использование предложенного способа раскатки труб в стане винтовой прокатки по сравнению с существующими обеспечивает увеличение коэффициента использования металла при производстве труб с утолщенным концом. При этом возможно получение труб с утолщенным концом с большим изменением толщины стенки при неограниченной длине изделия.

Формула изобретения

Способ винтовой раскатки труб, включающий деформацию полой заготовки на перемещаемой оправке приводными валками, установленными на угол подачи, отличающийся тем, что, с целью получения труб наружного диаметра по длине и облегчения извлечения оправки, после деформации части заготовки оправку удерживают от осевого перемещения, меняют направление вращения валков, а затем перемещают оцравку и заготовку в обратном направлении.

Источники информации,

принятые во внимание при экспертизе

1.3. А. Кофф и др. Холодная прокатка труб, Металлургиздат, Свердловск, 1962, с. 337-339.

2.Авторское свидетельство СССР № 184790, кл. В 21 В 19/02, 1963.

3.Данилов Ф. А. и др. Горячая прокатка и прессование труб, М., «Металлургия, 1972, с. 344-358 (прототип).

W//7//7/77777777 /77r,,7

f

W/ /////Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1995 |

|

RU2067507C1 |

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1998 |

|

RU2146569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК И СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ В ГИЛЬЗЫ-ЗАГОТОВКИ И ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК В ГИЛЬЗЫ | 2013 |

|

RU2553323C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

Авторы

Даты

1981-04-07—Публикация

1979-05-18—Подача