Изобретение относится к области трубопрокатного производства и касается усовершенствования способа прокатки труб косорасположенными валками на цилиндрической оправке, принудительно перемещаемой в процессе прокатки с регулируемой скоростью.

Известен способ винтовой раскатки труб на оправке, которую принудительно перемещают приводом в очаге деформации [авторское свидетельство СССР N 550187, М. Кл2 В 21 В 19/06, 1977].

Способ обеспечивает редуцирование труб на цилиндрической оправке, стержень которой расположен с выходной стороны стана, что исключает возможность редуцирования труб малого диаметра (менее 30 мм) из-за потери устойчивости оправочного стержня.

Наиболее близким к предлагаемому способу по технической сущности является способ раскатки труб из полой заготовки на длинной цилиндрической оправке, которую удерживают в период заполнения очага и принудительно перемещают возвратно-поступательно в период установившегося процесса прокатки с регулируемой скоростью [Ф. А. Данилов и др. Горячая прокатка и прессование труб. М. : Металлургия, 1972, с.356-357]. Такой способ, благодаря осевому перемещению оправки в процессе прокатки, позволяет уменьшить ее износ, но требует дополнительного времени на установку оправки в исходное положение и не устраняет образования трехгранного раструба на концах при прокатке тонкостенных труб.

Целью настоящего изобретения является улучшение качества труб и повышение производительности процесса.

Это достигается тем, что по предлагаемому способу в период заполнения очага деформации металлом оправка, вращающаяся за счет сил трения, возникающих в очаге деформации между ней и металлом заготовки, движется свободно в направлении прокатки, затем во время установившегося периода ведут перемещение удерживаемой оправки по ходу прокатки на расстояние, равное разности длины оправки и очага деформации, а в период освобождения очага деформации от металла направление перемещения оправки изменяют в обратную сторону.

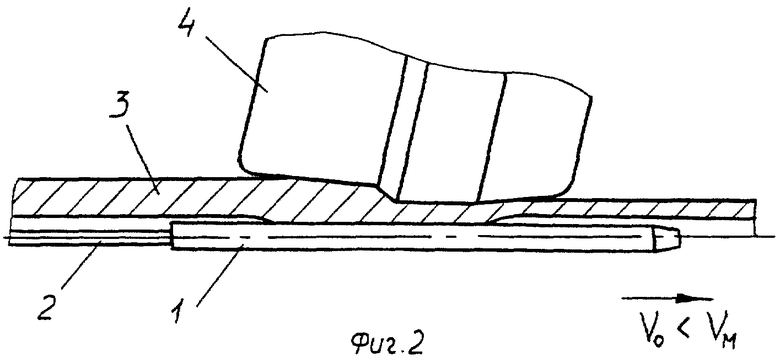

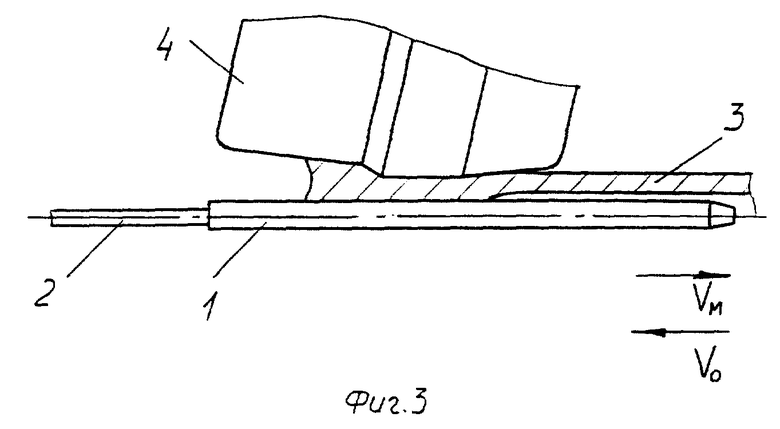

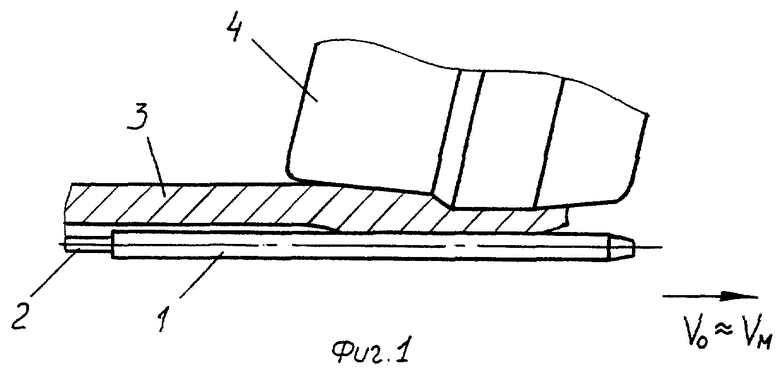

На фиг. 1 схематически показан момент начала контролируемого перемещения оправки; на фиг. 2 - установившийся период прокатки; на фиг. 3 - момент перед реверсированием движения оправки (стрелками обозначены направления движения оправки и металла).

Предлагаемый способ раскатки труб заключается в следующем.

Перед началом процесса цилиндрическую оправку 1, закрепленную на свободно вращающемся стержне 2, вводят в полую заготовку 3 и затем вместе подают к валкам 4. Во время захвата заготовки валками оправка движется свободно по ходу прокатки со скоростью V0= ηo • Vм, где Vм - скорость металла; ηo - коэффициент осевой скорости металла. После редуцирования переднего конца полой заготовки, обжатия ее по стенке и завершения неустановившегося периода оправку 1, удерживая от свободного поступательного движения, перемещают по ходу прокатки до такого положения, при котором ее задний конец не выходит из очага деформации. Скорость перемещения оправки выбирают исходя из длины готовой трубы и длины рабочей части оправки. В период освобождения очага деформации от металла направление перемещения оправки 1 изменяют в обратную по ходу прокатки сторону.

Труба автоматически сходит с оправки. После возврата стержня с оправкой в исходное положение на входной стороне стана осуществляется прокатка очередной заготовки.

Для интенсификации процесса винтовую раскатку труб осуществляют на повышенных углах подачи, что приводит к появлению на концах труб трехгранных раструбов и нарушению стабильности процесса.

Осуществление прокатки по предлагаемому способу ведет к улучшению условий захвата полой заготовки валками, уменьшению скорости осевого перемещения металла в период окончания процесса раскатки, а следовательно и уменьшению величины частных обжатий по стенке, приводя к снижению величины поперечной раскатки труб, и, в итоге, исключению образования концевых дефектов, тем самым повышая качество труб и коэффициент выхода годного.

Перемещение оправки в процессе прокатки позволяет также, сохранив малый ее износ, получать достаточно длинные трубы, что способствует повышению производительности.

Пример. Способ реализован на опытном мини-стане 10-30 для винтовой прокатки круглых профилей, снабженном механизмом удержания и перемещения оправки. Из полых заготовок размером 27х5,5 мм из стали 45 получали трубы размером 21х4 мм. Перед прокаткой заготовки нагревали до температуры горячей деформации, равной 1150±20oC.

Прокатку выполняли в валках диаметром 57 мм, состоящих из входного конуса, гребня, калибрующего участка и выходного конуса, установленных на угол раскатки 18o и развернутых на угол подачи 18o.

В ходе прокатки исследовали влияние движения (удержания) оправки на захват и качество передних концов заготовок. При использовании удерживаемой свободно вращающейся оправки процесс осуществлялся неустойчиво, наблюдался незахват заготовки и ее пробуксовка в валках, или захват нарушался из-за образования трехгранного раструба. При использовании свободно двигающейся и вращающейся оправки процесс захвата заготовки протекал стабильно, без каких-либо сбоев.

Исследовали также влияние перемещения оправки на качество труб и износостойкость инструмента в установившийся период раскатки. При использовании удерживаемой свободно вращающейся оправки, ее диаметр в рабочей части уменьшился на 0.1 мм после прокатки первой же заготовки длиной 300 мм, а при перемещении удерживаемой оправки по ходу прокатки этот диаметр сохранялся постоянным после прокатки партии труб из 10 штук.

Исследовали влияние направления перемещения удерживаемой оправки на заключительной стадии процесса. Удержание оправки, ее перемещение по ходу прокатки, против хода прокатки (если это перемещение начиналось задолго до окончания процесса) не внесли каких-либо изменений в качество труб, так как всегда образовывался трехгранный раструб на заднем конце. При использовании же предлагаемого способа, согласно которому направление перемещения удерживаемой оправки изменяют в обратную по ходу прокатки сторону в период освобождения очага деформации от металла, вышеуказанные дефекты были исключены. Все вышеописанное относится и к прокатке труб с размера 21х4 мм на размер 17х3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2065788C1 |

| Способ винтовой прокатки труб | 1976 |

|

SU623594A1 |

| Способ винтовой прошивки | 1979 |

|

SU850237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ горячей пилигримовой прокатки труб | 1986 |

|

SU1407599A1 |

| Способ холодной пилигримовой прокатки труб | 1980 |

|

SU936533A1 |

| Технологический инструмент дискового прошивного стана | 1976 |

|

SU548327A1 |

| Способ прокатки на косовалковом стане | 1975 |

|

SU532409A1 |

Изобретение относится к трубопрокатному производству, точнее к винтовой раскатке труб. Способ включает обжатие полой заготовки косорасположенными валками на цилиндрической оправке, вращающейся за счет сил трения, возникающих в очаге деформации, причем в период заполнения очага деформации металлом оправка движется свободно в направлении прокатки, затем во время установившегося периода раскатки ведут перемещение удерживаемой оправки по ходу прокатки на расстояние, равное разности длины оправки и очага деформации, а в период освобождения очага деформации от металла направление перемещения оправки изменяют в обратную сторону. Изобретение позволяет улучшить качество и повысить выход годного при раскатке труб малого диаметра (менее 30 мм) за счет уменьшения вероятности образования трехгранных раструбов на их концах, а также увеличить износостойкость оправки за счет ее контролируемого перемещения. 3 ил.

Способ винтовой раскатки труб, включающий деформацию трубы валками на цилиндрической оправке, которую принудительно перемещают возвратно-поступательно в процессе прокатки с регулируемой скоростью, отличающийся тем, что в период заполнения очага деформации металлом оправка, вращающаяся за счет сил трения, возникающих между ней и металлом заготовки, движется свободно, затем во время установившегося периода ведут перемещение удерживаемой оправки по ходу прокатки на расстояние, равное разности длины оправки и очага деформации, а в период освобождения очага деформации от металла направление перемещения оправки изменяют в обратную сторону.

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб | |||

| - М.: Металлургия, 1972, с.356-357 | |||

| Способ винтовой раскатки труб | 1975 |

|

SU550187A1 |

| Способ винтовой прокатки труб | 1977 |

|

SU655441A1 |

| Способ винтовой раскатки труб | 1979 |

|

SU818681A1 |

| СКЛАДЫВАЕМАЯ ДРУГ В ДРУГА ПОСУДА ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ И ПРЕДНАЗНАЧЕННЫЕ ДЛЯ НЕЕ КРЫШКА И ВСПОМОГАТЕЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2374974C2 |

| US 3566653 A, 02.03.71. | |||

Авторы

Даты

2000-03-20—Публикация

1998-10-12—Подача