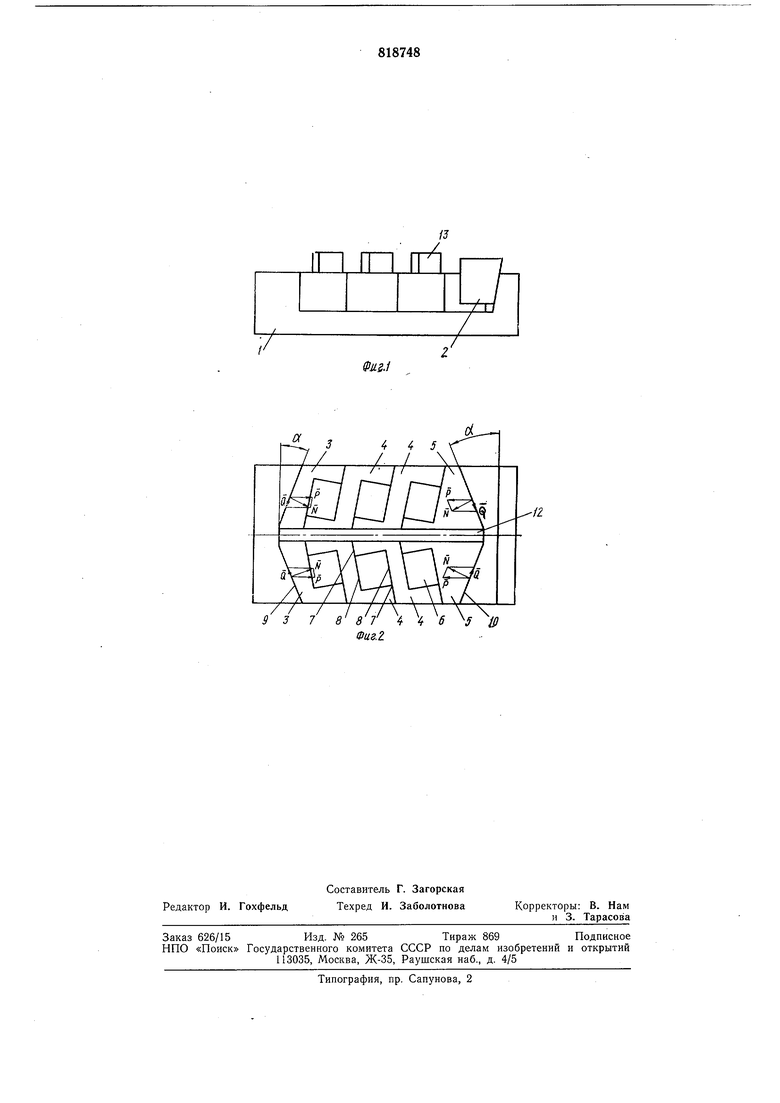

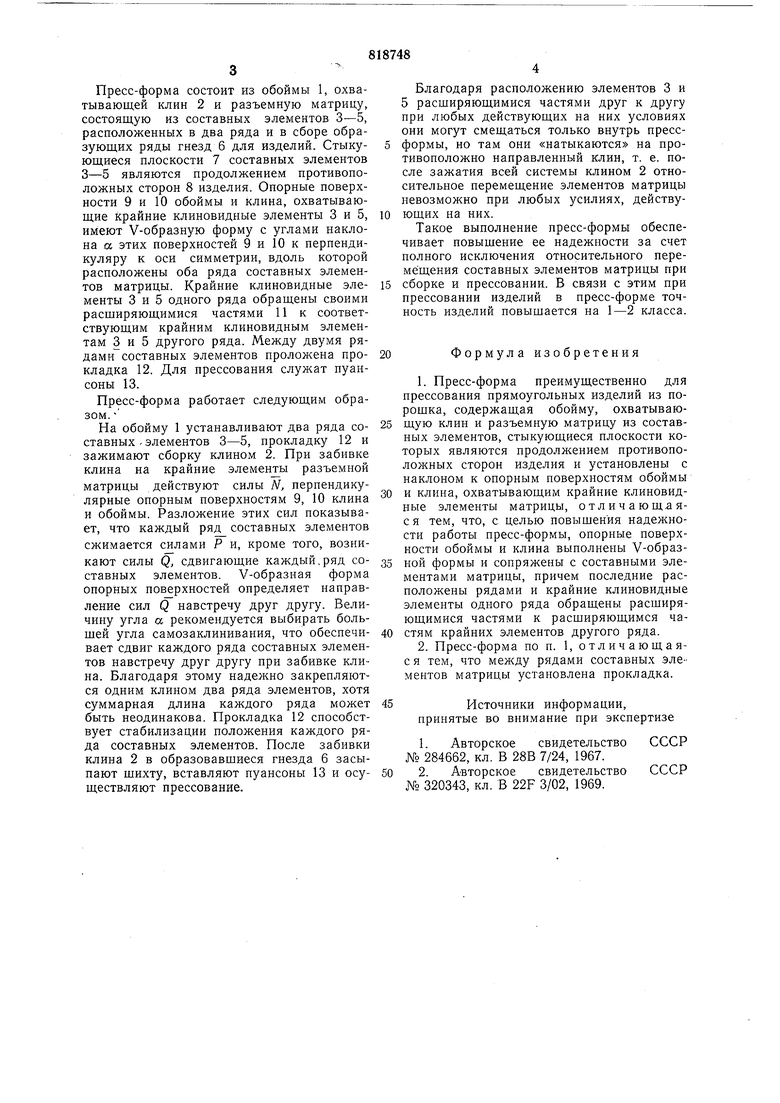

Пресс-форма состоит из обоймы 1, охватывающей клин 2 и разъемиую матрицу, состоящую из составных элементов 3-5, расположенных в два ряда и в сборе образующих ряды гнезд 6 для изделий. Стыкующиеся плоскости 7 составных элементов 3-5 являются продолжением противоположных сторон 8 изделия. Опорные поверхности 9 и 10 обоймы и клина, охватывающие крайние клиновидные элементы 3 и 5, имеют V-образную форму с углами наклона а. этих поверхностей 9 и 10 к перпендикуляру к оси симметрии, вдоль которой расположены оба ряда составных элементов матрицы. Крайние клиновидные элементы 3 и 5 одного ряда обращены своими расширяющимися частями 11 к соответствующим крайним клиновидным элементам 3 и 5 другого ряда. Между двумя рядами составных элементов проложена прокладка 12. Для прессования служат пуансоны 13.

Пресс-форма работает следующим образом.

На обойму 1 устанавливают два ряда составных - элементов 3-5, прокладку 12 и зажимают сборку клином 2. При забивке клина на крайние элементы разъемной матрицы действуют силы N, перпендикулярные опорным поверхностям 9, 10 клина и обоймы. Разложение этих сил показывает, что каждый ряд составных элементов сжимается силами Р и, кроме того, возникают силы Q, сдвигающие каждый.ряд составных элементов. V-образная форма опорных поверхностей определяет направление сил Q навстречу друг другу. Величину угла а рекомендуется выбирать большей угла самозаклинивания, что обеспечивает сдвиг каждого ряда составных элементов навстречу друг другу при забивке клина. Благодаря этому надежно закрепляются одним клином два ряда элементов, хотя суммарная длина каждого ряда может быть неодинакова. Прокладка 12 способствует стабилизации положения каждого ряда составных элементов. После забивки клина 2 в образовавшиеся гнезда 6 засыпают щихту, вставляют пуансоны 13 и осуществляют прессование.

Благодаря расположению элементов 3 и 5 расширяющимися частями друг к другу при любых действующих на них условиях они могут смещаться только внутрь прессформы, но там они «натыкаются на противоположно направленный клин, т. е. после зажатия всей системы клином 2 относительное перемещение элементов матрицы невозможно при любых усилиях, действующих на них.

Такое выполнение пресс-формы обеспечивает повышение ее надежности за счет полного исключения относительного перемещения составных элементов матрицы при

сборке и прессовании. В связи с этим при прессовании изделий в пресс-форме точность изделий повышается на 1-2 класса.

Формула изобретения

1.Пресс-форма преимущественно для прессования прямоугольных изделий из порошка, содержащая обойму, охватывающую клин и разъемную матрицу из составных элементов, стыкующиеся плоскости которых являются продолжением противоположных сторон изделия и установлены с наклоном к опорным поверхностям обоймы

и клина, охватывающим крайние клиновидные элементы матрицы, отличающаяся тем, что, с целью повышения надежности работы пресс-формы, опорные поверхности обоймы и клина выполнены V-образной формы и сопряжены с составными элементами матрицы, причем последние расположены рядами и крайние клиновидные элементы одного ряда обращены расширяющимися частями к расширяющимся частям крайних элементов другого ряда.

2.Пресс-форма по п. 1, отличающаяс я тем, что между рядами составных элементов матрицы установлена прокладка.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 284662, кл. В 28В 7/24, 1967. 2. Авторское свидетельство СССР № 320343, кл. В 22F 3/02, 1969.

а

// 7 /// VV Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Многоместная пресс-форма для прессования порошка | 1982 |

|

SU1036450A1 |

| Пресс-форма для прессования абразивного инструмента | 1987 |

|

SU1431894A1 |

| ПРЕСС-ФОРМА | 1971 |

|

SU320343A1 |

| Пресс форма для формования изделий из металлического порошка | 1984 |

|

SU1187911A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

Авторы

Даты

1981-04-07—Публикация

1979-04-27—Подача