Изобретение относится к производству огнеупоров, в частности к изготовлению огнеупорных изделий.

Известно устройство для прессования изделий из порошковых материалов (патент RU № 2051771 МПК B22F 3/02, опубл. 23.01.1996), содержащее составную матрицу с выступом на внутренней поверхности, на котором размещен кольцеобразный формообразующий вкладыш, вставку и пуансоны. Вкладыш применен в качестве оформляющего элемента, устанавливается после засыпки части прессуемого порошка. Затем устанавливается вставка и засыпается оставшаяся часть порошка. Прессование осуществляется за счет одновременного перемещения нижнего и верхнего пуансонов.

К недостаткам рассматриваемого устройства следует отнести необходимость применения специального прессового оборудования, имеющего два гидроцилиндра с одинаковым усилием прессования. Серийные гидропрессы, как правило, имеют один гидроцилиндр для прессования и один - для выталкивателя, причем усилие на выталкивателе в разы меньше усилия прессования. Кроме того, засыпка порошка производится в два этапа, что усложняет технологический процесс и увеличивает его длительность.

Указанные недостатки значительно снижают область применения данного устройства.

Наиболее близким к заявляемой конструкции пресс-формы по совокупности технических признаков является техническое решение по авторскому свидетельству СССР № 1600929 МПК B22F 3/02, опубл. 23.10.1990).

Пресс-форма содержит разъемную в радиальном направлении матрицу, состоящую из двух частей с профильными выступами на внутренней поверхности, верхний и нижний пуансоны, обойму, охватывающую матрицу и при этом матрица, обойма и выталкиватель опираются на опорную плиту. Части матрицы удерживаются в сомкнутом положении при прессовании элементами фиксации. Прессование осуществляется верхним и нижним пуансонами. Выпрессовку изделия осуществляют торцом нижнего пуансона, перемещающегося вверх вместе с упорным стаканом до тех пор, пока матрица не выйдет из обоймы. Вместе с пуансоном перемещаются вверх элементы фиксации узла размыкания матрицы, которые входят в пазы ползунов фиксаторов и отводят их, освобождая обе части матрицы, расходящиеся при взаимодействии элементов фиксации с ползунами и выводят профильные выступы матрицы из изделия.

Недостатками данной конструкции является ее повышенный износ вследствие того, что элементы фиксации испытывают в процессе прессования большие нагрузки при прессовании изделий из порошковых абразивных материалов, например, корундомуллитовых смесей. Также к недостаткам следует отнести необходимость применения специального прессового оборудования, имеющего два гидроцилиндра с одинаковым усилием прессования и повышенный износ профильных выступов матрицы при прессовании изделий из абразивных материалов.

Техническим результатом изобретения является повышение срока службы элементов пресс-формы, упрощение конструкции пресс-формы и получение изделия с обеспечением профильных углублений на боковых поверхностях в соответствии с требованиями по качеству.

Технический результат достигается тем, что:

1. Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковой поверхности, содержащая обойму, в которой размещена разъемная в радиальном направлении матрица с профильными выступами на внутренней поверхности, пуансон, опорную плиту и выталкиватель, выполненный с возможностью опоры на упомянутую опорную плиту, отличающаяся тем, что она снабжена опорными элементами и расположенными между матрицей и обоймой направляющими, которые выполнены в виде направленных сужением вверх клиньев с установленными в них неодимовыми магнитами, при этом матрица выполнена из четырех частей в виде направленных сужением вниз клиньев, наружные поверхности которых сопряжены с поверхностями направляющих, обойма и направляющие выполнены с возможностью опоры на опорные элементы, которые установлены на плите с возможностью перемещения для образования зазора между опорной плитой и поверхностями обоймы и направляющих, а матрица, направляющие и обойма выполнены с возможностью перемещения под действием пуансона и выборки упомянутого зазора.

2. Пресс-форма по п. 1, отличающаяся тем, что профильные выступы присоединены к частям матрицы или выполнены за одно целое с ними.

3. Пресс-форма по п. 1 или 2, отличающаяся тем, что профильные выступы выполнены из нитрида кремния.

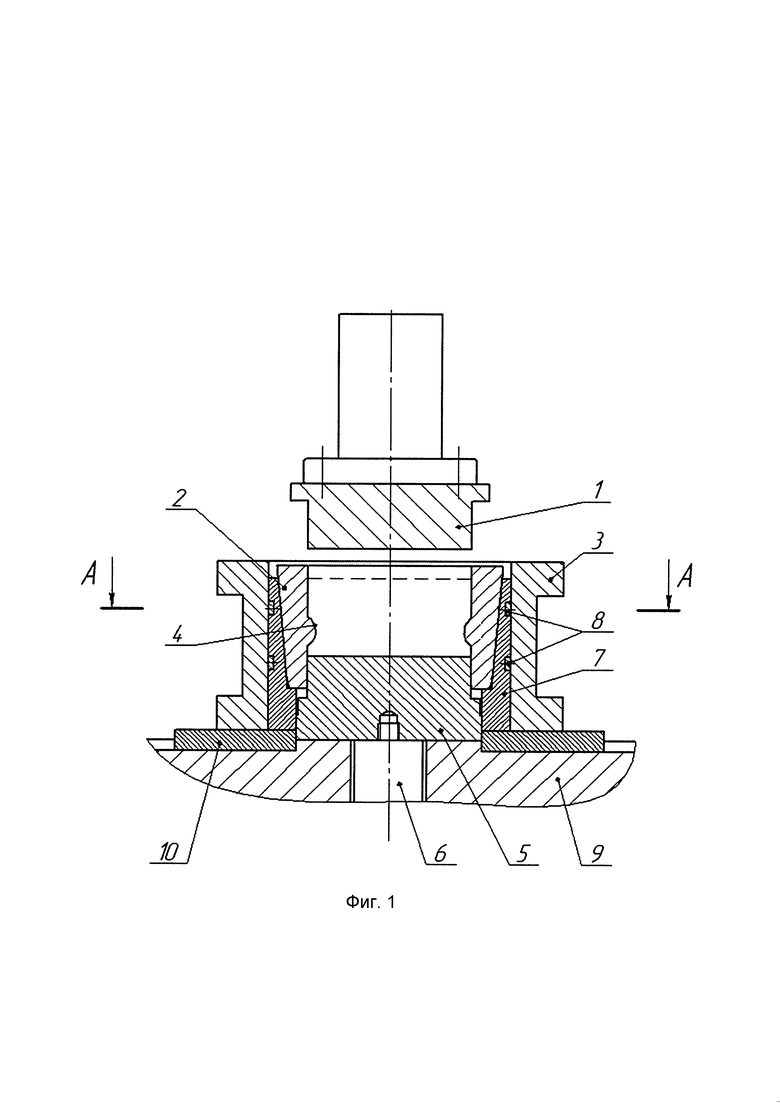

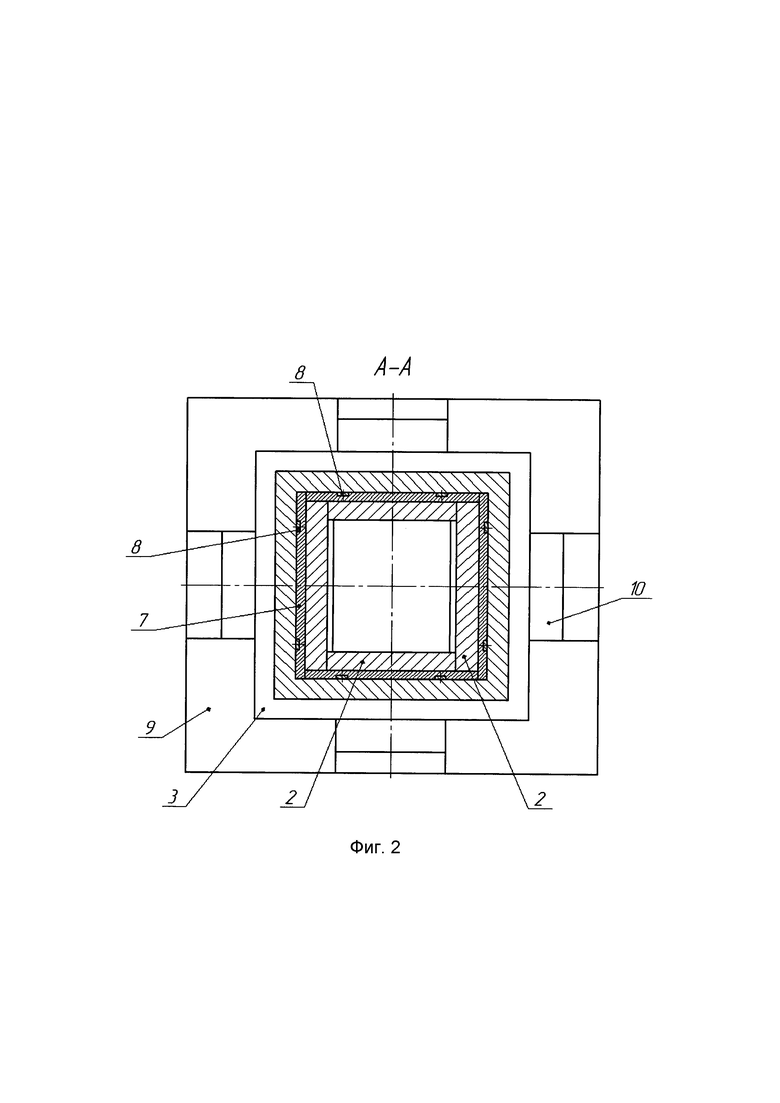

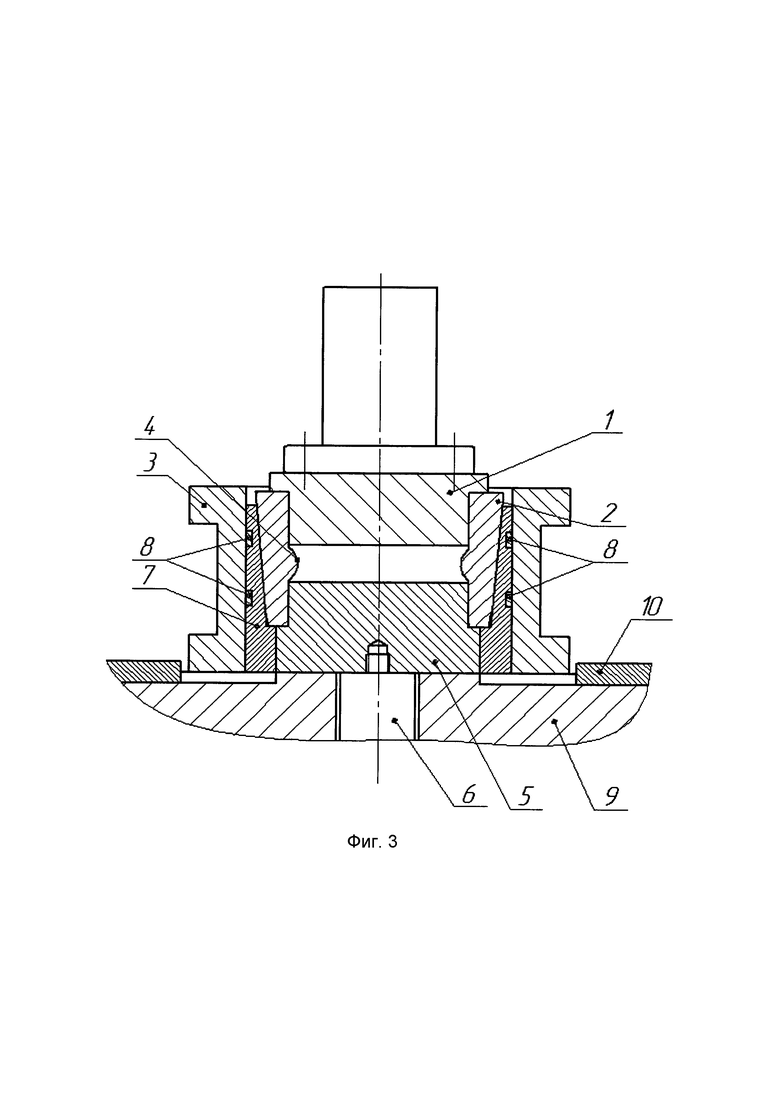

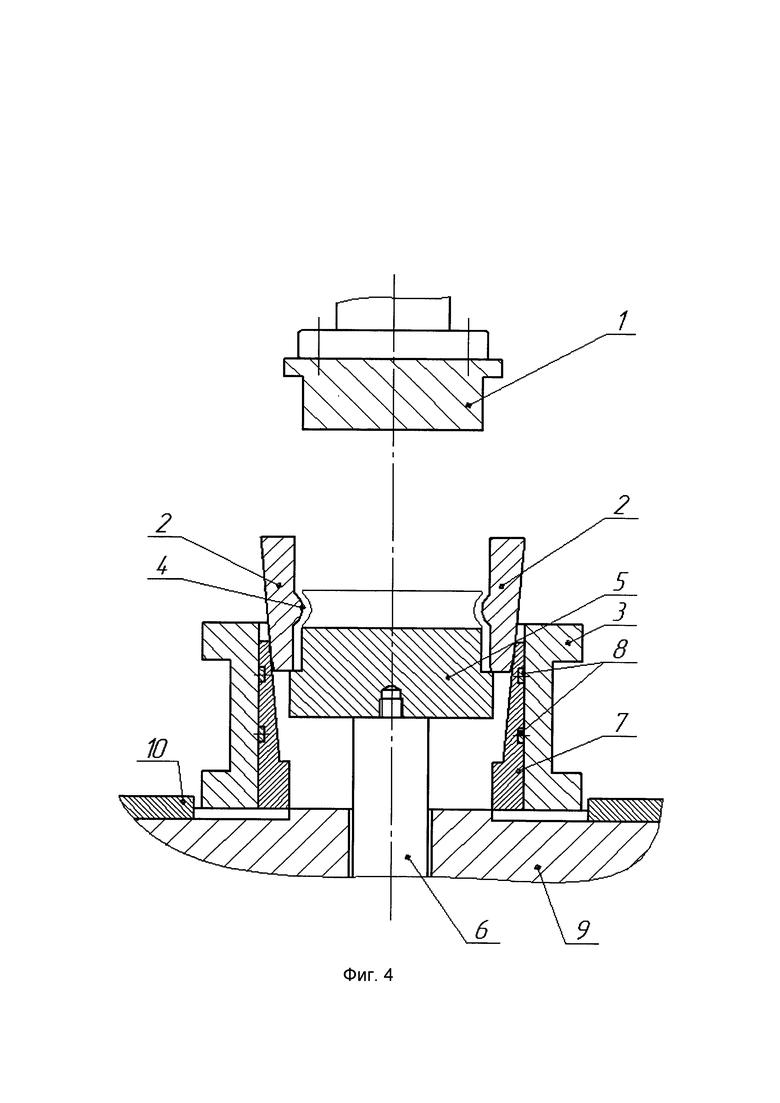

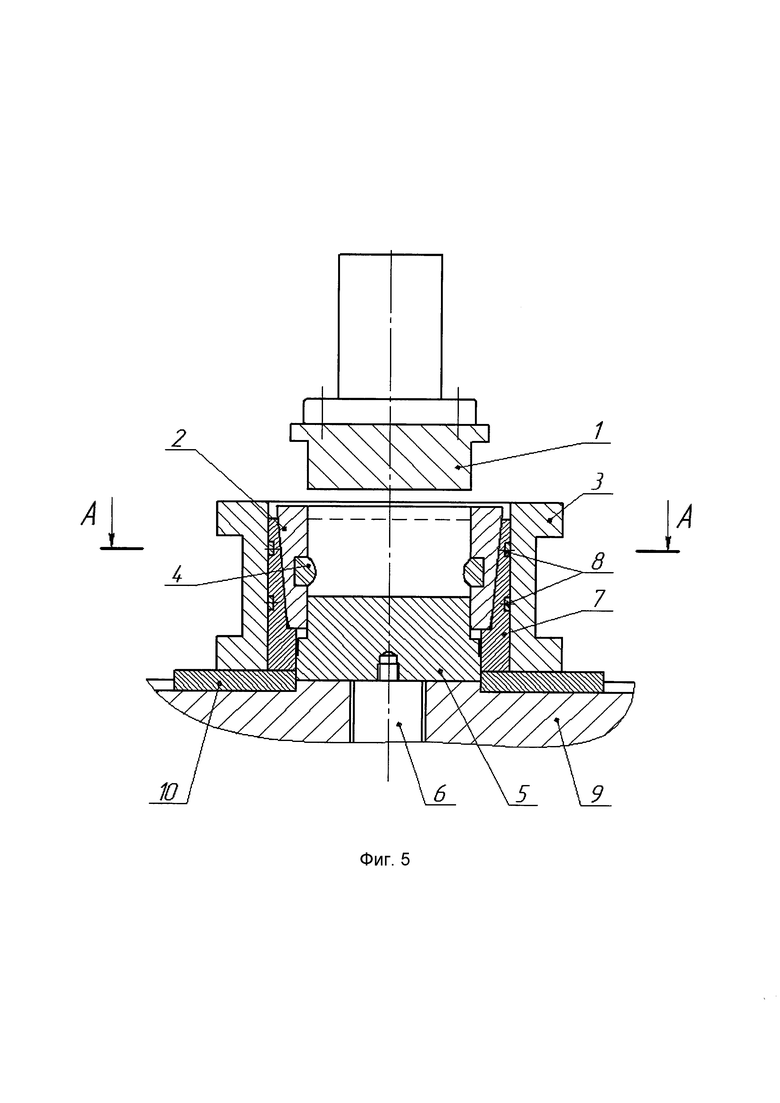

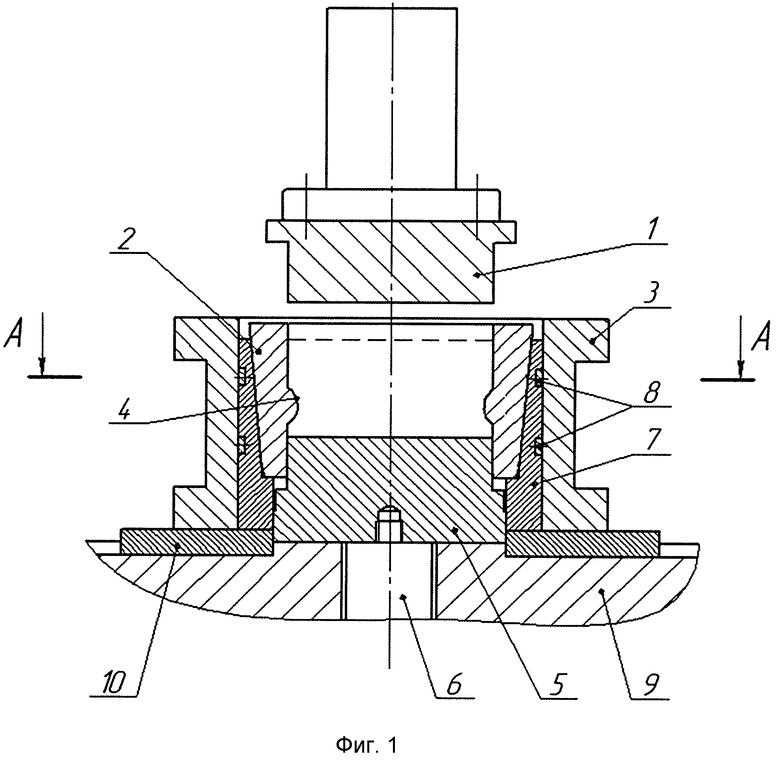

На фиг.1 показана пресс-форма в момент начала прессования, на фиг.2 - разрез А-А пресс-формы, на фиг.3 - пресс-форма в момент окончания прессования, на фиг.4 - пресс-форма в момент выпрессовки, на фиг.5 - пресс-форма с профильными вставками из материала с высокой твердостью.

Пресс-форма состоит из пуансона 1, матрицы 2, помещенной внутри обоймы 3. Матрица 2 выполнена разъемной во взаимно перпендикулярных направлениях и состоит из четырех частей, на которых выполнены профильные выступы 4, присоединенные к ним или выполненные заодно целое с ними. Выталкиватель 5 выполнен с буртиком, связан со штоком 6 выталкивателя пресса и опирается на опорную плиту 9. Между обоймой 3 и матрицей 2 размещены направляющие 7, одна из поверхностей которых выполнена в виде клина сужением вверх. В направляющих установлены неодимовые магниты 8, обеспечивающие постоянное прилегание матрицы к направляющим. Наружные части матрицы выполнены в виде клиньев сужением вниз, поверхность которых сопряжена с направляющими. Обойма 3 и направляющие 7 опираются на опорную плиту 9. С целью дополнительной подпрессовки обойма и направляющие могут опираться на опорную плиту через опорные элементы 10, выполненные в виде брусков и установленные в пазы опорной плиты с возможностью их перемещения вдоль пазов. Толщина опорных элементов 10 больше глубины пазов опорной плиты и определяется технологически. Каждая, из четырех частей матрицы за счет магнитов притягивается к сопрягаемой поверхности направляющих, а наличие клиновой формы направляющих и частей матрицы обеспечивают освобождение отпрессованного изделия при движении выталкивателя и матрицы вверх. Наличие профильных выступов, выполненных из материала с высокой твердостью, например из нитрида кремния, позволяют повысить срок службы матрицы и обеспечить надлежащее качество изделий.

Пресс-форма работает следующим образом.

Порошок из дозатора засыпается в рабочую полость, образованную верхней поверхностью выталкивателя 5 и поверхностями матрицы 2, при этом обойма пресс-формы 3 и направляющие 7 опираются на опорные элементы 10. Пуансон 1 под действием ползуна гидравлического пресса начинает перемещаться вниз и уплотняет порошок. Процесс длится до тех пор, пока заплечики пуансона не соприкоснутся с опорными поверхностями матрицы 2, после чего опорные элементы 10 отводятся. При этом между опорной плитой 9 пресс-формы и поверхностями обоймы пресс-формы 3 и матрицы 2 образуется зазор. При дальнейшем движении пуансона 1 вниз все элементы пресс-формы кроме выталкивателя 5 перемещаются вниз и выбирают появившийся зазор, то есть происходит подпрессовка нижней части изделия, что обеспечивает равную плотность изделия по сечению. Величина зазора подбирается при отработке технологии изготовления изделия.

После выдержки пуансон 1 отводится вверх, выталкиватель 5 под действием штока 6 выталкивателя гидравлического пресса начинает перемещаться вверх. Заплечики выталкивателя вынуждают матрицу 2 начать перемещаться вверх, а так как сопрягаемые поверхности матрицы 2 и направляющих 7 за счет магнитов 8 находятся в постоянном контакте и при этом выполнены в виде клина, то формующие поверхности матрицы 2 отходят от поверхности изделия. В крайнем верхнем положении выталкивателя изделие снимается с пресс-формы, обойма пресс-формы 3 и направляющие 6 приподнимаются, опорные элементы 10 устанавливаются в первоначальное положение, выталкиватель 5 и матрица 2 опускаются в исходное положение и процесс повторяется.

Предлагаемая конструкция пресс-формы с повышенным сроком службы может использоваться при производстве огнеупорных изделий, имеющих сложную форму, и обеспечивающая получение изделий надлежащего качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

| МОНОБЛОЧНАЯ ПРЕСС-ФОРМА | 2004 |

|

RU2279949C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2243853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

| Пресс-форма для прессования металлических порошков | 1985 |

|

SU1271651A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2184635C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

Изобретение относится к производству огнеупорных изделий и может быть использовано при прессовании изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковой поверхности. Пресс-форма содержит обойму, в которой размещена разъемная в радиальном направлении матрица с профильными выступами на внутренней поверхности, пуансон, направляющие и выталкиватель. Направляющие расположены между матрицей и обоймой и выполнены в виде направленных сужением вверх клиньев с установленными в них неодимовыми магнитами. Матрица выполнена из четырех частей в виде направленных сужением вниз клиньев. Наружные поверхности клиньев матрицы сопряжены с поверхностями направляющих. Обойма и направляющие выполнены с возможностью опоры на опорные элементы, которые установлены на плите с возможностью перемещения для образования зазора между опорной плитой и поверхностями обоймы и направляющих. Матрица, направляющие и обойма имеют возможность перемещения под действием пуансона и выборки упомянутого зазора. В результате обеспечивается повышение срока службы элементов пресс-формы и упрощение ее конструкции. 2 з.п ф-лы, 5 ил.

1. Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковой поверхности, содержащая обойму, в которой размещена разъемная в радиальном направлении матрица с профильными выступами на внутренней поверхности, пуансон, опорную плиту и выталкиватель, выполненный с возможностью опоры на упомянутую опорную плиту, отличающаяся тем, что она снабжена опорными элементами и расположенными между матрицей и обоймой направляющими, которые выполнены в виде направленных сужением вверх клиньев с установленными в них неодимовыми магнитами, при этом матрица выполнена из четырех частей в виде направленных сужением вниз клиньев, наружные поверхности которых сопряжены с поверхностями направляющих, обойма и направляющие выполнены с возможностью опоры на опорные элементы, которые установлены на плите с возможностью перемещения для образования зазора между опорной плитой и поверхностями обоймы и направляющих, а матрица, направляющие и обойма выполнены с возможностью перемещения под действием пуансона и выборки упомянутого зазора.

2. Пресс-форма по п. 1, отличающаяся тем, что профильные выступы присоединены к частям матрицы или выполнены за одно целое с ними.

3. Пресс-форма по п. 1 или 2, отличающаяся тем, что профильные выступы выполнены из нитрида кремния.

| SU 1600929 A2, 23.10.1990 | |||

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2021-12-13—Публикация

2020-12-29—Подача