Изобретение относится к технологии изготовления деталей машиностроения методами электрохимического формообразования.

Известен способ электроабразивной обработки токопроводящих материалов абразивными токопроводящнми кругами с использованием асимметричного импульсного тока. При этом процесс проводят при частоте тока, некратной и превышающей частоту свободных колебаний элементов упругой системы 1.

Недостатком данного способа является то, что при электроабразивном шлифовании асимметричным импульсным током изза дисбаланса шпиндельного узла с электроабразивным кругом, а также из-за изменения усилия резания в момент прямой и обратной полярности тока и паузы между импульсами возникают автоколебания упругой системы станка. Это приводит к уменьшению виброустойчивости упругой системы станка, нарушению стабильности процесса и, как следствие, понижению точности обработки.

Цель изобретения - интенсификация и повышение стабильности процесса путем использования пондеромоторных сил.

Поставленная цель достигается тем, что при электрохимической обработке деталей

периодическим .импульсным или неременным асимметричным током нри синхронизированном с ним изменении межэлектродного зазора при одновременном использоваНИИ технологического тока для возбуждения колебаний электрода-инструмента электроду-инструменту придают определенную степень свободы в направлении подачи, а технологические токи в электродах направляют параллельно.

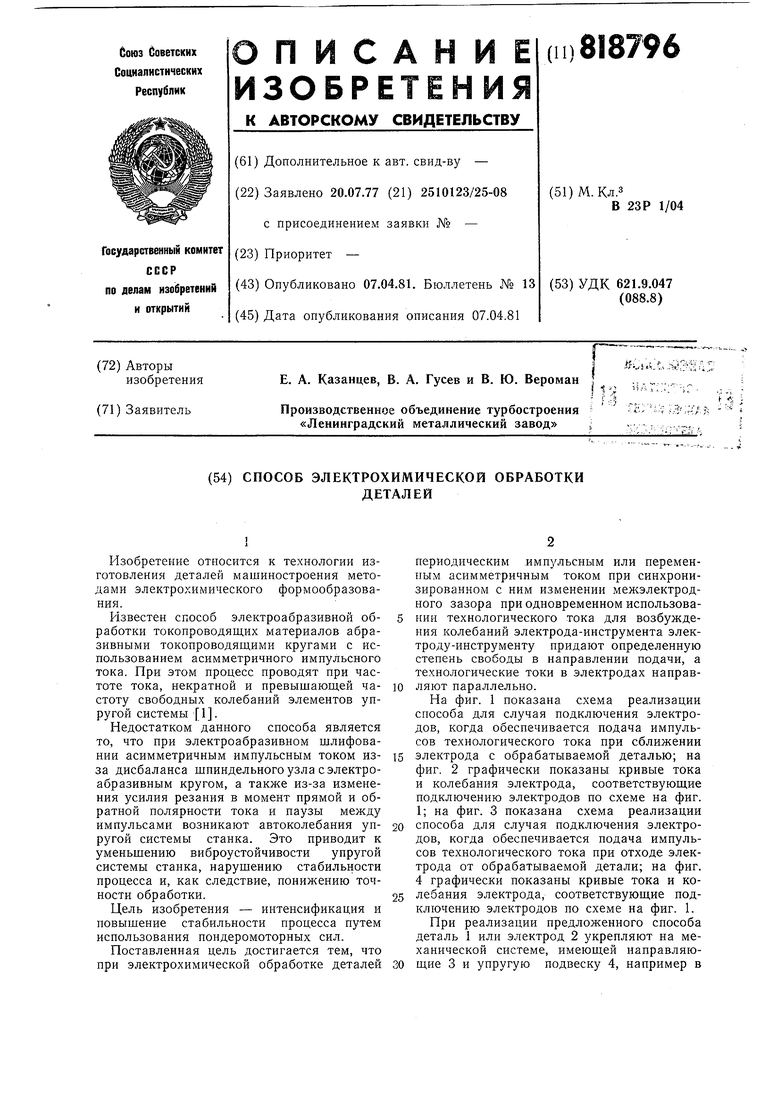

На фиг. 1 показана схема реализации способа для случая подключения электродов, когда обеспечивается подача импульсов технологического тока при сближении

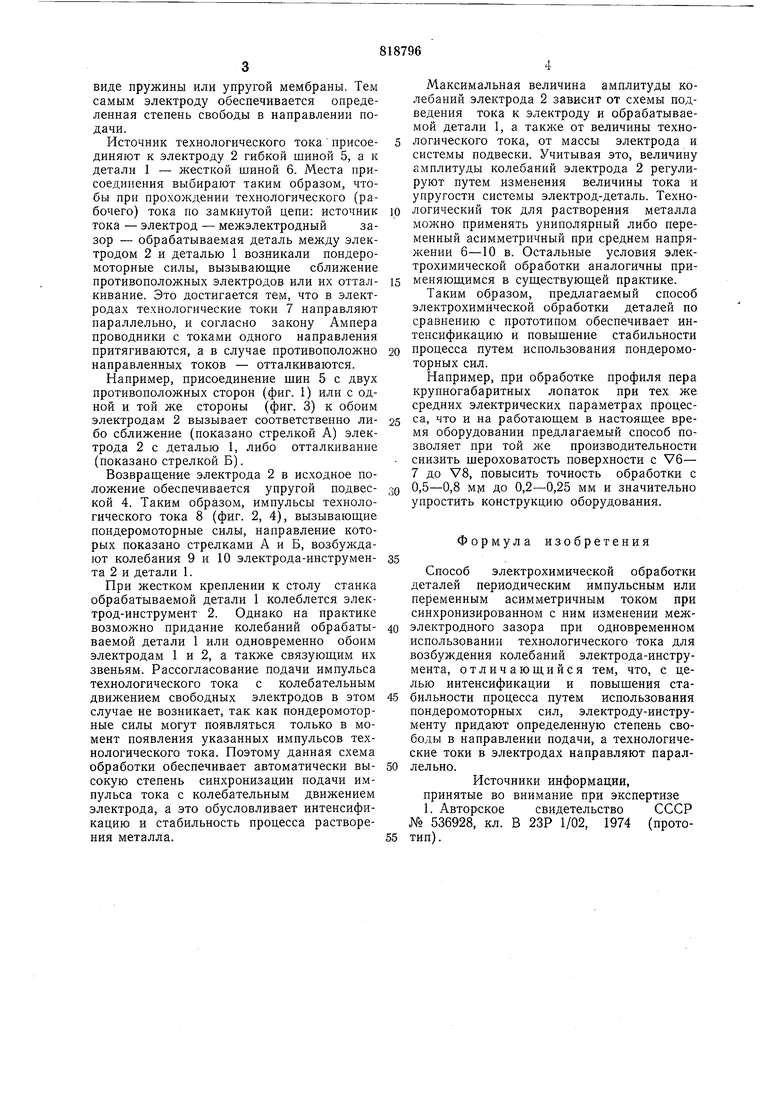

электрода с обрабатываемой деталью; на фиг. 2 графически показаны кривые тока и колебания электрода, соответствующие подключению электродов по схеме на фиг. 1; на фиг. 3 показана схема реализации

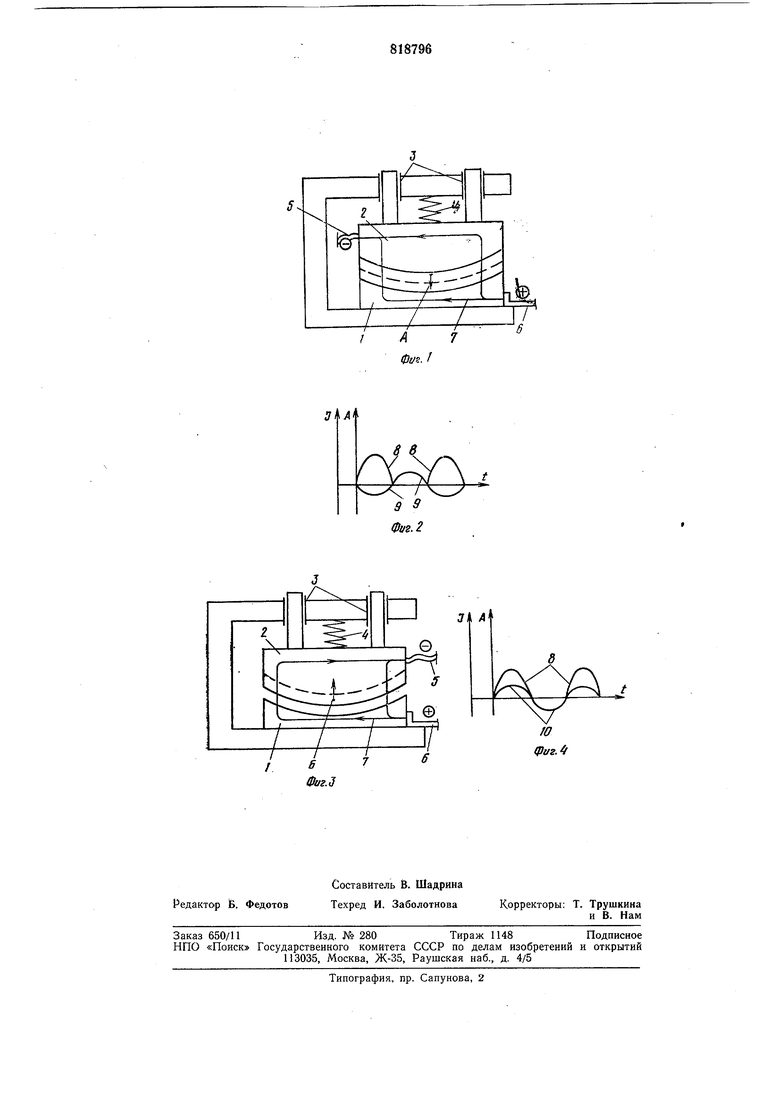

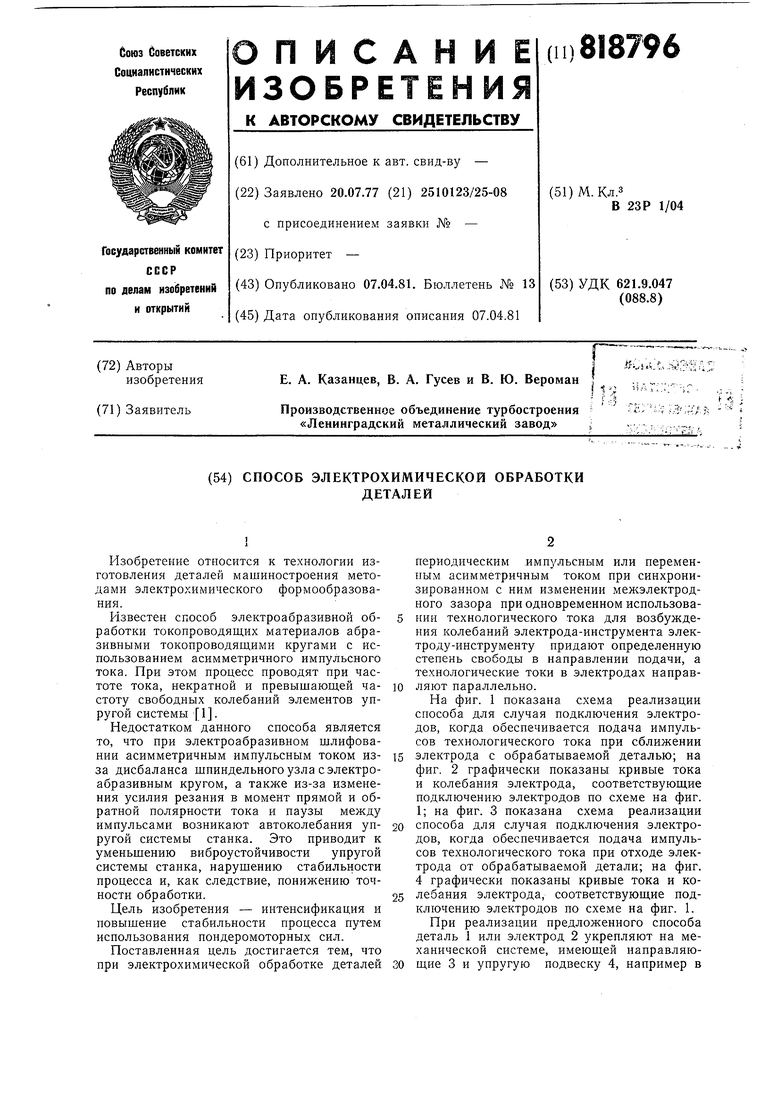

способа для случая подключения электродов, когда обеспечивается подача импульсов технологического тока при отходе электрода от обрабатываемой детали; на фиг. 4 графически показаны кривые тока и колебания электрода, соответствующие подключению электродов по схеме на фиг. 1.

При реализации предложенного способа деталь 1 или электрод 2 укрепляют на механической системе, имеющей направляющие 3 и упругую подвеску 4, например в

виде пружины или упругой мембраны. Тем самым электроду обеспечивается определенная степень свободы в направлении подачи.

Источник технологического тока присоединяют к электроду 2 гибкой шиной 5, а к детали 1 - жесткой шиной 6. Места присоединения выбирают таким образом, чтобы при прохождении технологического (рабочего) тока по замкнутой цепи: источник тока - электрод - межэлектродный зазор - обрабатываемая деталь между электродом 2 и деталью 1 возникали пондеромоторные силы, вызывающие сближение противоположных электродов или их отталкивание. Это достигается тем, что в электродах технологические токи 7 направляют параллельно, и согласно закону Ампера проводники с токами одного направления притягиваются, а в случае противоположно направленных токов - отталкиваются.

Например, присоединение шин 5 с двух противоположных сторон (фиг. 1) или с одной и той же стороны (фиг. 3) к обоим электродам 2 вызывает соответственно либо сближение (показано стрелкой А) электрода 2 с деталью 1, либо отталкивание (показано стрелкой Б).

Возвраш,ение электрода 2 в исходное положение обеспечивается упругой подвеской 4. Таким образом, импульсы технологического тока 8 (фиг. 2, 4), вызываюш,ие поидеромоторные силы, направление которых показано стрелками А и Б, возбуледают колебания 9 и 10 электрода-инструмента 2 и детали 1.

При жестком креплении к столу станка обрабатываемой детали 1 колеблется электрод-инструмент 2. Однако на практике возможно придание колебаний обрабатываемой детали 1 или одновременно обоим электродам 1 и 2, а также связуюш,им их звеньям. Рассогласование подачи импульса технологического тока с колебательным движением свободных электродов в этом случае не возникает, так как пондеромоторные силы могут появляться только в момент появления указанных импульсов технологического тока. Поэтому данная схема обработки обеспечивает автоматически высокую степень синхронизации подачи импульса тока с колебательным движением электрода, а это обусловливает интенсификацию и стабильность процесса растворения металла.

Максимальная величина амплитуды колебаний электрода 2 зависит от схемы подведения тока к электроду и обрабатываемой детали 1, а также от величины технологического тока, от массы электрода и системы подвески. Учитывая это, величину амплитуды колебаний электрода 2 регулируют путем изменения величины тока и упругости системы электрод-деталь. Технологический ток для растворения металла можно применять униполярный либо переменный асимметричный при среднем напряжении 6-10 в. Остальные условия электрохимической обработки аналогичны применяющимся в существующей практике.

Таким образом, предлагаемый способ электрохимической обработки деталей по сравнению с прототипом обеспечивает интенсификацию и повышение стабильности

процесса цутем использования пондеромоторных сил.

Например, при обработке профиля пера крупногабаритных лопаток при тех же средних электрических параметрах процесса, что и на работающем в настоящее время оборудовании предлагаемый способ позволяет при той же производительности снизить шероховатость поверхности с V6- 7 до V8, повысить точность обработки с

0,5-0,8 мм до 0,2-0,25 мм и значительно упростить конструкцию оборудования.

Формула изобретения

Способ электрохимической обработки деталей периодическим импульсным или переменным асимметричным током при синхронизированном с ним изменении межэлектродного зазора при одновременном использовании технологического тока для возбуждения колебаний электрода-инструмента, отличающийся тем, что, с целью интенсификации и повышения стабильности процесса путем использования пондеромоторных сил, электроду-инструменту придают определенную степень свободы в направлении подачи, а технологические токи в электродах направляют параллельно.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 536928, кл. В 23Р 1/02, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического абразивного шлифования | 1985 |

|

SU1323270A1 |

| Устройство для электрообработки | 1987 |

|

SU1523271A1 |

| Способ электрохимической обработкизубчАТыХ КОлЕС | 1977 |

|

SU804327A2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ электрохимической обработки | 1990 |

|

SU1787716A1 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

Авторы

Даты

1981-04-07—Публикация

1977-07-20—Подача