(54) .СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2009 |

|

RU2412789C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484504A1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1989 |

|

SU1690930A2 |

| Способ управления процессом размерной электрохимической обработки и устройство для его осуществления | 1984 |

|

SU1278137A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

1

Изобретение относится к размерной электрохимической обработке зубчатых колес и может быть испол-ьзовано для окончательной и точной доводки рабочих участков внутреннего или наружного зацепления.

. По основному авт.св. №252800 известен способ электрохимической обработки Зубчатых колес электродоминструментом, которому после формообразования зуба изделия nd высоте сообщают вращение относительно его оси и оси изделия сначала в одну, а затем в другую сторону на углы, определяемые величиной припуска на профи ль и.

Недостаток .этого способа -. низкая точность обработки, повысить которую.в пределах этого способа не представляется возможным в связи с тем, что процесс формообразования ведут на больших (О,4-0,8.мм) межэлектродных зазорах, и степень копирование фор(1 электрода-инструмента на обрабатываемой поверхности остается низкой в силу влияния рассеивающей способности электролитной среды в межэлектродном зазоре.

Цель изобретения - повышение точности обработки.

Поставленная цель достигается тем, что подают напряжение на электроды при соотношении минимального и максимального межэлектродных зазоров в пределах от 0,01 до 0,1 мм. Подача напряжения на электроды при указанном соотношении зазоров позволяет вести процесс электрохимического формообразования при минимальном меж0электродном зазоре в пределах

0,01-0,1 мм, который и определяет высокую степень копирования формы электрода-инструмента на обрабатываемой поверхности. В процессе обработки при асимметричном положении инструмента относительно обрабатываемого контура детали, электрохимические процессы протекают и на максимальных межэлектродных зазорах,

0 однако при выбранном соотношении минимального и максимального межэлектродных зазоров, съем металла на этих участках незначительный и практически не влияет на, точность обработ5ки.

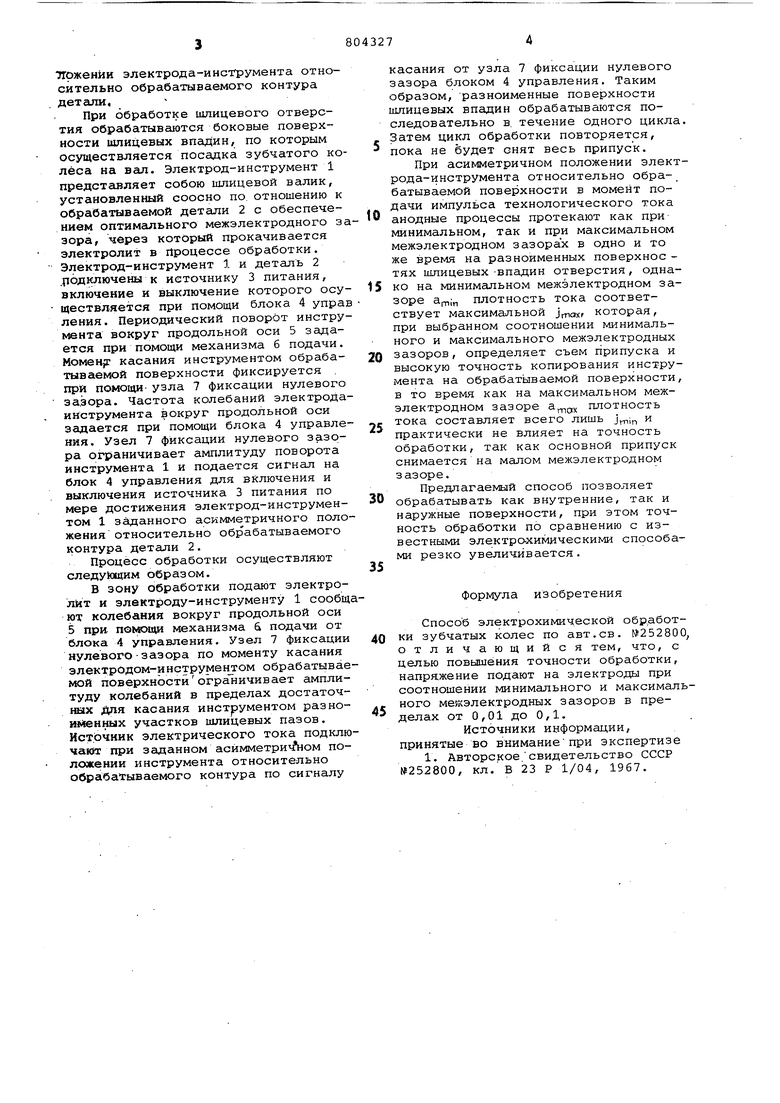

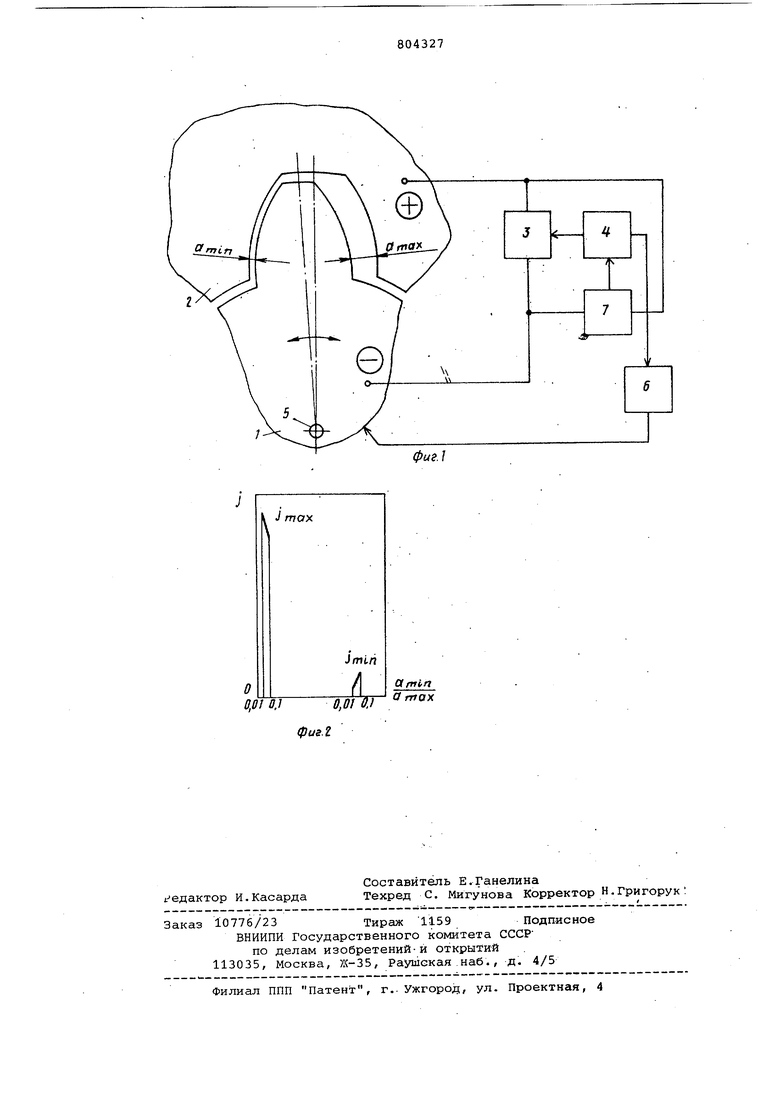

На фиг. 1 схематически показан принцип обработки шлицевого отверстия зубчатого колеса, на фиг. 2 совмещенная диаграмма распределения

0 плотности тока при асимметричном поТТрженйи электрода-инструмента относительно обрабатываемого контура детали.

При обработке шлицевого отверстия обрабатываются боковые поверхности ишицевых впадин, по которым осуществляется посадка зубчатого колёса на вал. Электрод-инструмент 1 представляет собою шлицевой валик, установленный соосно по отношению к обрабатываемой детали 2 с обеспечением оптимального межэлектродного зазора, через который прокачивается электролит в йроцессе обработки. Электрод-инструмент 1 и деталь 2 .подключены к источнику 3 питания, включение и выключение которого осуществляется при помощи блока 4 управ ления. Периодический поворот инструмента вокруг продольной оси 5 задается при помощи механизма б подачи. Момен касания инструментом обрабатываемой поверхности фиксируется . при помощи- узла 7 фиксации нулевого зазора. Частота колебаний электродаинструмента вокруг продольной оси задается при помощи блока 4 управления. Узел 7 фиксации нулевого зазора ограничивает амплитуду поворота инструмента 1 и подается сигнал на блок 4 управления для включения и выключения источника 3 питания по мере достижения электрод-инструментом 1 заданного асимметричного положения относительно обрабатываемого контура детали 2.

Процесс обработки осуществляют следующим образом.

В зону обработки подают электролит и электроду-инструменту 1 сообщают колебания вокруг продольной оси 5 при помощи механизма & подачи от блока 4 управления. Узел 7 фиксации нулевогозазора по моменту касания электродом-инструмен ом обрабатываемой поверхностиограничивает амплитуду колебаний в пределах достаточных для касания инструментом разноименных участков шлицевых пазов. Источник электрического тока подключают при заданном асимметричном положении инструмента относительно обрабатываемого контура по сигналу

касания от узла 7 фиксации нулевого зазора блоком 4 управления. Таким образом, разноименные поверхности ишицевых впадин обрабатываются последовательно в. течение одного цикл Затем цикл обработки повторяется, пока не будет снят весь припуск.

При асимметричном положении элекрода-инструмента относительно обрабатываемой поверхности в момент подачи импульса технологического тока анодные процессы протекают как при минимальном, так и при максимальном межэлектродном зазорах в одно и то же время на разноименных поверхнос тях ишицевых -впадин отверстия, однако на минимальном межэлектродном зазоре плотность тока соответствует максимальной которая, при выбранном соотношении минимального и максимального межэлектродных зазоров, определяет съем припуска и высокую точность копирования инструмента на обрабатываемой поверхности в то время как на максимальном межэлектродном зазоре , плотность тока составляет всего лишь -,„ и практически не влияет на точность обработки, так как основной припуск снимается на малом межэлектродном зазоре.

Предлагаемый способ позволяет обрабатывать как внутренние, так и наружные поверхности, при этом точность обработки по сравнению с известными электрохимическими способами резко увеличивается.

Формула изобретения

Способ электрохимической обработки зубчатых колес по авт.св. №252800, отличающийся тем, что, с целью повышения точности обработки, напряжение подают на электроды при соотношении минимального и максимального межэлектродных зазоров в пределах от О,О1 до О,1.

Источники информации, принятые во вниманиепри экспертизе

Авторы

Даты

1981-02-15—Публикация

1977-05-20—Подача