1

Изобретение относится к станкостроению, а более конкретно к гидравлическим приспособлениям станков.

Известны гидравлические приводы, включающие две или более группы исполнительных двигателей, например гидроцилиндров. Осуществить совместную работу этих двух насосов так, чтобы один работал на высоком давлении, а другой - на низком одновременно по данной схеме (с разделительной гидропанелью) невозможно.

Задача питания нескольких групп цилиндров с обеспечением независимой работы последних двумя насосами (высокого и низкого давления) рещена в гидроприводе токарно-копировального полуавтомата мод. 1722.

Гидропривод содержит три группы гидроцилиндров: группу копировального суппорта, группу подрезанного суппорта -и группу пиноли. Гидроцилиндры копировального и подрезного суппортов питаются от двух насосов (высокого и низкого давления) и двух гидропанелей, состоящих каждая из двух специальных распределителей управления специальными распределителями, предохранительных клапанов и другой гидроаппаратуры. Специальные гидропанели копировального и подрезных суппортов построены так, что в каждый цилиндр суппортов

масло может поступать либо от насоса высокого давления при закрытом доступе от насоса низкого давления, либо наоборот, масло поступает от насоса низкого давления при закрытом доступе масла от насоса высокого давления. Таким образом, давление в линии насоса высокого давления неизменно, пока какой-либо из суппортов соверщает рабочую подачу, давление в линии насоса низкого давления тоже неизменно до тех пор, пока какой-либо из суппортов соверщает движение быстрого подвода или отвода. Такое устройство привода обеспечивает независимую работу суппортов 1.

Однако, как видно из гидросхемы станка, для разделения потоков масла от двух насосов на две группы гидроцилиндров требуется 9 сложных, оригинальной конструкции, гидроаппаратов, что усложняет гидропривод, снижает надежность его работы.

Недостатком данного гидропривода является и то, что принципиальная схема прототипа не обеспечивает кратковременной работы гидроцилиндров на высоком давлении при сохранении высокой скорости в переходных процессах. Поэтому при работе гидроцилиндра на упор, особенно с механизмами заклинивания, дожимание производится после выключения насоса высокой производительности, т. е. после потери скорости. Таким образом остается неиспользованной инерция гидроцилиндра и соединенных с ним механизмов. Зажим и заклинивание получается нестабильным и недостаточно надежным.

Целью изобретения является улучшение динамических характеристик привода, упрощение конструкции и повышение надел ности за счет уменьшения количества гидравлических аппаратов и применения стандартной гидроаппаратуры.

Указанная цель достигается тем, что в гидропривод, содержаш,ий две группы исполнительных гидродвигателей, например, гидроцилиндроБ, управляемых распределителями, и два различных источника расхода постоянной производительности, введенЫ общий для обеих групп гидродвигателей четырехлинейный распределитель, например золотник, напорный золотник и обратный клапан, причем каждая группа гидродвигателей и каждый источник расхода соединен только с одной линией общего распределителя, насос большей производительности соединен с общим распределителем через обратный клапан, а напорный золотник своим входом соединен с насосом меньшей производительности, а выходом - с выходом обратного клапана.

Изобретение иллюстрируется на примере зажимного устройства сдвоенного протяжного станка.

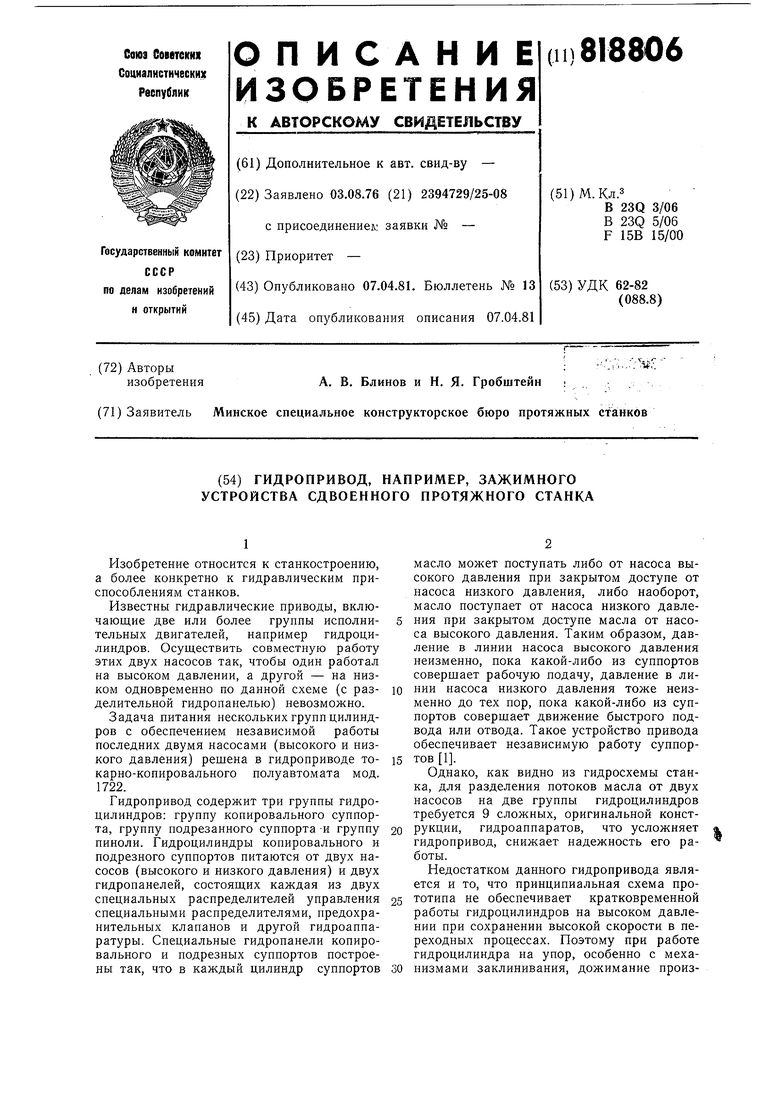

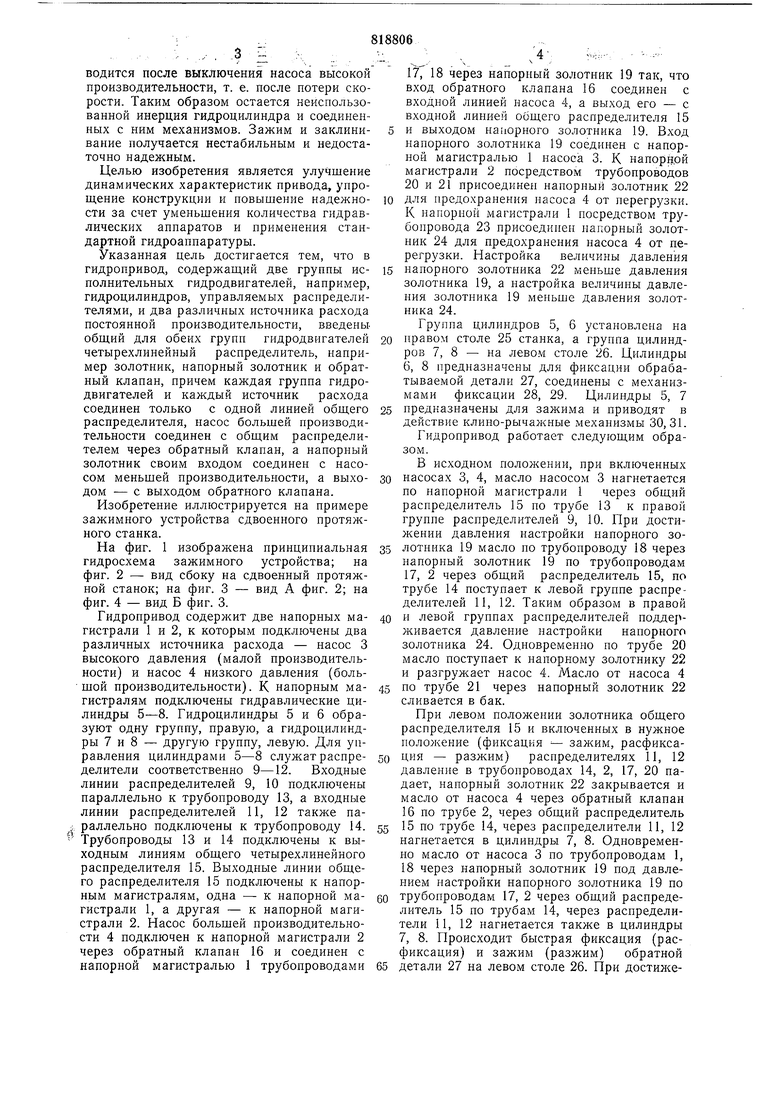

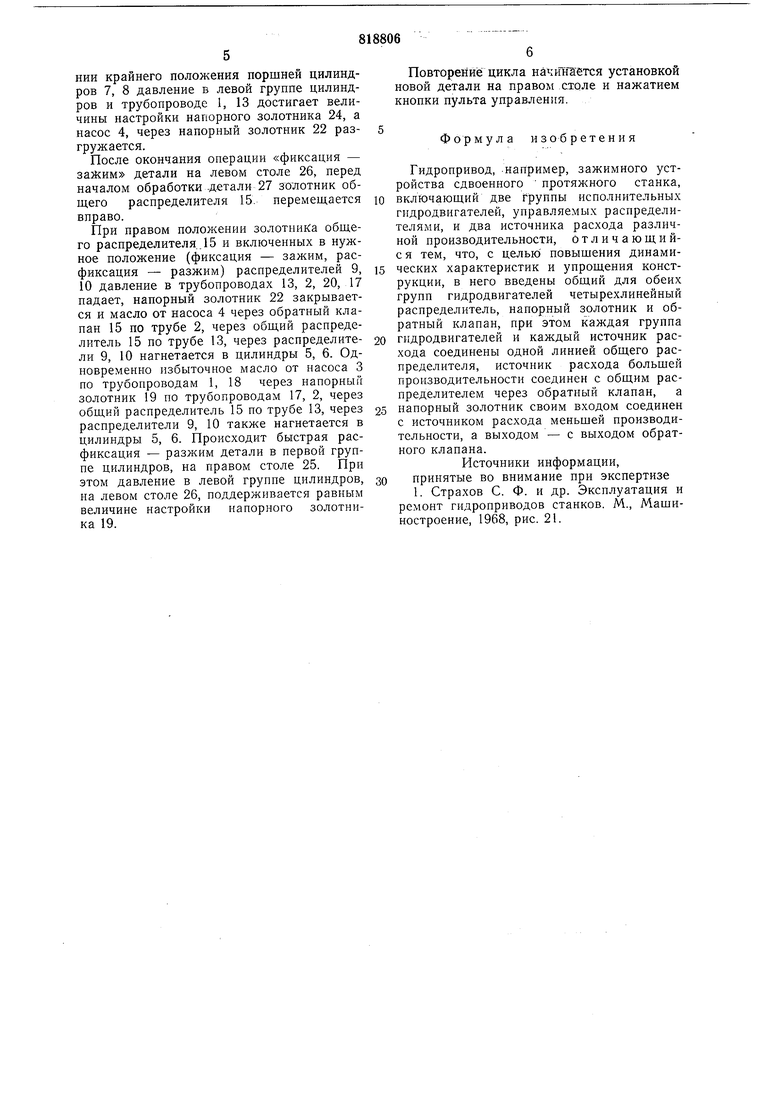

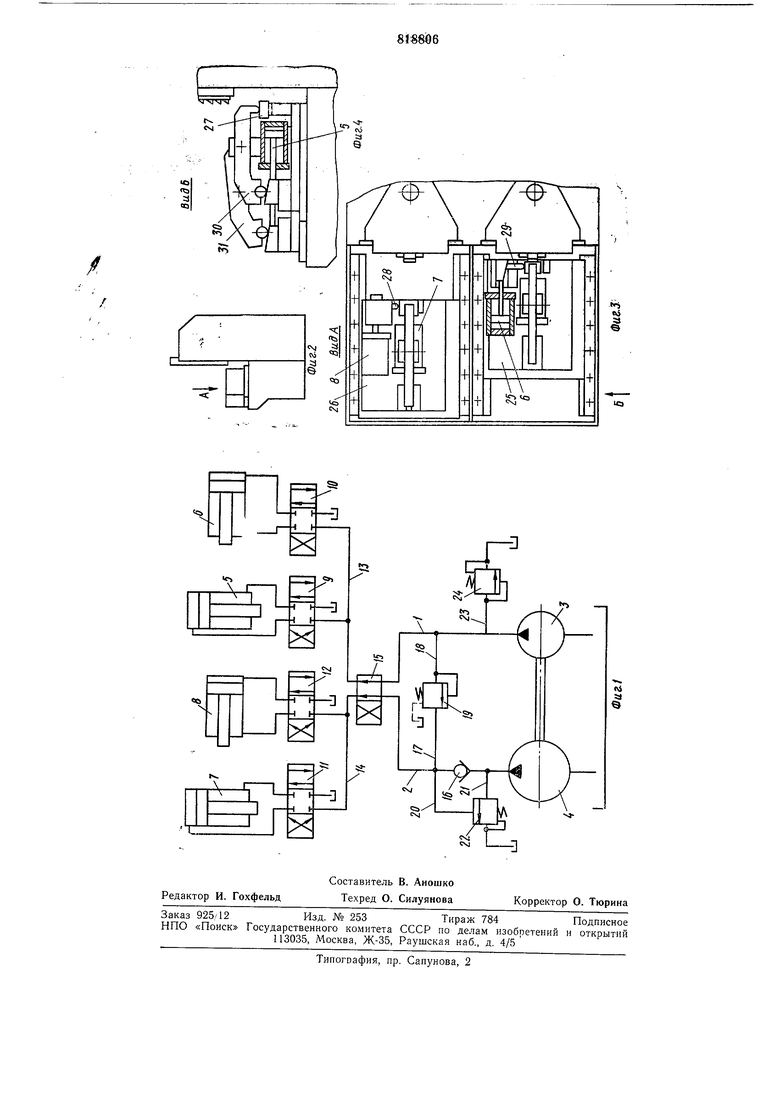

На фиг. 1 изображена принципиальная гидросхема зажимного устройства; на фиг. 2 - вид сбоку на сдвоенный протяжной станок; на фиг. 3 - вид А фиг. 2; на фиг. 4 - вид Б фиг. 3.

Гидропривод содержит две напорных магистрали 1 и 2, к которым подключены два различных источника расхода - насос 3 высокого давления (малой производительности) и насос 4 низкого давления (большой производительности). К напорным магистралям подключены гидравлические цилиндры 5-8. Гидроцилиндры 5 и 6 образуют одну группу, правую, а гидроцилиндры 7 и 8 - другую группу, левую. Для управления цилиндрами 5-8 служат распределители соответственно 9-12. Входные линии распределителей 9, 10 подключены параллельно к трубопроводу 13, а входные линии распределителей 11, 12 также параллельно подключены к трубопроводу 14. Трубопроводы 13 и 14 подключены к выходным линиям общего четырехлинейного распределителя 15. Выходные линии общего распределителя 15 подключены к напорным магистралям, одна - к напорной магистрали 1, а другая - к напорной магистрали 2. Насос большей производительности 4 подключен к напорной магистрали 2 через обратный клапан 16 и соединен с напорной магистралью 1 трубопроводами

17, 18 через напорный золотник 19 так, что вход обратного клапана 16 соединен с входной линией насоса 4, а выход его - с входной линией общего распределителя 15

и выходом наборного золотника 19. Вход напорного золотника 19 соединен с напорной магистралью 1 насоса 3. К напорцрй магистрали 2 посредством трубопроводов 20 и 21 присоединен напорный золотник 22

для предохранения насоса 4 от перегрузки. К напорной магистрали 1 посредством трубопровода 23 присоединен напорный золотник 24 для предохранения насоса 4 от перегрузки. Настройка величины давления

напорного золотника 22 меньше давления золотника 19, а настройка величины давления золотника 19 меньше давления золотника 24.

Группа цилиндров 5, 6 установлена на

правом столе 25 станка, а группа цилиндров 7, 8 - на левом столе 26. Цилиндры

6,8 предназначены для фиксации обрабатываемой детали 27, соединены с механизмами фиксации 28, 29. Цилиндры 5, 7

предназначены для зажима и приводят в действие клино-рычажные механизмы 30,31. Гидропривод работает следующим образом.

В исходном положении, при включенных

насосах 3, 4, масло насосом 3 нагнетается по напорной магистрали 1 через общий распределитель 15 по трубе 13 к правой группе распределителей 9, 10. При достижении давления настройки напорного золотника 19 масло ио трубопроводу 18 через напорный золотник 19 по трубопроводам 17, 2 через общий распределитель 15, но трубе 14 поступает к левой группе распределителей 11, 12. Таким образом в правой

и левой группах распределителей поддерживается давление настройки напорного золотника 24. Одиовременно по трубе 20 масло поступает к напорному золотнику 22 и разгружает насос 4. Масло от насоса 4

по трубе 21 через напорный золотник 22 сливается в бак.

При левом положении золотника общего распределителя 15 и включенных в нужное положение (фиксация - зажим, расфиксация - разжим) распределителях 11, 12 давление в трубопроводах 14, 2, 17, 20 падает, напорный золотник 22 закрывается и масло от насоса 4 через обратный клапан 16 по трубе 2, через общий распределитель

15 по трубе 14, через распределители 11, 12 нагнетается в цилиндры 7, 8. Одновременно масло от насоса 3 по трубопроводам 1, 18 через напорный золотник 19 под давлением настройки напорного золотника 19 по

трубопроводам 17, 2 через общий распределитель 15 по трубам 14, через распределители 11, 12 нагнетается также в цилиндры

7,8. Происходит быстрая фиксация (расфиксация) и зажим (разжим) обратной

детали 27 на левом столе 26. При достижеНИИ крайнего положения поршней цилиндров 7, 8 давление в левой группе цилиндров и трубопроводе 1, 13 достигает величины настройки напорного золотника 24, а пасос 4, через напорный золотпик 22 разгружается.

После окончания операции «фиксация - зажим детали на левом столе 26, перед началом обработки -детали 27 золотник общего распределителя 15. перемещается вправо.

При правом положении золотпика общего распределителя 15 и включенных в нужное положение (фиксация - зажим, расфиксация - разжим) распределителей 9, 10 давление в трубопроводах 13, 2, 20, 17 падает, напорный золотник 22 закрывается и масло от насоса 4 через обратный клапан 15 по трубе 2, через общий распределитель 15 по трубе 13, через распределители 9, 10 нагнетается в цилиндры 5, 6. Одновременно избыточное масло от пасоса 3 по трубопроводам 1, 18 через напорный золотник 19 по трубопроводам 17, 2, через общий распределитель 15 по трубе 13, через распределители 9, 10 также нагнетается в цилиндры 5, 6. Происходит быстрая расфиксация - разжим детали в первой группе цилиндров, на правом столе 25. При этом давление в левой группе цилиндров, иа левом столе 26, поддерживается равным величине настройки напорного золотника 19.

Повторение цикла начингется установкой новой детали на правом столе и нажатием кнопки пульта управления.

Формула изобретения

Гидропривод, -например, зажимного устройства сдвоенного протяжного станка,

включающий две группы исполнительных гидродвигателей, управляемых распределителями, и два источника расхода различной производительности, Отличающийс я тем, что, с целью повыщения динамических характеристик и упрощения конструкции, в него введены общий для обеих групп гидродвигателей четырехлинейный распределитель, напорный золотник и обратный клапан, при этом каждая группа

гидродвигателей и каждый источник расхода соединены одной линией общего распределителя, источник расхода большей производительности соединен с общим распределителем через обратный клапан, а

напорный золотник своим входом соединен с источником расхода меньшей производительности, а выходом - с выходом обратного клапана.

Источники информации,

принятые во внимание при экспертизе

1. Страхов С. Ф. и др. Эксплуатация и ремонт гидроприводов станков. М., Машиностроение, 1968, рис. 21.

Orj

ni i

«Э

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод | 1990 |

|

SU1807252A1 |

| Гидропанель управления реверсом привода ползуна и приводом подач | 1974 |

|

SU566976A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Станок для формования бетонных камней | 1984 |

|

SU1364476A1 |

| Гидравлическое следящее устройство к копировальным станкам | 1978 |

|

SU779017A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Гидросистема зубообрабатывающегоСТАНКА | 1978 |

|

SU802660A1 |

| Стенд для динамических испытаний рукавов высокого давления | 2022 |

|

RU2783583C1 |

| Гидравлическое следящее устройство к копировальным станкам | 1978 |

|

SU772819A1 |

r -,

Авторы

Даты

1981-04-07—Публикация

1976-08-03—Подача