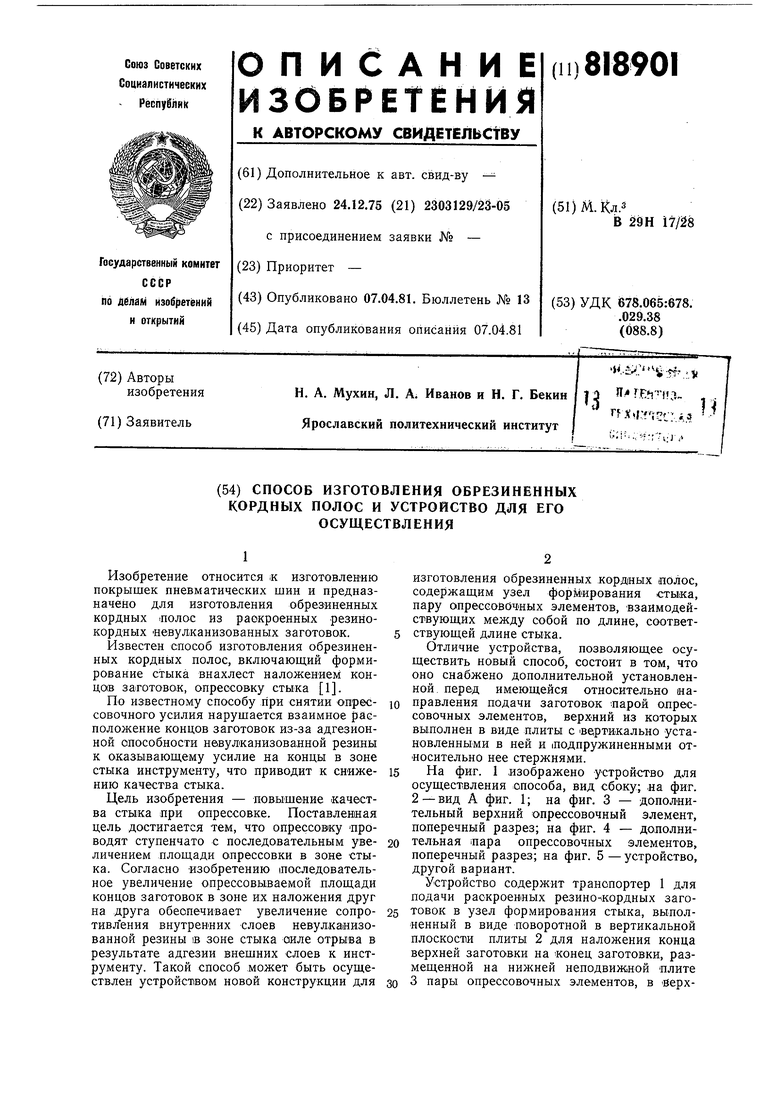

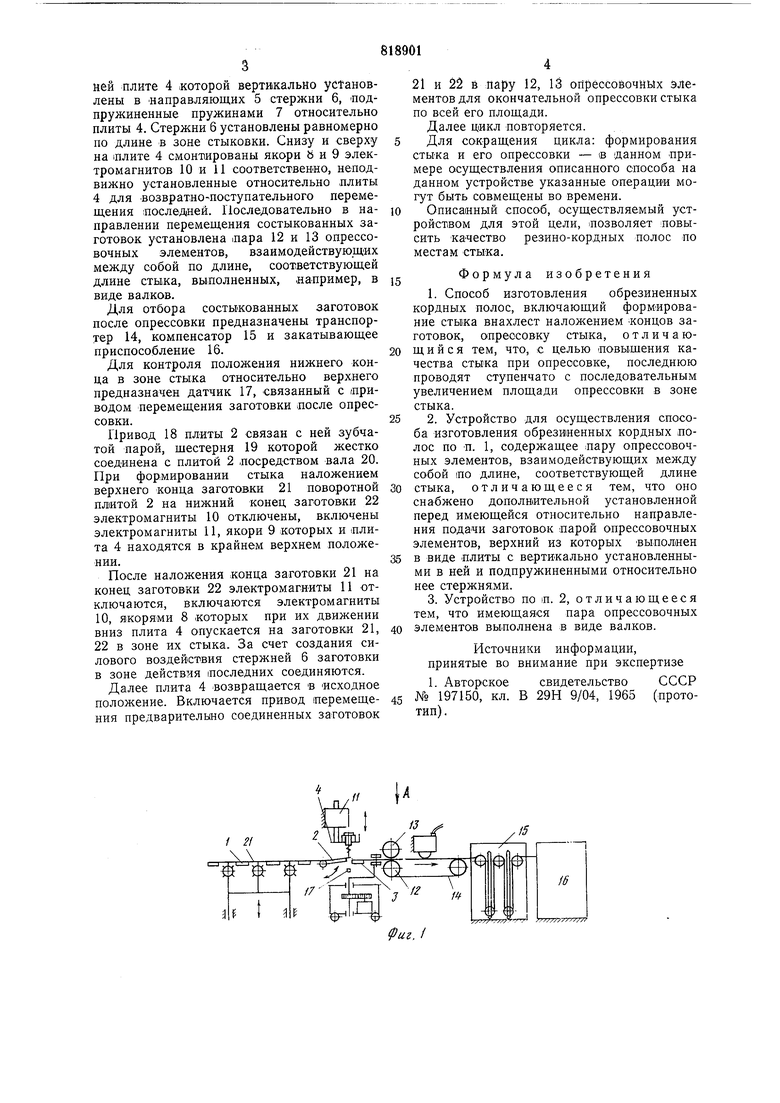

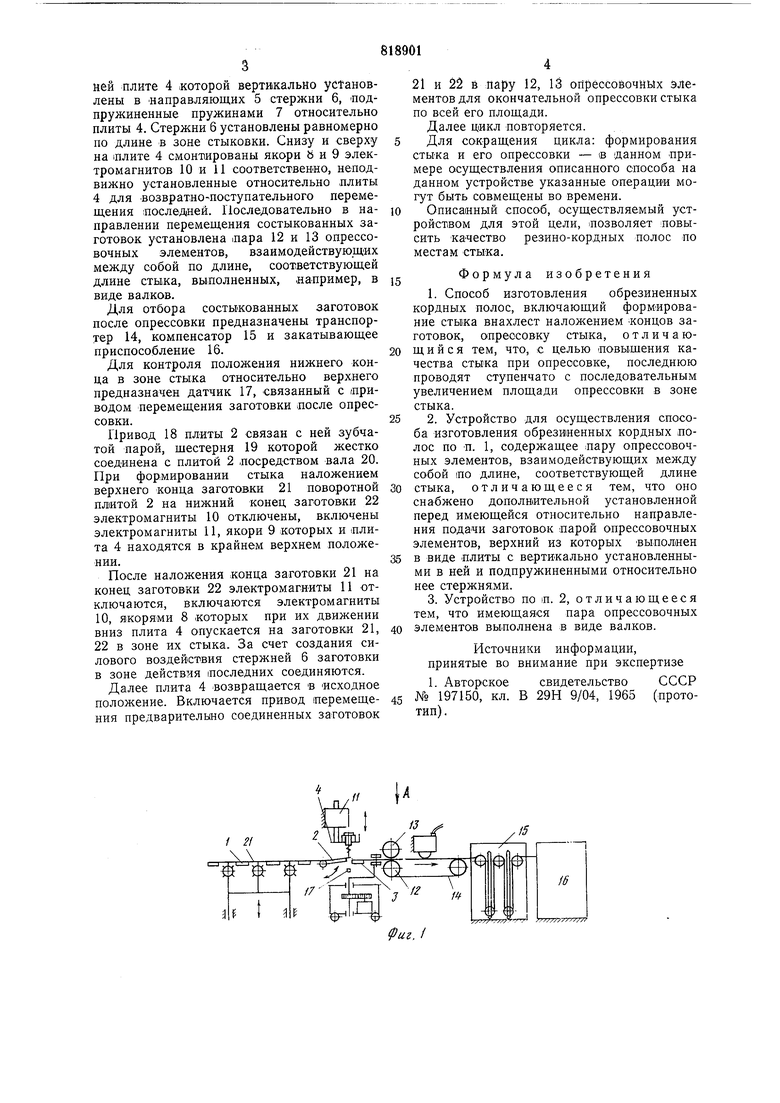

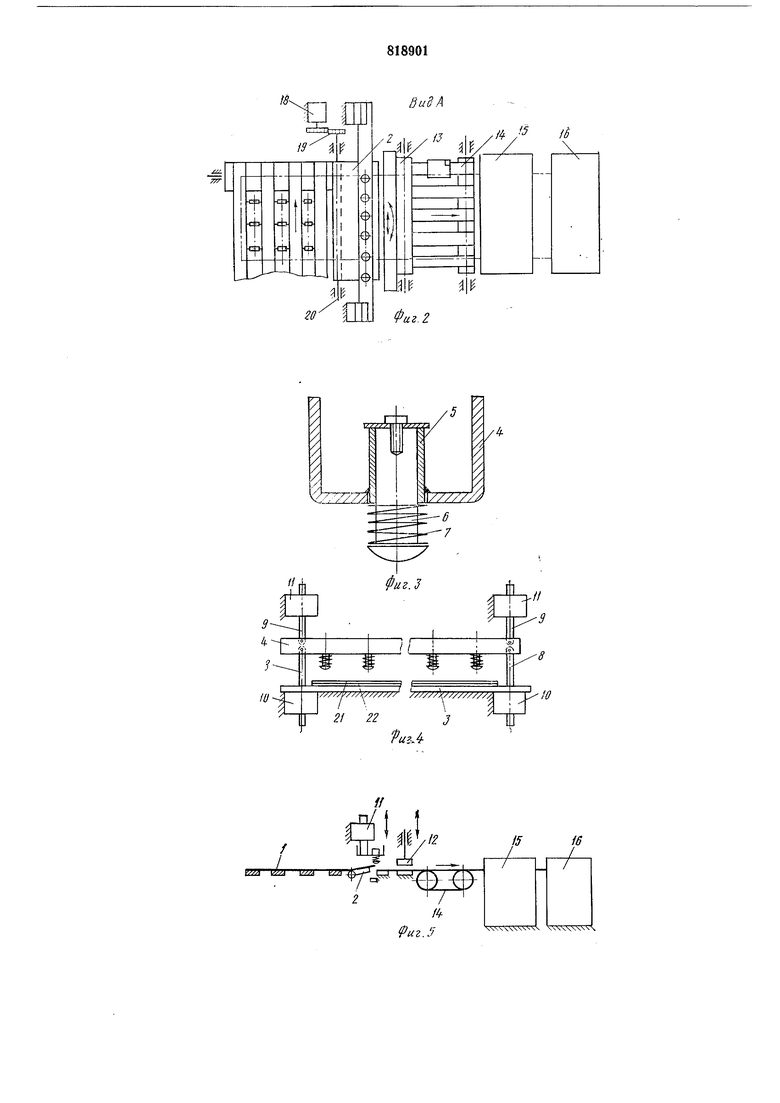

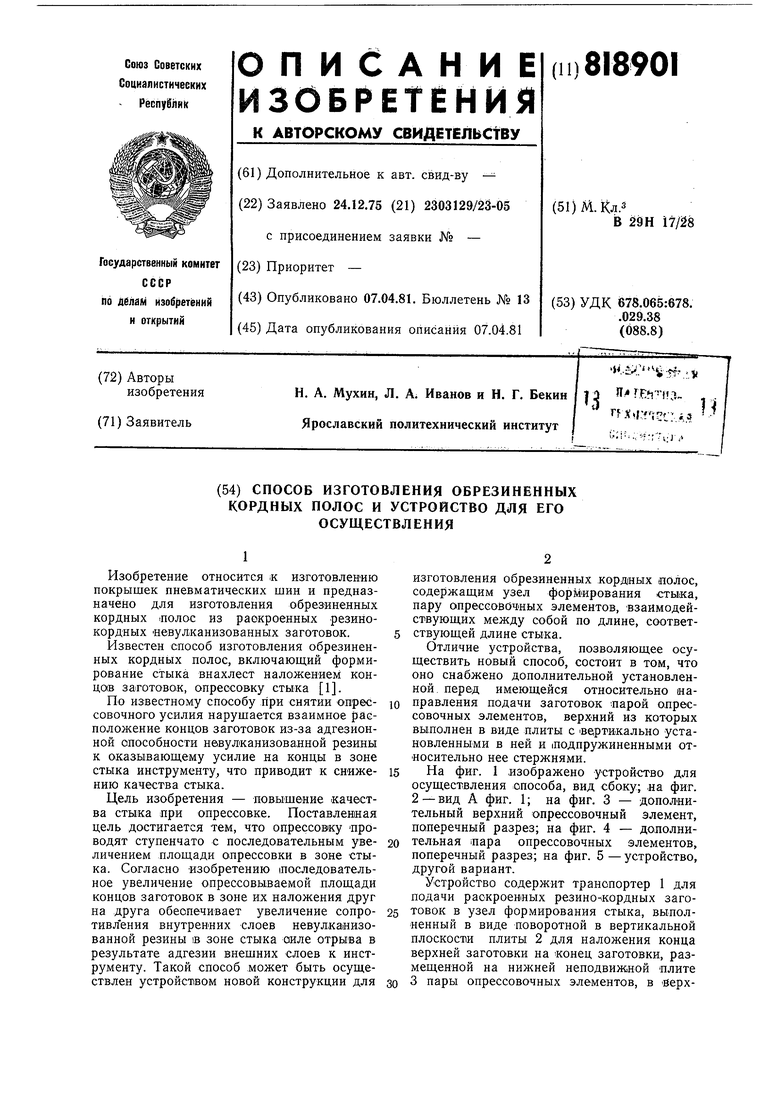

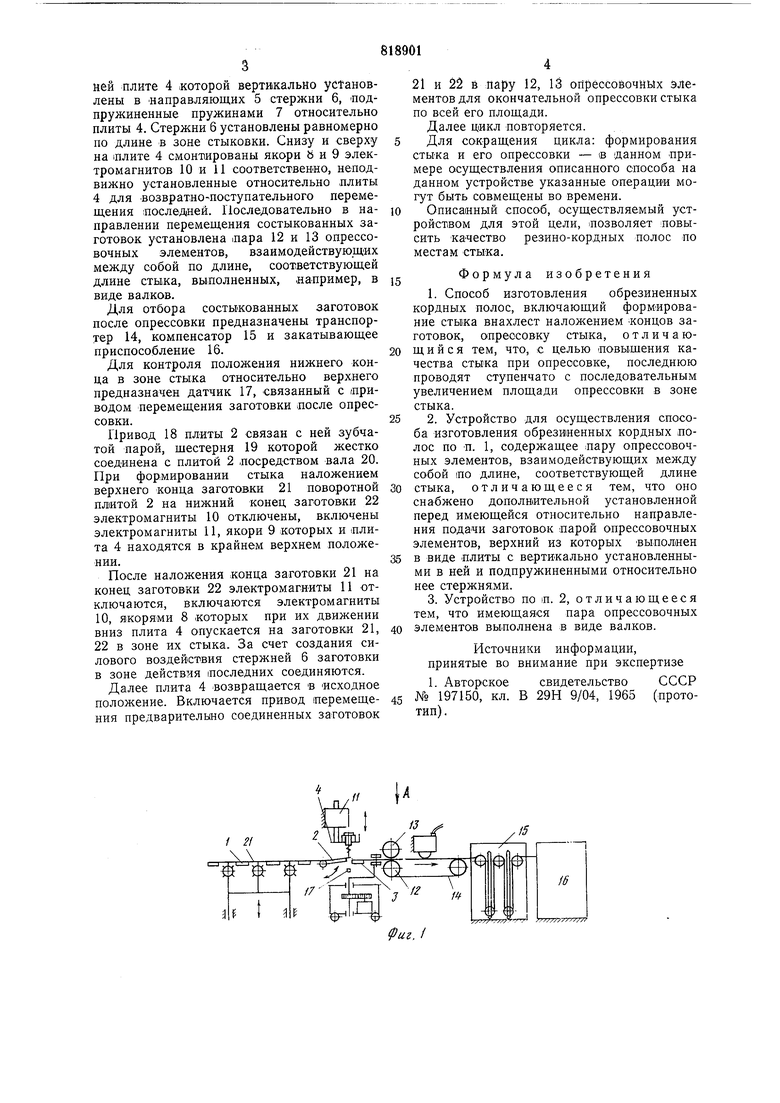

ней плите 4 которой вертикально установлены Б Направляющих 5 стержни 6, лодпружиненные пружинами 7 относительно нлиты 4. Стержни 6 установлены равномерно по длине в зоне стыковки. Снизу и сверху на илите 4 смонт1ированы якори b и 9 электромагнитов 10 и И соответственно, неподвижно установленные относительно ллиты 4 для Возвратно-поступательного перемещения Последней. Последовательно в направлении перемещения состыкованных заготовок установлена лара 12 и 13 опрессовочных элементов, взаимодействующих между собой по длине, соответствующей длине стыка, выполненных, например, в виде валков.

Для отбора состыкованных заготовок после опрессовки предназначены транспортер 14, компенсатор 15 и закатывающее приспособление 16.

Для контроля положения нижнего конца в зоне стыка относительно верхнего предназначен датчик 17, связанный с приводом перемещения заготовки после онрессовки.

Привад 18 плиты 2 связан с ней зубчатой парой, щестерня 19 которой жестко соединена с плитой 2 посредством вала 20. При формировании стыка наложением верхнего конца заготовки 21 поворотной плитой 2 на нижний конец заготовки 22 электромагниты 10 отключены, включены электромагниты 11, якори 9 которых и плита 4 находятся в крайнем верхнем положении.

После наложения конца заготовки 21 на конец заготовки 22 электромагниты И отключаются, включаются электромагниты 10, якорями 8 которых при их движении вниз плита 4 опускается на заготовки 21, 22 в зоне их стыка. За счет создания силового воздействия стержней 6 заготовки в зоне действия последних соединяются.

Далее плита 4 возвращается в «сходное положение. Включается привод перемещения предварительно соединенных заготовок

21 и 22 в пару 12, 13 опрессовочных элементов для окончательной опрессовки стыка по всей его площади.

Далее цикл повторяется.

Для сокращения цикла: формирования стыка и его опрессовки - в данном примере осуществления описанного способа на данном устройстве указанные операции могут быть совмещены во времени.

Описанный способ, осуществляемый устройством для этой цели, позволяет :повысить качество резино-кордных полос по местам стыка.

Формула изобретения

1.Способ изготовления обрезиненных кордных полос, включающий формирование стыка внахлест наложением концов заготовок, опреосовку стыка, отличающийся тем, что, с целью повышения качества стыка при опреосовке, последнюю проводят ступенчато с последовательным увеличением площади опрессовки в зоне стыка.

2.Устройство для осуществления способа изготовления обрезнненных кордных полос по п. 1, содержащее пару опрессовочных элементов, взаимодействующих между собой 1ПО длине, соответствующей длине стыка, отличающееся тем, что оно снабжено дополнительной установленной перед имеющейся относительно направления пода-чи заготовок парой опрессовочных элементов, верхний из которых выполнен в виде плиты с вертикально установленными в ней и подпружиненными относительно нее стержнями.

3.Устройство по п. 2, отличающееся тем, что имеющаяся пара опрессовочных элементов выполнена в виде валков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 197150, кл. В 29Н 9/04, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки ленточного материала | 1982 |

|

SU1016201A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

| Способ стыкового соединения армированных зубчатых ремней с эластомерной основой из термопластичного материала | 1990 |

|

SU1795192A1 |

| Устройство для стыковки ленточного материала | 1990 |

|

SU1729790A1 |

| Устройство для опрессовки металлокордных материалов | 1972 |

|

SU441167A1 |

| Способ наложения протектора на сборочный барабан | 1990 |

|

SU1808738A1 |

| Раскройно-стыковочный автомат для обрезиненного кордного полотна | 1969 |

|

SU448966A1 |

| Устройство для стыковки полос обрезиненного корда | 1990 |

|

SU1781079A1 |

| Управляющее устройство линии склеивания древесных заготовок по длине | 1985 |

|

SU1351787A1 |

| Устройство для стыковки обрезиненного полотна | 1983 |

|

SU1098825A1 |

Авторы

Даты

1981-04-07—Публикация

1975-12-24—Подача