вой ступени, контактировании газасырь«вой смеси второй ступени с кипящим слоем мелкодисперсного катализатора и регенерации катализатора крекинга с содержанием кокса 0,7-3 вес. % в три ступени вышеуказанным способом.

Сущ-ность способа заключается в следующем.

Нроцесс каталитического крекинга тяжелого нефтяного сырья осуществляют в две ступени. На лервой ступени за счет не/глубокого крекинга в мягких условииях, т. е. 1при больщой весовой скорости 150-300 |И относительно низкой температуре 460- (480° С осуществляют облагораживание исходного сырья. В результате происходит снижение содержания смол, асфальтенов и .тяжелых металлов. Крекинг проводят в сквозном потоке катализатора при кю нцентрадии последнего 40-100 кг/м.

На второй ступени проводят глубокий крекинг облагороженного сырья в сквозном потоке при концентрации катализатора 40-1-00 кг/м, заканчивающемся кипящ.ии слоем при концентрации катализатора 300-500 кг/м, тем пературе 510-550° С. Закоксованный катализатор первой и вто.рой ступени крекинга с содержанием кокса на катализаторе 0,7-3 вес. % подвергают десорбции водяным паром и направляют в первую секцию регенератора. В пер. вой секции осуществляют частичную реге-иерацию кислородсодержащим газом (воздухом) с целью подъема температуры катализатора до 650-750° €. Затем катали затор перепускают во вторую секцию, сюда же подают водяной пар и получают водородсодержащий газ, используя тепло регенерации первой ступени, при этом темлература катализатора снижается до 600- 650° С. Затем катализатор перепускают в третью секцию. В третьей секции лри 600- 670° С осуществляют дожяг кокса кисло-, родсодержащим газом до величины остаточного кокса 0,05-0,15 вес. %. Регенерированный катализатор выводят из нижней части третьей секции и направляют в реакторы первой и второй ступеней крекинга.

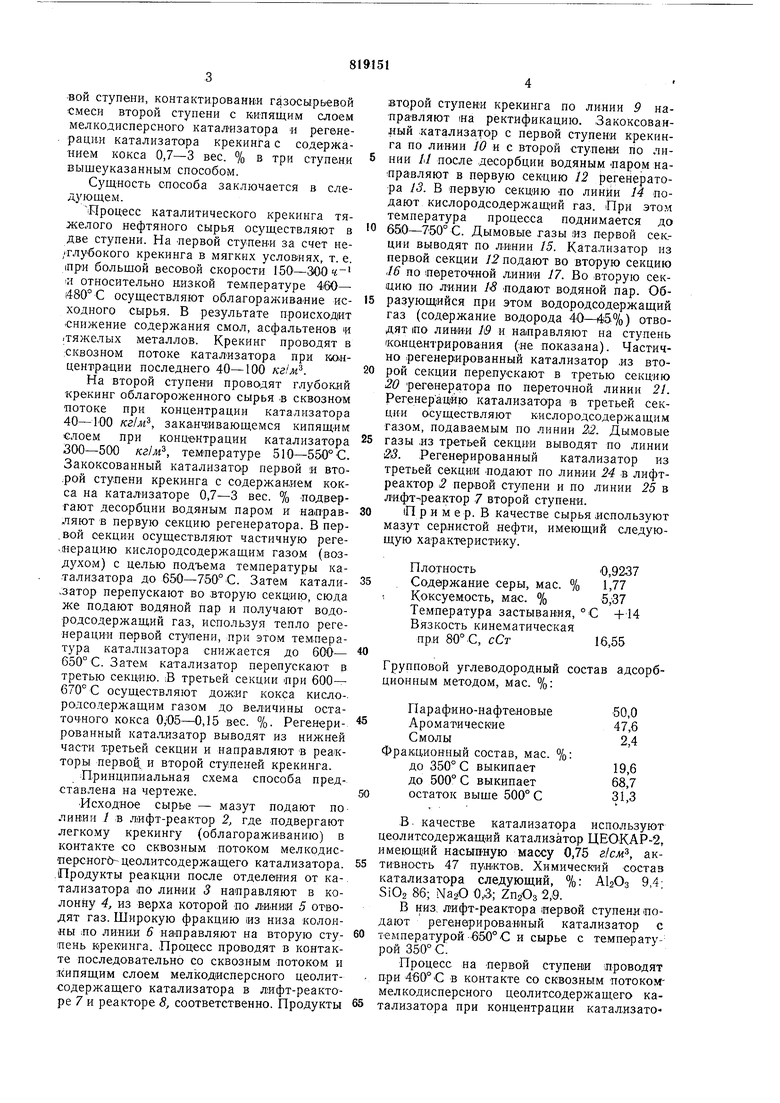

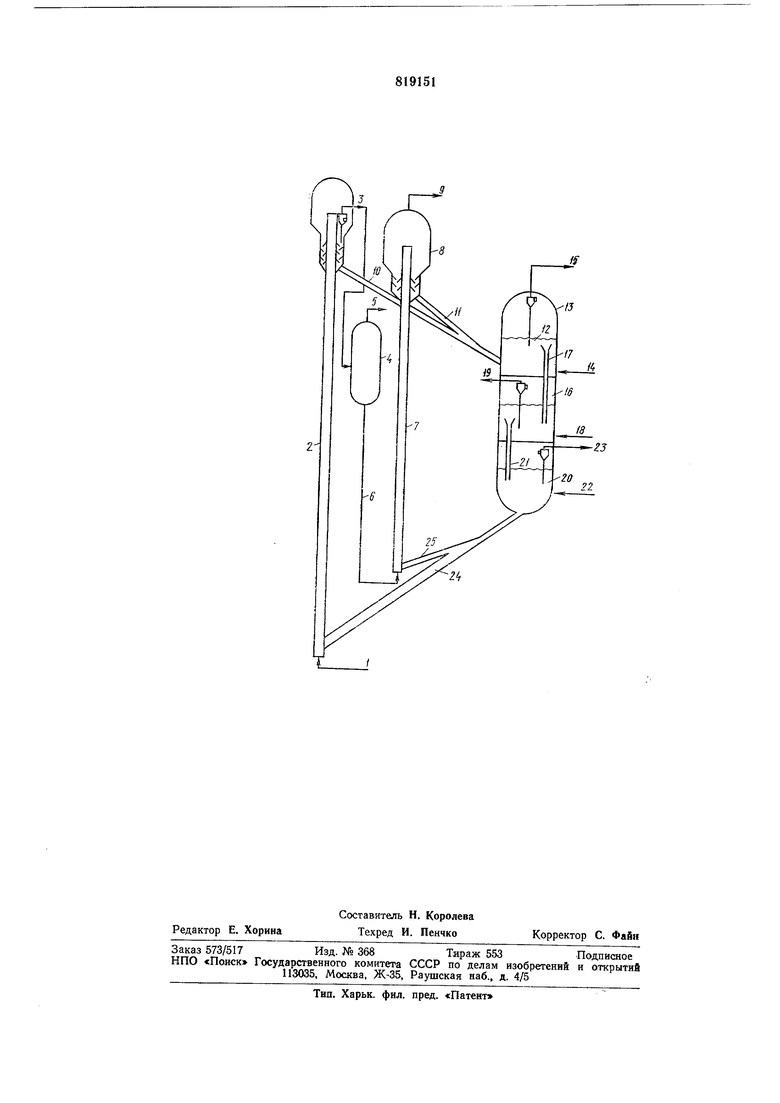

Принципиальная схема способа представлена на чертеже.

Исходное сырье - мазут подают по линии / в Лифт-реактор 2, где .подвергают легкому крекингу (облагораживанию) в контакте со сквозным потоком мелкодисперсногб- цеодитсодержащего катализатора, продукты реакции после отделения от катализатора по линии 3 направляют в колонну 4, из верха которой ПО лйния 5 отводят газ. Широкую фракцию из низа колои«ы ло линии 6 направляют на вторую сту;пеиь крекинга. Процесс проводят в контакте последовательно со сквозным потоком и кипящим слоем мелкодисперсного цеолитсодержащего катализатора в лифт-реакторе 7 и реакторе 8, соответственно. Продукты

второй стзпени крекинга по линии 9 направляют «а ректификацию. Закоксованлый .катализатор с первой ступени крекинга по линии JO и с второй ступени по лиНИИ // после десорбции водяным паром направляют в первую секцию 12 регенератора 13. В первую секцию по линии 14 подают кислородсодержащий газ. При этом температура процесса поднимается до

650-7-50° С. Дымовые газы из первой ceicции выводят по линии 15. Катализатор из первой секции 12 подают во вторую секцию ./5 по перетоЧНой линии 17. Во вторую секцию по Линии /5 подают водяной пар. Образующийся при этом водород содержащий газ (содержание водорода 40-4:5%) отводят 1ПО линии 1& и направляют на ступень концентрирования (не показана). Частично регенерированный катализатор .из второй секции перепускают в третью секцию 20 регенератора по переточной линии 21. Регенерацйю катализатора в третьей секции осуществляют кислородсодержащим газом, подаваемым по линии 2(2. Дымовые

газы ,из тр-етьей секции выводят по линии 23. Регенерированный катализатор из третьей секции подают по линии 24 в лифтреактор 2 первой ступени и по линии 25 в лифт-.реактор 7 второй ступени.

Прим ер. В качестве сырья используют мазут сернистой .нефти, имеющий следующую характеристику.

Плотность0,9237

Содержание серы, мае. % 1,77 1 Коксуемость, мае. %5,37

Температура застывания, °С -1-14 Вязкость кинематическая при 80°-С, сСт16,55

Групповой углеводородный состав адсорбционным методом, мае. %:

Параф:ино-нафтеновые50,0

Ароматические47,6

Смолы2,4 Фракционный состав, мае. %:

до 350° С выкипает19,6

до 500° С выкипает68,7

остаток выще 500° С31,3

.В. качестве катализатора используют цеолитсодержащий катализатор UEOKAP-S, име1рщий насыпяую мася;у 0,75 г1см, активность 47 пунктов. Химический состав катализатора следующий, %: АЬОз 9,4; SiOz 86; NaaO 0,,3; 2,9.

В низ лифт-реактора первой ступени подают регенерированиый катализатор с температурой 650°С и сырье с температу

рой 350° с;

Процесс на первой ступен И лроводят

при 460° С в контакте со сквозным потокоммелкодисперсного цеолитсодержащего катализатора при концентрации катализатоpa 40-100 Kzlm, весовой скорости подачи сырья 200 ч весовом соотношении ката-лизатора и сырья, равном 5:1.

При крекинге получают газообразные и

жидкие продукты. Последние подвергают

крекингу в контакте со сквозным потоком

мелкодисперсного цеолитсодержащего ка-тализатора и затем с кипящим слоем этого

катализатора. Температура контактировалия 530° С, концентрация катализатора в

6

кипящем слое 300-500 кг1см, весовая скорость подачи сырья (отношение количества сырья к загрузке катализатором всего аппарата в целом), 20 весовое соотношение катализатора и сырья 7:1.

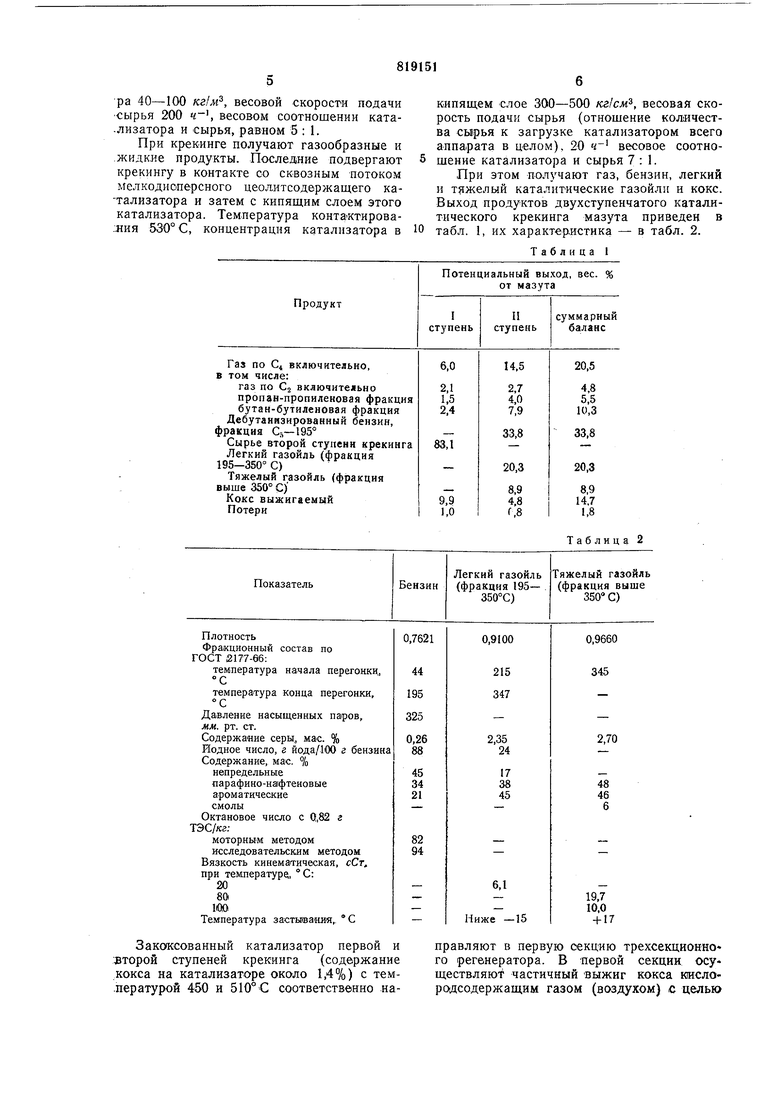

При этом получают газ, бензин, легкий и т желый каталитические газойли н кокс. Выход продуктов двухступенчатого каталитического крекинга мазута приведен в табл. 1, их характеристика - в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического кретинга тяжелого нефтяного сырья | 1977 |

|

SU659598A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1990 |

|

SU1785261A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2010 |

|

RU2529021C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

| Способ двухстадийного каталитического крекинга углеводородного сырья | 1970 |

|

SU380126A1 |

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

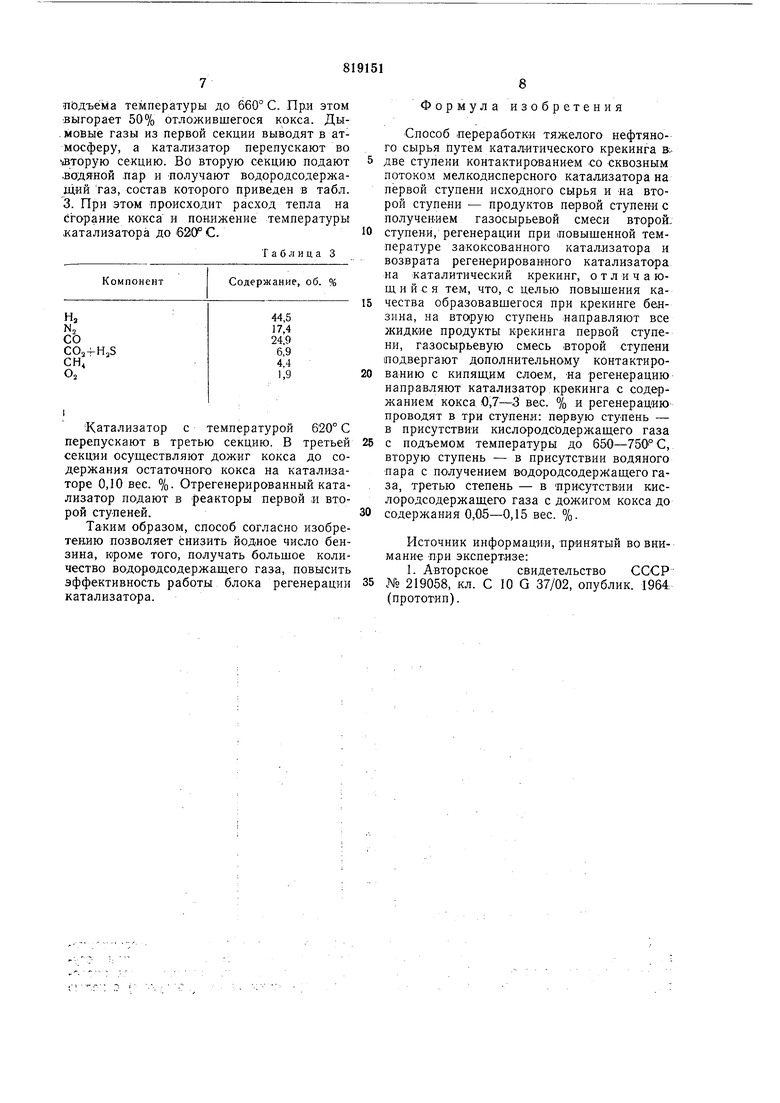

Закожсованный катализатор первой и зторой ступеней крекинга (содержание кокса на катализаторе около 1,4%) с тем.пературой 450 и 510° С соответственно наТаблица 2

правляют в первую секцию трехсекционно го регенератора. В первой секции осуществляют частичный ВЫЖИГ кокса иислоро-дсодержащим газом (воздухом) с целью

лОдъёМа температуры до 660° С. Прл этом выгорает 50% отложившегося кокса. Ды-мовые газы из первой секции выводят в атмосферу, а катализатор перепускают во аторую секцию. Во вторую секцию подают -ВОДЯНОЙ лар и получают водородсодержащий газ, состав которого приведен в табл. 3. При этом происходит расход тепла на сгорание кокса и повижеине температуры .катализатора до 620° С.

Таблица 3

Катализатор с температурой 620° С перепускают в третью секцию. В третьей секции осуществляют дожиг кокса до содержания остаточного кокса на катализаторе 0,10 вес. %. Отрегенерированный катализатор подают в реакторы первой и второй ступеней.

Таким образом, способ согласно изобретению позволяет снизить йодное число бензина, кроме того, получать большое количество водородсодержаш.его газа, повысить эффективность работы блока регенерации катализатора.

Формула изобретения

Способ переработки тяжелого нефтяного сырья путем каталитического крекинга в две ступени контактированием со сквозным потоком мелкодисперсного катализатора на первой ступени исходного сырья и -на второй ступени - продуктов первой ступени с получением газосырьевой смеси второй.

ступени, регенерации при ловышенной температуре закоксованпого катализатора и возврата регенерированного катализатора на каталитический крекинг, отличающийся тем, что, с целью повышения качества образовавшегося при крекинге бензина, на вторую ступень направляют все жидкие продукты крекинга первой ступени, газосырьевую смесь Второй ступени подвергают дополнительному контактированию с кипящим слоем, «а регенерацию направляют катализатор крекинга с содержанием кокса 0,7-3 вес. % и регенерацию проводят в три ступени: первую ступень - в присутствии кислородсйдержащего газа

с подъемом температуры до 650-750° С, вторую ступень - в присутствии водяного пара с получением водородсодержащего газа, третью степень - в присутствии кислородсодержащего газа с дожигом кокса до

содержания 0,05-0,15 вес. %.

Источник информации, принятый во внимание при экспертизе:

/f

Авторы

Даты

1981-04-07—Публикация

1978-05-22—Подача