Изобретение относится к способам катал тического крекинга нефтяного сырья н люжет быть ьсиользовано в нефтеперерабатывающей промышленности.

Известен способ каталитического крекинга, проводимый в контакте сырья с восходящим потоком катализатора 1.

По этому способу осуществляют -последовательно ,контактирование катализатора с различными видами углеводородного сырья в нескольких стояках-реакторах. В один.из лифт-реакторов возможна подача смеси закоксованного и регенерированного катализаторов.

Наиболее близким к изобретению является способ каталитического крекинга тяжелого нефтяного сырья путем ко.нтактирования последнего с восходящим потоком катализатора 2.. .

Вместе с сырьем в iieaKTop каталитического крекинга подают только часть, сеежего или регенернррванного катаутизатора. Остальное количество катализатора подают в реактор по ходу потока.

Недостаток способа заключается в невозможности регулирования температуры по ходу потока катализатора и сырья.

Целью изобретения является повышение эффективности процесса за счет регулирования температуры потока катализатор;) ii сырья.

Поставленная цель достигается описываемым способом каталит1р)еского крекинга тяжелого нефтяного сырья путем контактирования последнего в реакторе крекинга с восходяидим потоком катализатора с подачей в нижнюю часть рсяктора частично регенерированного катализатора с температурой 550-570 С i содержанием остаточного кокса 0,5-0,8% масс., в среднюю часть реактора - регенерированного катализатора с температурой 600-630° С и содержанием остаточного кокса 0,1 - 0,2% .масс.

Предпочтительно кр.екивг в нижней части реактора проводить температуре 460-480° С, весовой скорости подачи сырья 150-300 , скорости паров .сырья 10- 12 мсск, крекинг в средней части реактора - при температуре-510-550° С, весовой скорости подачи,сьфья.20-30 г , скорости паров сырья 2-3 м/сек. Предпочтительно подавать ч.пстично регенерироваиный и регенерировянный катализатор в весовом соотношен П1 от 1 : 1,5 до 1 : 2.5.

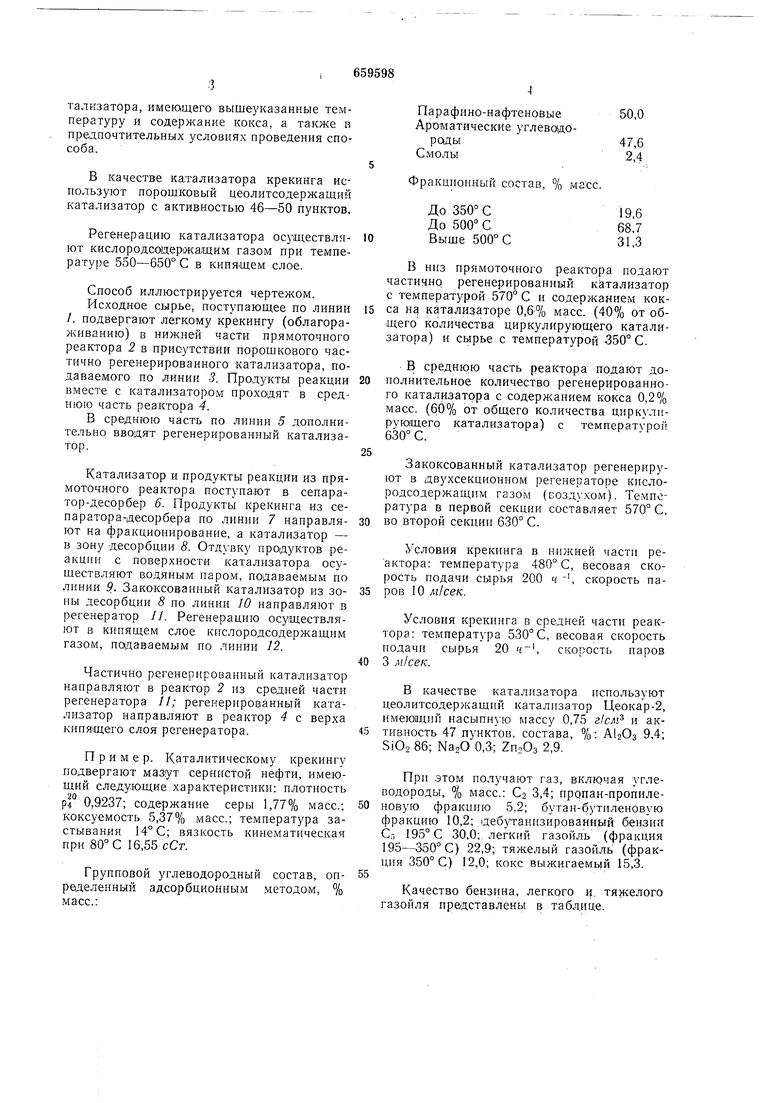

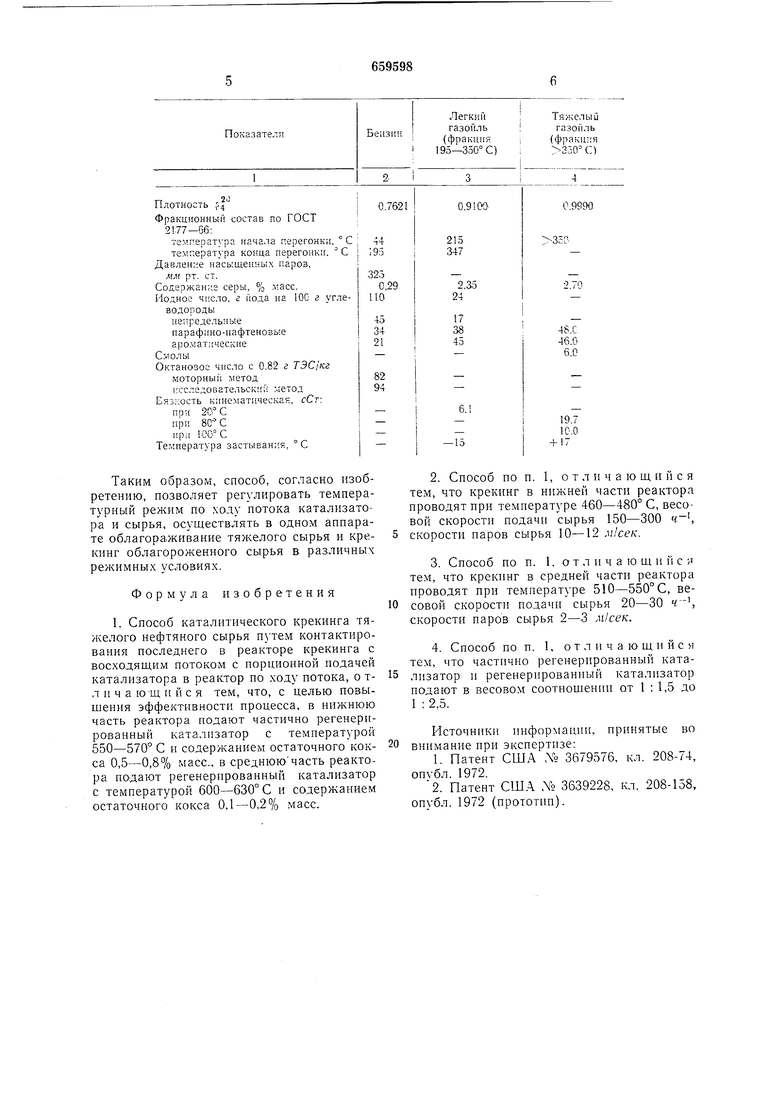

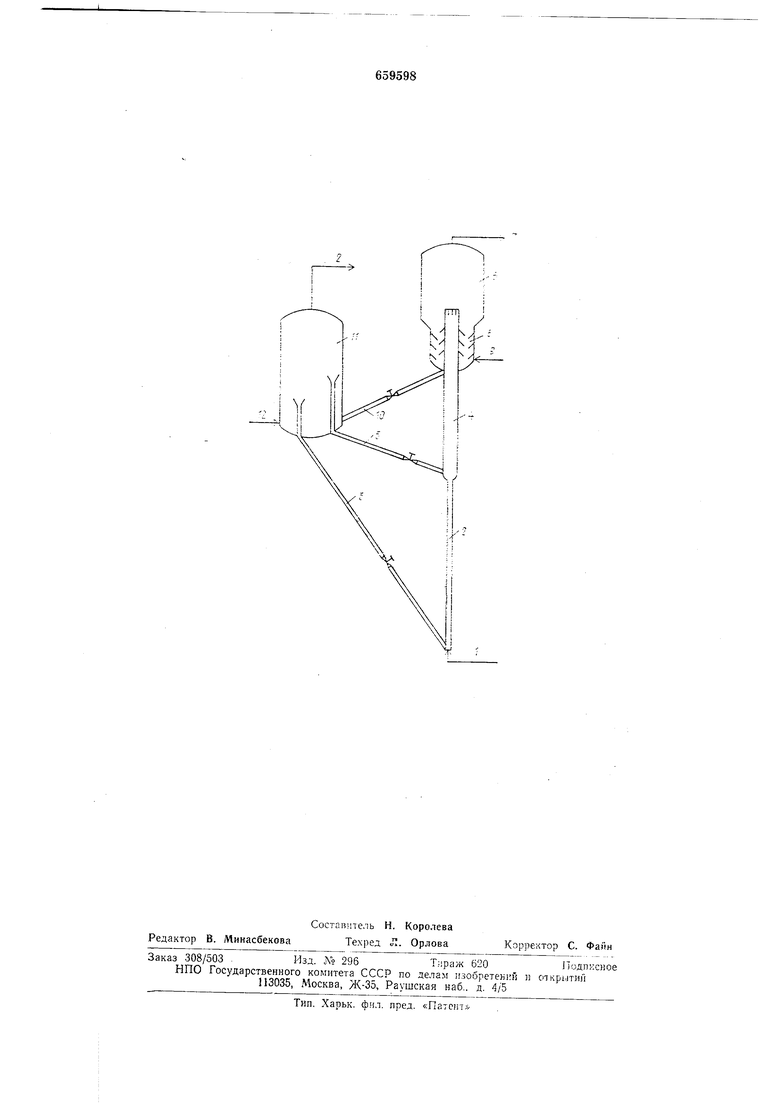

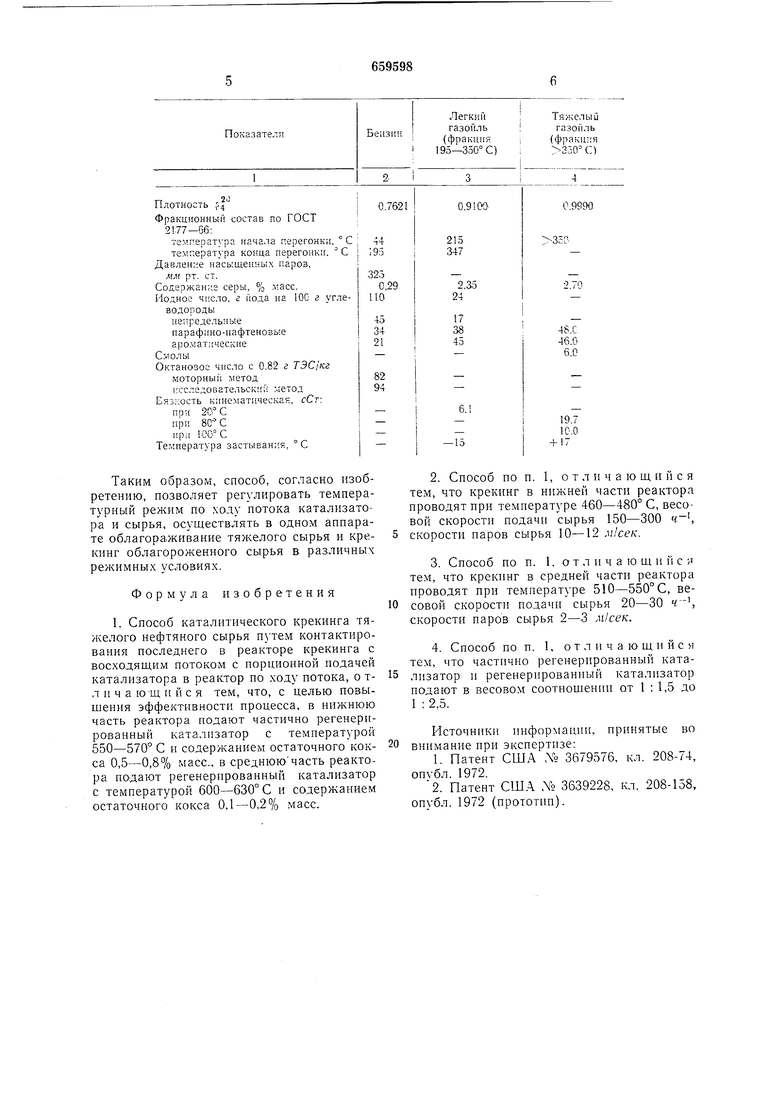

Отличительные поизнзки способа заключаются в подаче 3 нижнюю часть реактора чаетично регенерированного катализатора, в среднюю часть - регенерирован)юго катализатора, имеющего вышеуказанные температуру и содержание кокса, а также в предпочтительных условиях проведения способа. В качестве катализатора крекинга используют порошковый цеолитсодержащий катализатор с активностью 46-50 пунктов. Регенерацию катализатора осуществляют кислородсо)держащим газом при температу)е 550-650° С в кипящем слое. Способ иллюстрируется чертежом. Исходное сырье, поступающее по линии /, подвергают легкому крекингу (облагораживанию) в нижней части прямоточного реактора 2 в присутствии порошкового частично регенерированного катализатора, подаваемого по линии 3. Продукты реакции вместе с катализатором проходят в среднюю часть реактора 4. В среднюю часть по линии 5 дополнительно вводят регенерированный катализатор. Катализатор и продукты реакции из прямоточного реактора поступают в сепаратор-десорбер 6. Продукты крекинга из сепаратора-десорбера по линии 7 направляют на фракционирование, а катализатор - в зону десорбции 8. Отдувку продуктов реакции с поверхности катализатора осуществляют водяным паром, подаваемым по линии 9. Закоксованный катализатор из зоны десорбции 8 по линии 10 направляют в регенератор JL Регенерацию осуществляют в кипящем слое кислородсодержащим газом, подаваемым по линии 12. Частично регенерированный катализатор направляют в реактор 2 из средней части регенератора 11; регенерированный катализатор направляют в реактор 4 с верха кипящего слоя регенератора. Пример. Каталитическому крекингу подвергают мазут сернистой нефти, имеющий следующие характеристики: плотность Р4° 0,9237; содержание серы 1,77% масс.; коксуемость 5,37% масс.; температура застывания 14° С; вязкость кинематическая при 80° С 16,55сСг. Групповой углеводородный состав, онределенный адсорбционным методом, % масс.: Парафино-нафтеновые50,0 Ароматические углеводороды47,6 Смолы2,4 Фракционный состав, % масс. До 350° С19,6 До 500° С68,7 Выше 500° С31,3 В низ прямоточного реактора подают частично регенерированный катализатор с температурой 570° С и содержанием кокса н катализаторе 0,6% масс. (40% от общего количества циркулирующего катализатора) и сырье с температурой 350° С. В среднюю часть реактора подают дополнительное количество регенерированного катализатора с содержанием кокса 0,2% масс. (60% от общего количества циркулирующего катализатора) с температурой 630° С. Закоксованный катализатор регенерируют в двухсекционном регенераторе кислородсодержащим газом (воздухом). Температура в первой секции составляет 570° С, во второй секции 630° С. Условия крекинга в части реактора: температура 480° С, весовая скорость подачи сырья 200 ч , скорость паров 10 м/сек. Условия крекинга в средней части реактора: температура 530° С, весовая скорость подачи сырья 20 ч скорость паров 3 м/сек. В качестве катализатора используют цеолитсодержащий катализатор Цеокар-2, имеющий насыпную массу 0,75 г/см и активность 47 пунктов, состава, %: АЬОз 9,4; SiOz 86; NagO 0,3-; 2,9. При этом получают газ, вклкзчая углеводороды, % масс.: С2 3,4; пропан-пропиленовую фракцию 5,2; бутан-бутиленовую фракцию 10,2; дебутанизированн.ый бензин Сг, 195° С 30,0;. легкий газойль (фракция 195-350° С) 22,9; тяжелый газойль (фракция 350° С) 12,0; кокс выжигаемьщ 15,3. Качество бензина, легкого ц. тяжелого газойля пре дставлены в таблице.

Таким образом, способ, согласно изобретению, позволяет регулировать температурный режим по ходу потока катализатора и сырья, осуществлять в одном аииарате облагораживание тяжелого сырья и крекинг облагороженного сырья в различных режимных условиях.

Формула изобретения

1. Способ каталитического крекинга тяжелого нефтяного сырья п}-тем контактирования последнего в реакторе крекинга с восходящим потоком с порционной подачей катализатора в реактор по ходу потока, о тл и ч а ющ и и с я тем, что, с целью повыщения эффективности процесса, в нижнюю часть реактора подают частично регенерированный катализатор с температурой 550-570 С и содержанием остаточного кокса 0,5-0,8% масс., в среднюючасть реактора подают регенерированный катализатор с температурой 600-630° С и содержанием остаточного кокса 0,1-0,2% масс.

2.Способ по п. 1, отличающийся тем, что крекинг в нижней части реактора проводят при температуре 460-480° С, весовой скорости подачи сырья 150-300 ч.,

скорости паров сырья 10-12 .

3.Способ по п. 1, отличающийся тем, что крекинг в средней части реактора проводят при температуре 510-550° С, весовой скорости подачи сырья 20-30 ч- скорости паров сырья 2-3 м1сек.

4.Способ по п. 1, о т л и ч а ю щ н и с я тем, что частично регенерированный катализатор и регенерированный катализатор подают в весовом соотиощенип от 1 : 1,5 до 1 : 2,5.

Источники информации, принятые во внимание при экспертизе;

1. Патент США Х9 3679576, кл. 208-74, опубл.1972.

2. Патент США ,о 3639228, кл. 208-158, опубл. 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелого нефтя-НОгО СыРья | 1978 |

|

SU819151A1 |

| Способ получения бензиновых фракций | 1976 |

|

SU749879A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В БОЛЕЕ ЛЁГКИЕ ОЛЕФИНЫ | 2023 |

|

RU2812317C1 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

Авторы

Даты

1979-04-30—Публикация

1977-02-16—Подача