что приводит к снижению плотности тока на единицу видимой поверхности.

Целью изобретения является упрощение процесса изготовления и повышение электрохимической активности электрода.

Поставленпая цель достигается тем, что в качестве углеродного материала используют графитовый порошок, на смешение дополнительно подают алюмофосфатное связуюш;ее при следуюш,ем соотношении компонентов, вес. %:

Нитрид титана25-50

Графитовый порошок 10-25 Алюмофосфатпое связуюш,ее35-50

и после формования смесь нагревают со скоростью 20-40°С/ч до температуры 200-300°С, при которой и ведут термообработку.

Технология изготовлеиия электрода заключается в следующем.

Сухие порошки нитрида титана (фракции 0,05-1,0 мкм) и графитовый порошок (фракция 5,0 мкм) тщательно перемешивают и добавляют порциями в алюмофосфатное связущее при непрерывном перемешивании до образования однородной массы. Полученную массу помещают во фторпластовую форму и выдерживают до естественного отверждения (1-3 суток).

Повышение температуры формования от 20 до 80°С приводит к сокращению времени отверждения композиции до 5 ч. Дальнейшее повышение температуры формования вызывает резкое снижение механической прочности электрода.

Сформованные электроды обрабатывают при 200-300°С со скоростью повышения температуры 20-40°С/ч. С увеличением температуры термообработки до 300° С возрастает коррозионная устойчивость электродов при сохранении их рабочей поверхности. Скорость повышения температуры должна быть строго регламентированной, так как при скорости 40°С/ч вследствие резкого удаления воды возрастает пористость электрода, что приводит к увеличению его сопротивления и снижению механической прочности. При скорости 20°С/ч качество электрода не изменяется, однако время его изготовления резко возрастает.

После охлаждения электрод помещают в ячейку, заполненную соляной кислотой, и испытывают на выделение водорода.

Пример 1. Смешивают 10 г (36,4 вес. °/о) дисперсного нитрида титана (фракции 0,05-0,1 мкм) с 5 г (18,2 вес. %) графитового порошка (фракция 5 мкм). После тщательного перемешивания смесь сухих порошков (2-3 г) добавляют при непрерывном перемешивании в алюмофосфатное связующее 70%-ной нейтрализации, расход которого составляет 2,5 г (45,4 вес.%). Полученную массу с соотношением (по весу)

нитрид титана : графитовый порощок: алюмофосфатное связущее, равным 1:0,5:1,25, помещают во фторопластовую форму и выдерживают в течение 3 суток при 20°С. Сформованный электрод обрабатывают при 200°С со скоростью повышения температуры 20°С/ч. После охлаждения электрод помещают в ячейку, заполненную соляной кислотой, и испытывают на катодное восстановление водорода при температуре 25°С и перемешивании.

Сопротивление электрода составляет 5,3 Ом, перенапряжение выделения водорода при рабочей плотности тока 100 МА/см

составляет 0,35 В.

Пример 2. Технология приготовления электрода такая, как в примере 1. Исходное соотношение дисперсный нитрид титана (10 г, 44,4 вес.%): графитовый порошок

(2,5 г, 11,2 вес. %) : алюмофосфатное связующее (10 г, 44,4 вес. %) составляет 1,0:0,25:1,0, время естественного отверждения при 80°С 5 ч, температура термообработки 3-00°С. Сопротивление электрода, полученного таким образом, равно 3,25 Ом, перенапрял ение выделения водорода при рабочей плотности тока 100 МА/см составляет 0,35 В.

Пример 3. Технология изготовления

электрода, как в примере 1. Исходное соотношение нитрид титана (12,5 г, 50 вес. %) : графитовый порошок (2,5-10 вес. %) : алюмофосфатное связующее (10 г, 40 вес. %) составляет 1,25:0,25:1,0, время естественного отверждения при 40°С 18 ч, температура последующей обработки 250°С. Сопротивление электрода 1,1 Ом, перенапряжение выделения водорода при рабочей плотпости тока 100 МА/см составляет 0,22 В.

Таким образом, использование в качестве электрохимически активного материала исходного дисперсного нитрида титана с удельной поверхностью 25-30 MVr позволяет сформировать электрод с развитой

поверхностью (от 1 до 5 ) при температуре 20-80°С и атмосферном давлении.

Применение порошкообразного графита позволяет устранить усадочные явления при отверждении композиции, изготовить электрод заданной пористости. Кроме того, использование исходного высокодисперсного нитрида титана с добавками графитового порошка приводит к снижению расхода дорогостоящего титанового порошка или

нитрида титана.

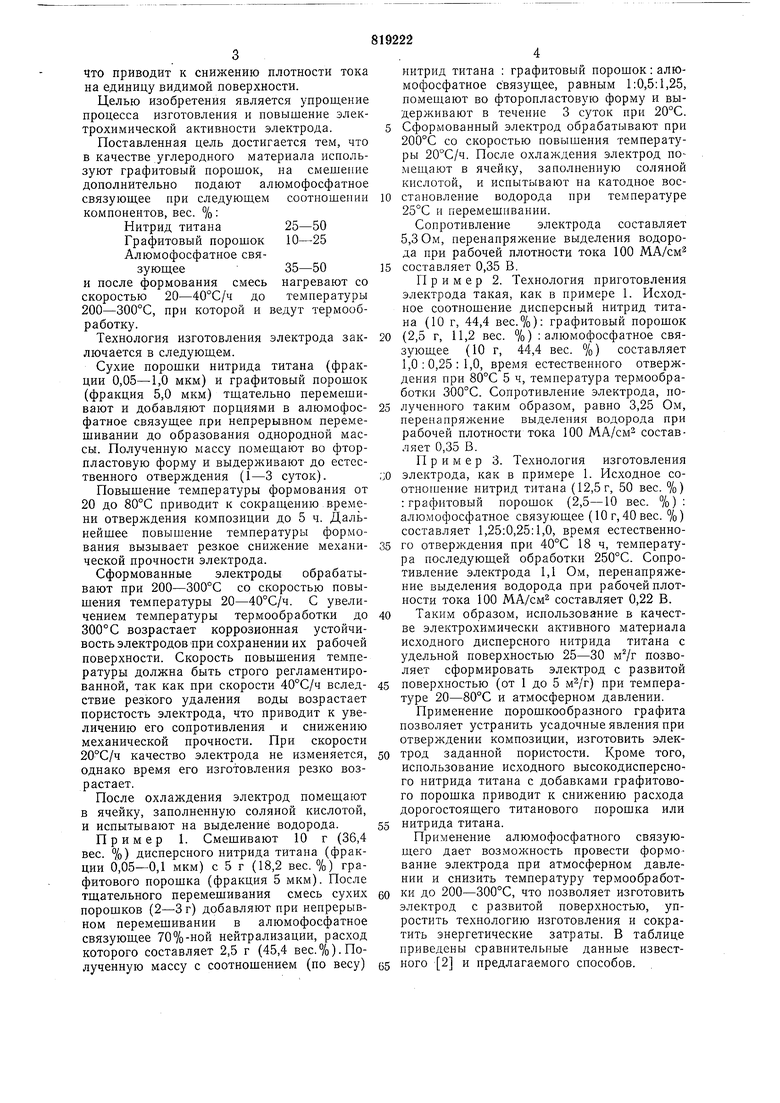

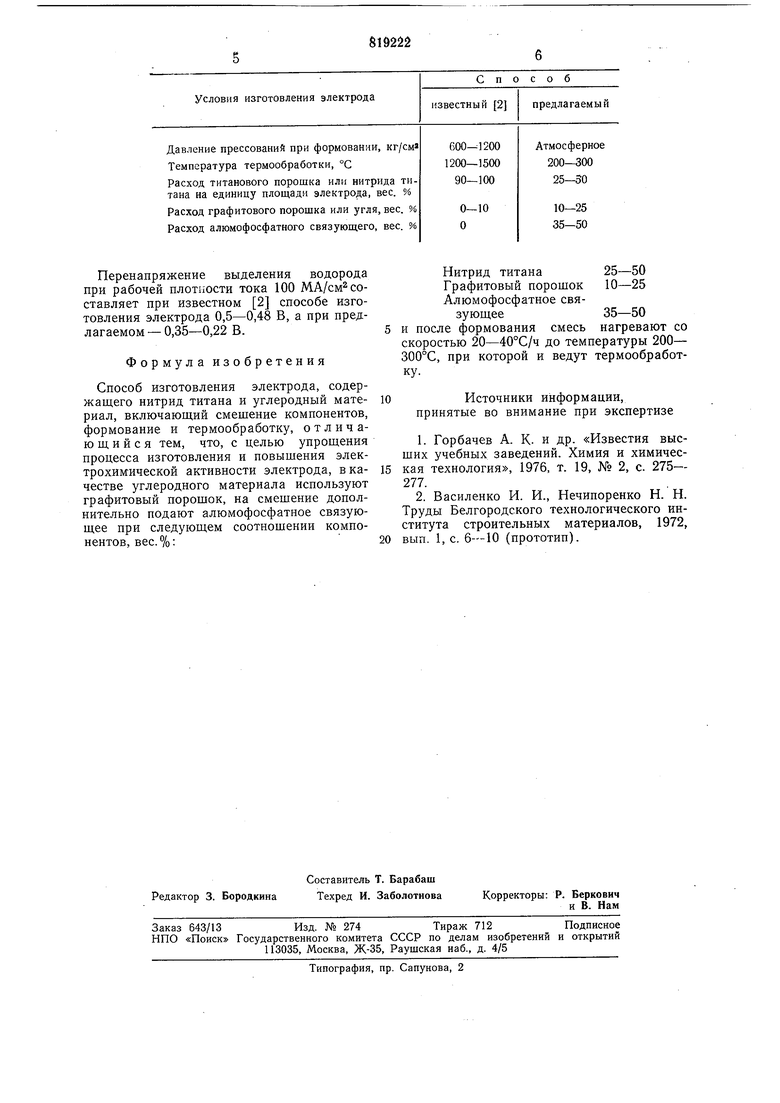

Применение алюмофосфатного связующего дает возможность провести формование электрода при атмосферном давлении и снизить температуру термообработки до 200-300°С, что позволяет изготовить электрод с развитой поверхностью, упростить технологию изготовления и сократить энергетические затраты. В таблице приведены сравнительные данные известного 2 и предлагаемого способов.

Перенапряжение выделения водорода при рабочей плотности тока 100 МА/см составляет при известном 2 способе изготовления электрода 0,5-0,48 В, а при предлагаемом-0,35-0,22 В.

Формула изобретения

Способ изготовления электрода, содержащего нитрид титана и углеродный материал, включающий смешение компонентов, формование и термообработку, отличающийся тем, что, с целью упрощения процесса изготовления и повыщения электрохимической активности электрода, в качестве углеродного материала используют графитовый порощок, на смещение дополнительно подают алюмофосфатное связующее при следующем соотнощении компонентов, вес. 7о:

Нитрид титана25-50

Графитовый порощок 10-25 Алюмофосфатное связующее35-50и после формования смесь нагревают со скоростью 20-40°С/ч до температуры 200- 300°С, при которой и ведут термообработку.

Источники информации,

принятые во внимание при экспертизе

1.Горбачев А. К. и др. «Известия высщих учебных заведений. Химия и химическая технология, 1976, т. 19, № 2, с. 275- 277.

2.Василенко И. И., Нечипоренко Н. Н. Труды Белгородского технологического института строительных материалов, 1972,

вып. 1, с. 6--10 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1980 |

|

SU908771A1 |

| Клей | 1988 |

|

SU1595865A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Вяжущее | 1979 |

|

SU827454A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1989 |

|

RU2080964C1 |

| Смесь для изготовления литейных полупостоянных форм методом прессования | 1980 |

|

SU967664A1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ электрохимического гидрирования порошка никелида титана | 2020 |

|

RU2748756C1 |

Авторы

Даты

1981-04-07—Публикация

1978-12-18—Подача